一、何为复合集流体?

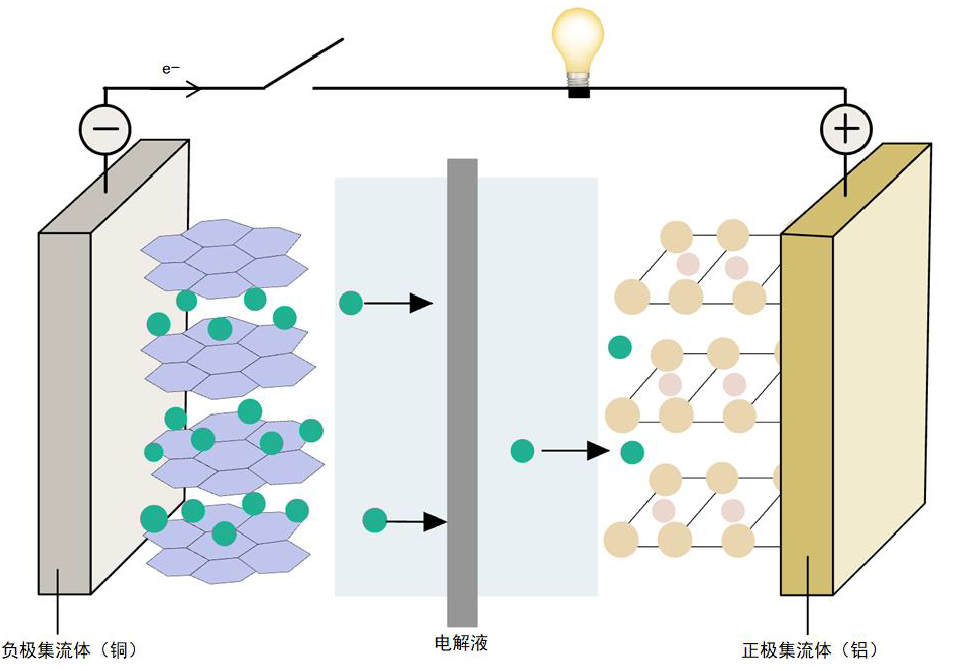

集流体是锂电池中汇集电流的结构或零件。其作用是承载正极和负极的活性物质,并将活性物质化学反应产生的电流汇集起来形成较大的电流进行对外输出,从而完成化学能向电能的转换过程。理想的集流体需要满足电导率高、柔韧性好、稳定性强、质量轻薄、与电池活性物质兼容性和结合力好、廉价易得等特性。通常传统的锂电池集流体负极采用铜箔,正极采用铝箔。

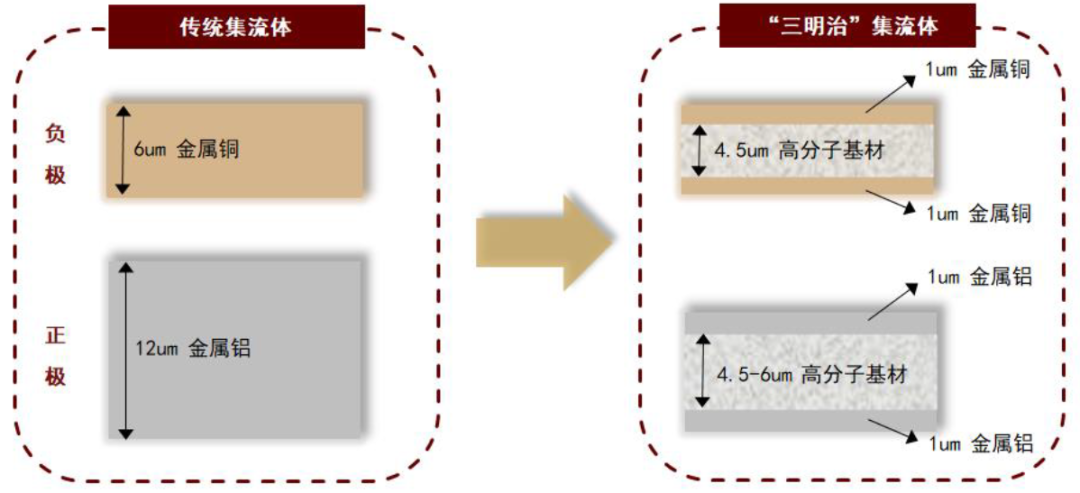

复合集流体是新型集流体材料,具有高能量密度、高安全性等优势。复合集流体不同于传统的集流体采用纯金属箔,而是在轻质的高分子基底上通过磁控溅射或真空蒸馏的方式镀铜或镀铝,是一种类似三明治的夹层结构。由于高分子材料质量小于金属,因此在相同体积的情况下,复合集流体能拥有更轻的质量,电池总重占比减轻,能显著提升电池的能量密度。另外,内部高分子材料能在一定程度上控制短路情况的发生,穿刺短路时又可以避免电池进一步发热、燃烧和爆炸,具有更高的安全性,使用寿命更长。

目前正极集流体是铝箔,负极集流体是铜箔。铜、铝等金属由于电导率高、电化学稳定性好、机械强度高等优点被广泛应用于锂电集流体,其中铜在高电位比较容易氧化,主要用于负极集流体,铝作为负极集流体腐蚀较为严重,主要用于正极集流体。电解铜箔由99.5%的纯铜组成,由于其良好的导电性、机械加工性能,质地较软、制造技术较成熟、成本优势,成为锂电池负极集流体的首选。

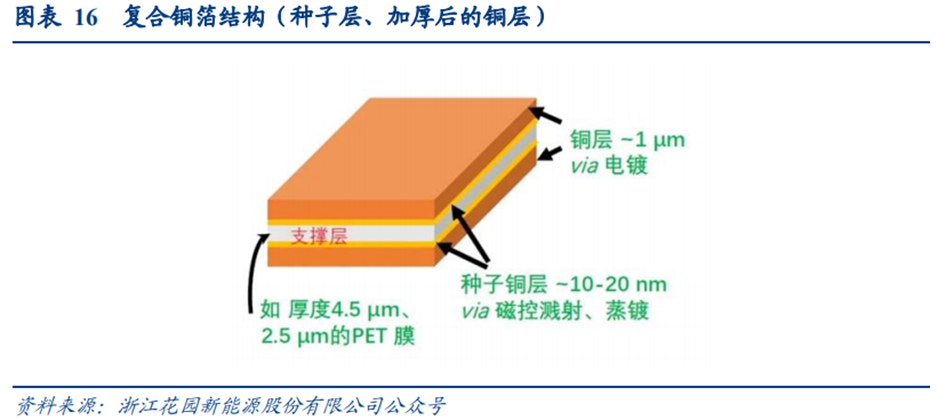

复合集流体结构类似“三明治”结构,中间为基膜(PP、PET、PI等高分子材料),外两层为镀铜或铝金属膜。

复合铜箔中间基膜主要为PET、PP等高分子材料,厚度一般为4-4.5μm,双面镀铜层一般为0.8-1.5μm左右,合计为5.6-7.5μm,导电性可≤20mΩ。

复合铝箔主要采用真空镀膜工艺,通过蒸发釜先镀上8-15nm金属氧化铝,然后加厚1μm左右铝层。考虑到铝离子的附着力,复合铝箔基膜主要采用PET材料。

二、相比传统集流体的优劣?

相较传统箔材,复合箔材结构特殊有诸多优点:

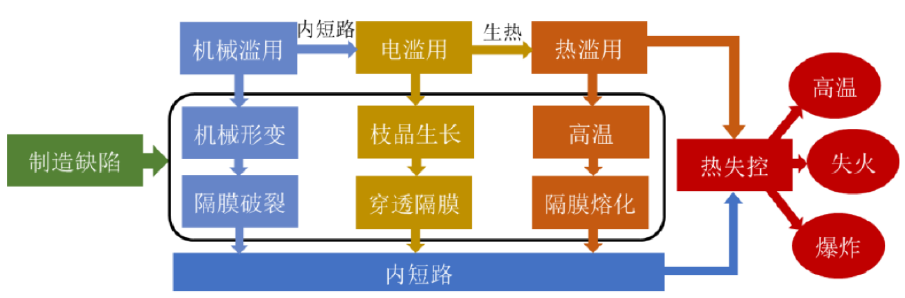

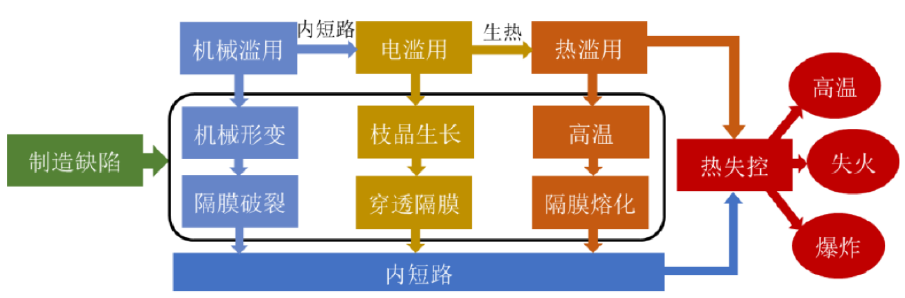

集流体在电池安全失效中占据关键位置。电池安全性失效的诱因主要分为两类,一类是以制造缺陷为代表的内部因素,另一类是机械滥用、电滥用、热滥用的外部因素。在制造缺陷中,集流体与金属极耳间通过焊接与电池正负端子相连,焊接过程会产生毛刺,会穿透相邻电极层之间的隔膜,从而引起电池内短路。在电池运输或工作过程中,由于颠簸等原因可能造成传统金属箔材集流体断裂产生毛刺,刺穿隔膜,发生短路。

复合箔材集流体提升电池安全性优势明显。传统箔材金属层较厚,不易熔断,在电池短路时由于无法断开电流回路,导致热失控进一步发生,而复合箔材金属层较薄,短路时金属层易熔断,且中间高分子材料层是电子的不良导体,避免了温度大幅升高,阻止电池起火燃烧等现象发生。复合箔材中的高分子材料还会在一定温度下远离热源收缩,并带着表面金属层一起移动,避免短路。

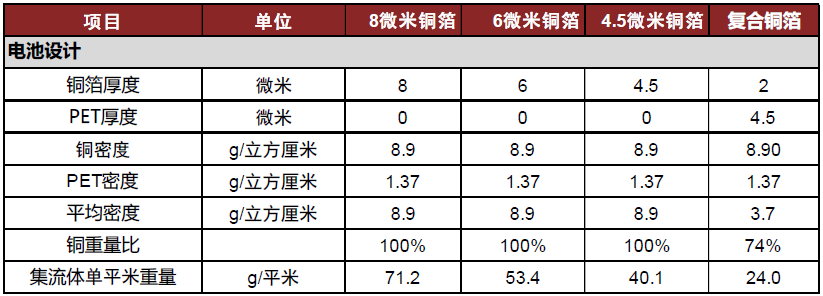

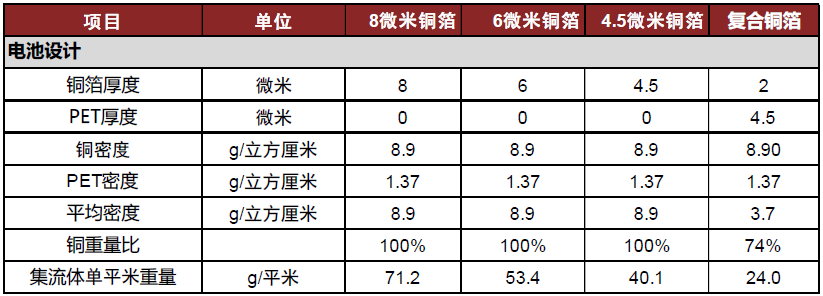

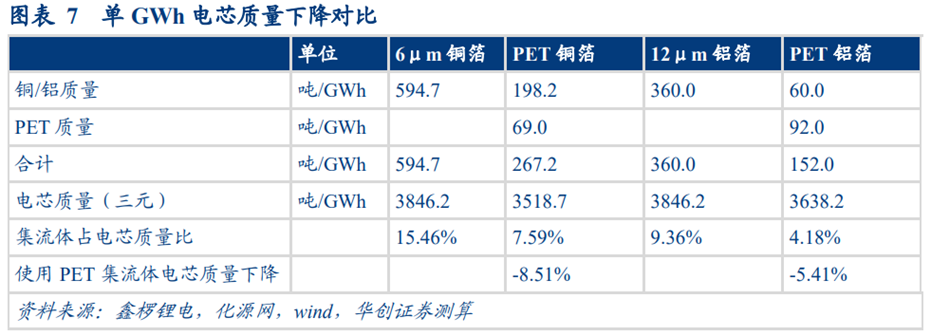

复合箔材重量能量密度高,或将在提高能量密度和安全性上做到“双赢”。高能量密度和高安全性是电池产业化中追求的两个重要目标,但是实际化学电池的开发中,高能量密度电极材料热稳定性会大幅下降,并导致安全性能降低,造成电池能量密度与安全性不可兼得的局面。复合箔材中间高分子材料密度远低于金属铜,因此复合箔材集流体单平米质量相比传统箔材集流体有较大幅度降低,比如6.5μm复合铜箔集流体较6μm传统铜箔减重55%。我们认为复合铜箔的使用有望提升电池重量能量密度。

复合箔材有助于提升电池制造良率,并有潜力降低锂电池制造成本。传统纯金属箔材减薄空间有限,在减薄到4.5μm时断裂风险提高,由于PET、PP等高分子材料抗拉强度高,断裂延伸率远高于纯箔材,其减薄后可避免出现电池组装环节断带问题。

复合箔材抗拉强度好,或将提高下游电池厂良率。电池制造过程中,集流体相当于“传送带”,正负极活性物质通过搅拌、涂布在集流体上,最终经过辊压、分切、制片等完成电极极片制作,电芯制作过程包括叠片/卷绕等过程。传统箔材依靠金属键结合力,强度较弱,尤其在厚度减薄后,传统箔材易断裂。复合箔材中间的高分子材料层以分子间作用力结合,抗拉强度和张力性能较好,卷绕时不易断裂,或将提高流水线制造效率,提高下游电池厂良率。

复合箔材能缓和锂枝晶生长,提高电池循环寿命。由于锂枝晶会不可逆地造成锂电池的容量和循环寿命,同时易导致短路引发热失控等安全性问题,减缓锂枝晶的形成与生长能有效提高电池安全性与总体性能。文献[1]指出,由于传统铜箔无法释放电镀锂过程中产生的压缩应力,促进锂枝晶形成。而复合铜箔中较软的基底则可以释放压缩应力,从而减缓锂枝晶的生长,进而改善电池的循环性能。实验1表明,在相同循环条件下,使用软基底复合铜箔的电池在100次循环后仍有85.6%的容量保持率与大于99.5%的库伦效率,而使用传统铜箔的电池仅有55.3%的容量保持率,使用功能软基底复合铜箔的电池的循环性能显著优于使用传统铜箔的电池的循环性能。

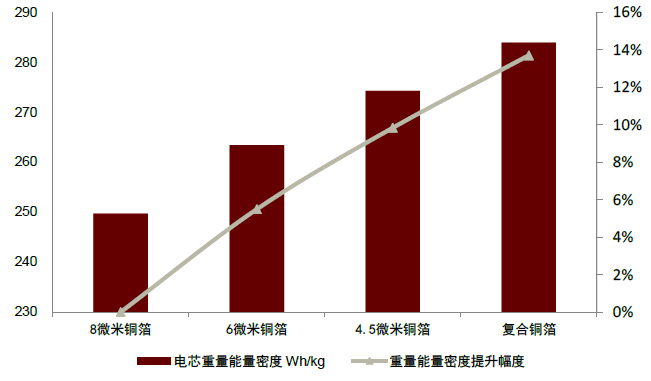

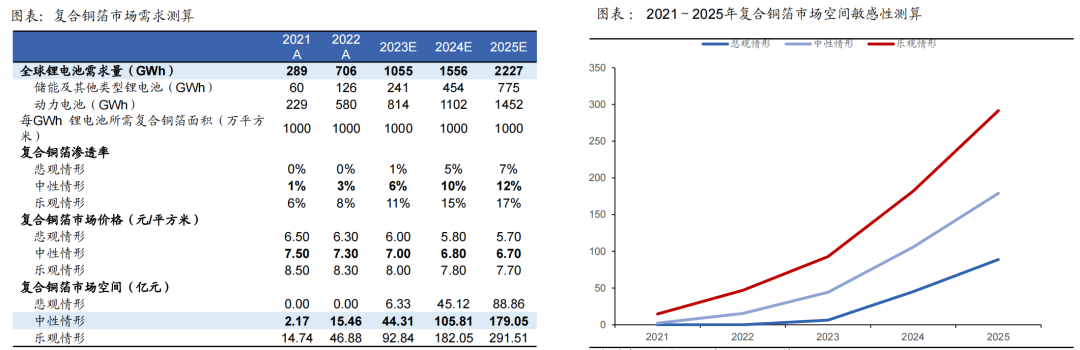

随着复合铜箔技术进步及应用场景的增加,复合铜箔的市场渗透率将不断提升,带来市场需求增量空间。假设:

1)复合铜箔市场渗透率不断提高,预计2025年达到12%;2)每GWh锂电池所需的复合铜箔面积假设为1000万平方米3)同一年度,乐观情形下,复合铜箔市场渗透率相比中性情形会高出5%,而悲观情形下则反之。根据我们的中性情景测算,

预计2025年复合铜箔市场空间将达到179.05亿元;乐观情形下,2025年预计复合铜箔市场需求有望突破291亿元。

三、行业趋势

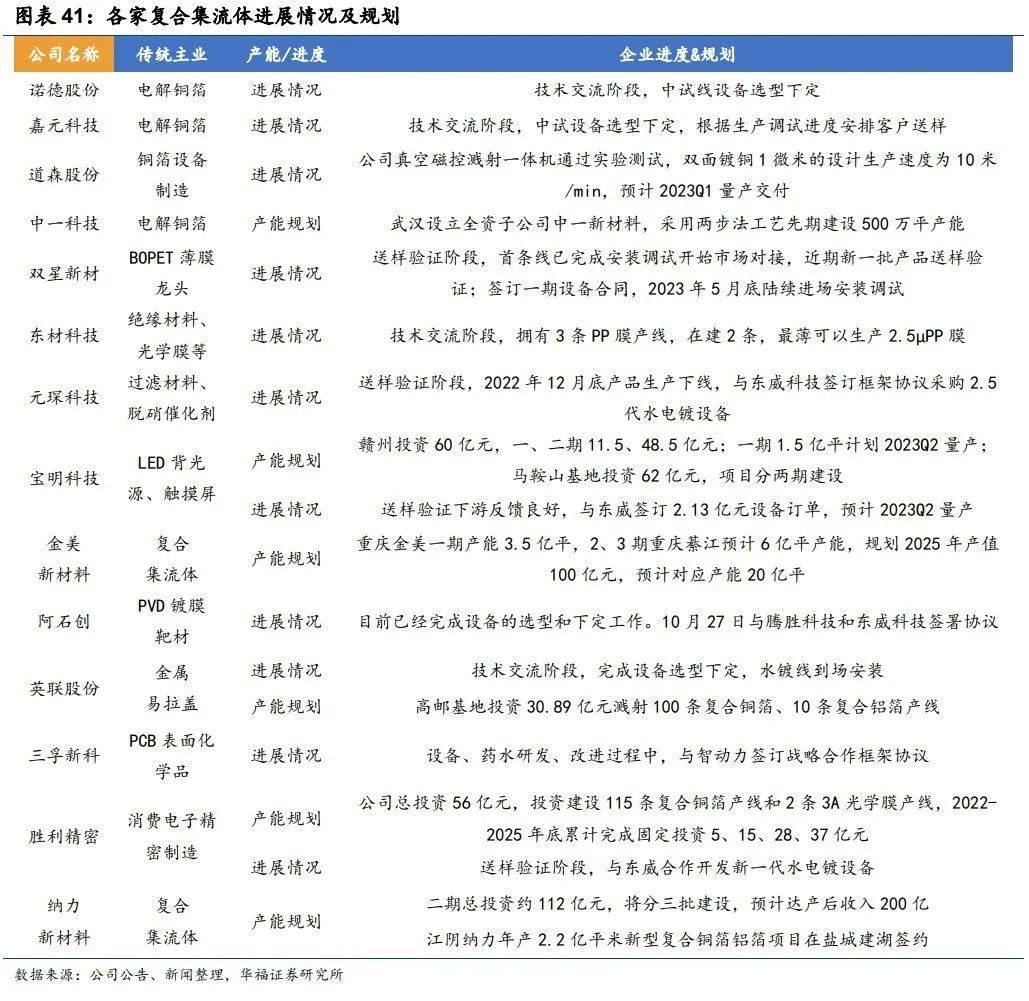

复合铝箔工艺相对简单,已经率先实现量产。2022年11月11日,重庆金美新材料举办新品发布会,宣布实现8μm复合铝箔量产。重庆金美新材料对复合铝箔和复合铜箔均有布局,但率先实现复合铝箔的量产,主要在于复合铝箔制造工艺相对复合铜箔要更加简单,一是复合铝箔厚度为8μm,相比6μm或6.5μm复合铜箔制造难度更低;二是复合铝箔的制造工艺一般为蒸镀法,比复合铜箔主流的磁控溅射+水电镀的工艺更加简单。

复合铜箔经济性强,商业化价值更高。理论上电池正、负极只需要单边使用复合集流体即可实现断路效应以改善电池安全性。虽然目前复合铝箔已经实现量产,复合铝箔确实可以提升电池体积能量密度,但从降低电池成本和提高质量能量密度角度来看复合铜箔均具备显著优势,因此复合铜箔的商业化价值会明显高于复合铝箔,复合铝箔则可能更会在注重体积能量密度的领域应用,如高端3C、无人机等。

复合集流体行业快速推进,2023年有望成为量产元年。复合集流体的发展可以分为三个阶段:

1)2017-2022H1为行业研发阶段,设备、工艺待定型,行业参与者较少。复合集流体概念最初诞生于某头部电池企业,其应用面临材料生产、电池极耳转印焊两方面问题。骄成超声在2017年研发了超声波滚焊设备,解决了复合集流体极耳焊接的问题;金美早期即开展复合集流体的研发、生产,2018年其复合集流体产品已实现欧洲车企高镍三元车型的装车使用;材料本身优越性已经得到验证,但由于设备、工艺端的不成熟,良率、生产效率成为限制复合集流体量产的瓶颈。

2)2022H2开始,设备成熟、工艺定型,多名玩家入局,进入送样验证阶段。两步法设备逐步完善,工艺定型。2022年7月宝明科技率先宣布扩产,胜利精密、纳力新材料、元琛科技等企业宣布入局,开始设备购置及送样。大部分企业有望在2023年走完电池物性测试及循环测试流程。

3)2023年行业将进入量产应用阶段,宝明科技赣州基地一期预计在2023Q2投产。公司送样测试结果反馈积极,在具备规模化供应能力后,有望获得下游客户订单,补齐量产应用最后一环。而其他企业在推进送样的同时,也在积极进行产能准备,测试送样通过之后有望快速量产。

四、相比传统集流体的技术路线

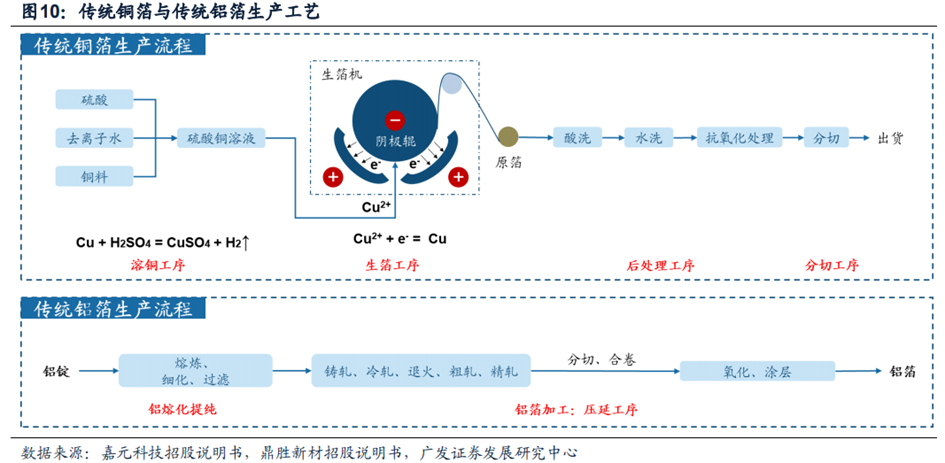

传统锂电铜箔制造的原材料是电解铜和硫酸,工序包括“溶铜-生箔-后处理-分切”四大步骤。原理来看,锂电铜箔的生成实质是铜离子在阴极辊表面的电沉积结晶结果,因此阴极辊为锂电铜箔生产的心脏,其质量直接决定铜箔的品质和厚度。

传统锂电铝箔采用压延工艺制备,制造原材料是铝锭,具体工艺流程是先将铝锭熔化、细化和过滤做提纯预处理,再进行铸轧、冷轧、退火、粗轧、精轧等压延加工工序,最后分切、氧化、涂层出货。

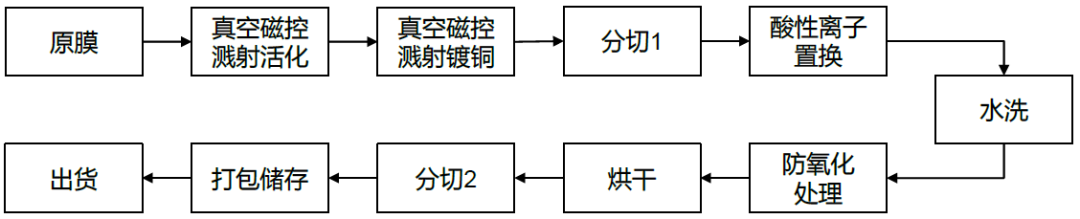

由于铝的熔点为660℃,显著低于铜的熔点(1083℃),因此复合铝箔的生产主要采用直接蒸镀的工艺,将铝沉积至PET薄膜上即可获得复合铝箔;而复合铜箔的生产工艺则明显更复杂,常见的“两步法”生产工艺需分为磁控溅射与水电镀两个步骤以将铜沉积至薄膜上。因此,复合铝箔的生产工艺更成熟易行,相对复合铜箔的生产过程来说缺陷与不足更少,有望更早实现量产。

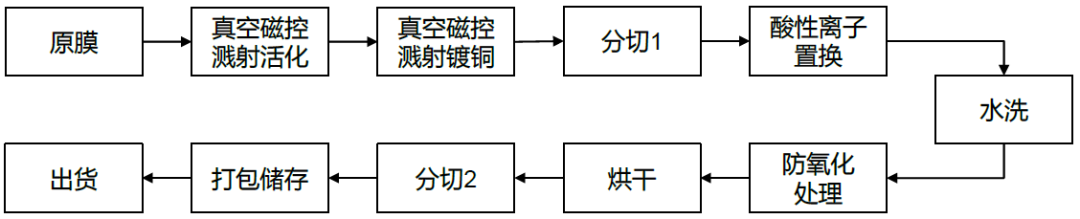

复合铝箔生产工艺图:

复合铜箔生产工艺图:

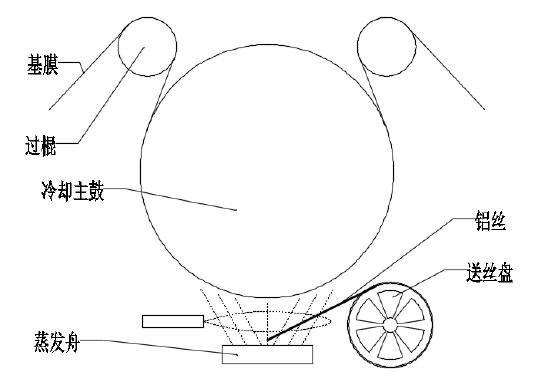

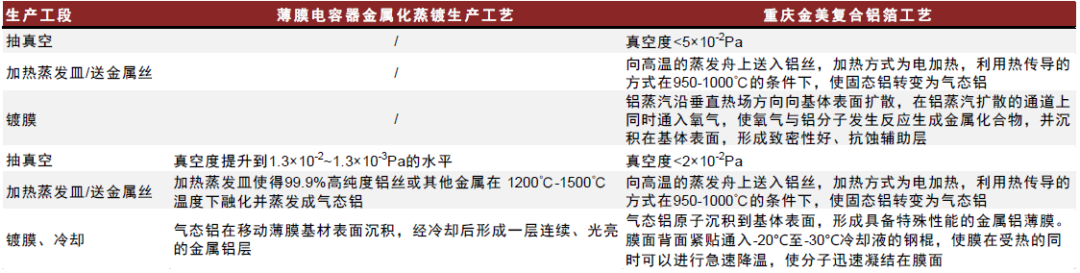

真空反应镀膜工序与真空镀铝工序原理几乎一致,区别在于真空反应镀膜工序中将铝丝气化后通入氧气,使基体表面沉积氧化铝,作为致密性好的抗蚀辅助层;真空镀铝工序则将气态铝直接沉积至基体表面,完成复合铝箔的生产。同时,复合铜箔的生产工艺与已相对成熟的薄膜电容器金属化蒸镀工艺流程十分类似。与电容器薄膜金属化蒸镀工艺相比,复合铝箔的生产工艺在真空度的要求上相对更低、蒸镀温度也更低,规模化量产及产能推进障碍较小。

区别于传统箔类制造,复合集流体采用镀膜新工艺。由于高分子材料大多为不导电的绝缘体,无法直接进行电镀,需要先对高分子材料进行预处理使其表面沉积一层导电的金属膜。因此,复合集流体的制备核心在于如何在高分子材料基膜上镀一层兼具均匀性和致密性要求的金属薄膜。难点即为膜加工技术工艺壁垒,有别于传统箔类的技术底层逻辑。

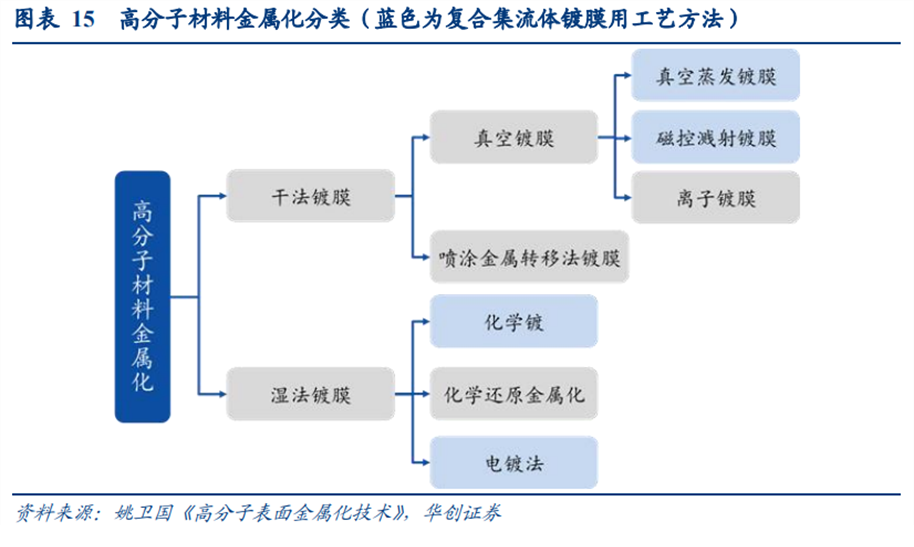

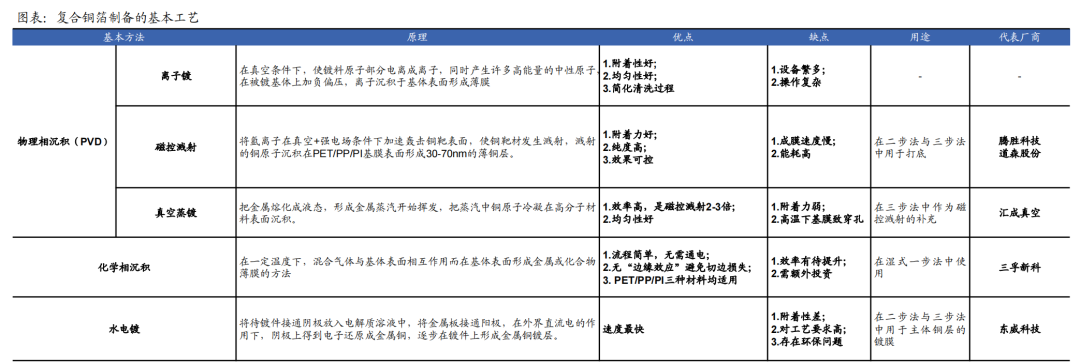

高分子材料金属化镀膜的方法可以分为干法镀膜、湿法镀膜(待镀件浸入在溶液中)两大类,其中干法镀膜常用的为真空镀膜,包括真空蒸发镀膜、磁控溅射镀膜、离子镀膜;湿法镀膜最典型的为化学镀、电镀。

1、磁控溅射:磁控溅射是一种常用的物理气相沉积(PVD)的方法,具有沉积温度低、沉积速度快、所沉积的薄膜均匀性好,成分接近靶材成分等众多优点,但效率低导致镀膜成本高。其工作原理是:在高真空的条件下,入射离子(Ar+)在电场的作用下轰击靶材,使得靶材表面的中性原子或分子获得足够动能脱离靶材表面,沉积在基片表面形成薄膜。磁控溅射工艺在各类功能薄膜、微电子、装饰领域、机械工业、光学等领域均有成熟应用。

2、真空蒸镀:真空蒸发镀膜是真空镀膜技术中开发时间最早,应用领域最广的一种薄膜沉积方式。蒸镀效率高,但蒸发温度高对材料要求高。其工作原理是在真空环境下加热镀膜材料,使它在极短时间内蒸发,蒸发的镀膜材料分子沉积在塑料表面上形成镀膜层。根据蒸发源即加热能量来源的不同,可分为电阻蒸发镀膜、电子束蒸发镀膜、感应加热蒸发镀膜、脉冲激光沉积镀膜等。

3、水电镀:电镀过程为氧化还原过程,利用电流电解作用将金属沉积于电镀件表面,形成金属涂层。水电镀速度快,生产效率高,但加工材料受限。具体来说,将待加工的镀件接通阴极放入电解质溶液(例如硫酸铜)中,将金属板接通阳极(例如铜球),在外界直流电的作用下,金属铜以二价铜离子的形式进入镀液,并不断迁移到阴极表面发生还原反应,在阴极上得到电子还原成金属铜,逐步在镀件上形成金属铜镀层。

4、化学镀:化学镀是指在基础液中添加适量的某种特定还原剂,使待镀的金属离子在高分子材料基体表面的自催化作用下还原成镀膜层的金属沉积过程。一般工序流程为:1)对待镀件进行前处理工序,包括去应力处理,除去待镀件表面的油污;2)对其表面进行粗化、活化或敏化活化处理;3)进行化学镀工序。化学镀镍应用较广,通过在零件表面沉积一层非磁性高耐蚀非晶态镀层,可使电子、通讯设备中微小部件防腐耐磨,广泛应用于手机通信设备、汽车等领域。

复合集流体加工一般包含“打底+增厚”两个主要过程。“打底”即在基材表面形成金属薄膜的种子层(厚度为纳米级),目的是增强镀膜与基材之间的结合力,尤其对于复合铜箔而言,因为锂离子电池在负极材料脱欠将产生明显的膨胀-收缩应力,容易导致金属镀层与基材在界面处脱离;同时,由于汇集电流是集流体的基本功能之一,铜箔的阻值与厚度呈反比,种子铜层需要再次通过“增厚”到微米级以满足电池一定的充放电性能。

铝箔相对确定,铜箔仍有路线之争

复合铜箔制备的基本工艺分为物理相沉积、化学相沉积和水电镀,三种工艺各有所长。

1、物理相沉积方法包括离子镀法、磁控溅射法和真空蒸镀法:离子镀法因设备繁多、操作复杂,未能在复合铜箔制造中得到广泛应用。磁控溅射法因其镀层附着力好、纯度高且效果可控的优点,常用于基膜层的打底。真空蒸镀法附着力弱但均匀性强,且效率是磁控溅射的2-3倍,故常作为磁控溅射法的补充用于提高整体效率;

2、化学相沉积方法常在湿式一步法中使用,业内主要使用厂商为三孚新科,具有工序简单、无切边效应和适合各种基膜材料的优点,但其效率较低且需要额外投资;

3、水电镀的镀铜效率最高,但附着性较差、对工艺要求高且具有一定污染性,常与磁控溅射法与真空蒸镀法搭配使用以兼顾铜层附着性与效率。

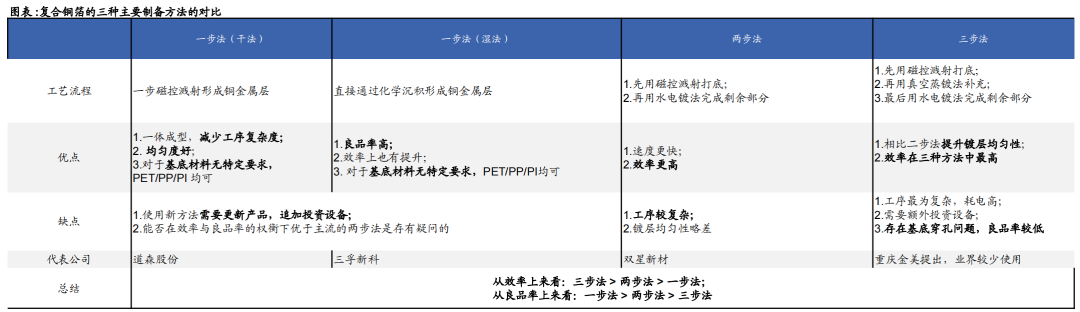

三种主流复合铜箔制备方法各有优劣。

1、一步法:通过化学沉积或是磁控溅射一体机一步成型。其主要优点是:工序简单,均匀性好且良品率高,存在技术壁垒难以被模仿,缺点是效率较低,需要额外设备投资,是否能在效率与良品率的权衡下优于目前主流的两步法尚有待观察;

2、两步法:采用磁控溅射法打底,再由高效的水电镀法完成绝大部分工作。在使用磁控溅射保证打底铜层的附着性的基础上,大大提高效率,但相比一步法,均匀性略差;

3、三步法:则是在两步法的基础上增加了真空蒸镀工艺,其主要优点是具有最高的生产效率。主要缺点是工序繁多,且真空蒸镀工艺的高温环境容易使高分子基膜穿孔,良品率低。综合效率与良品率考虑,两步法在行业内进展较快。

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊