能量密度的提升是目前锂离子电池性能研究的重点方向之一,开发新型高比容量的正负极材料是解决这一问题的有效途径。

但由于其首次库伦效率低、循环稳定性差,影响了这些新材料的推广应用。电极的预锂化技术则提供了一种高性价比的解决方案,具备短期内工程化的可行性。

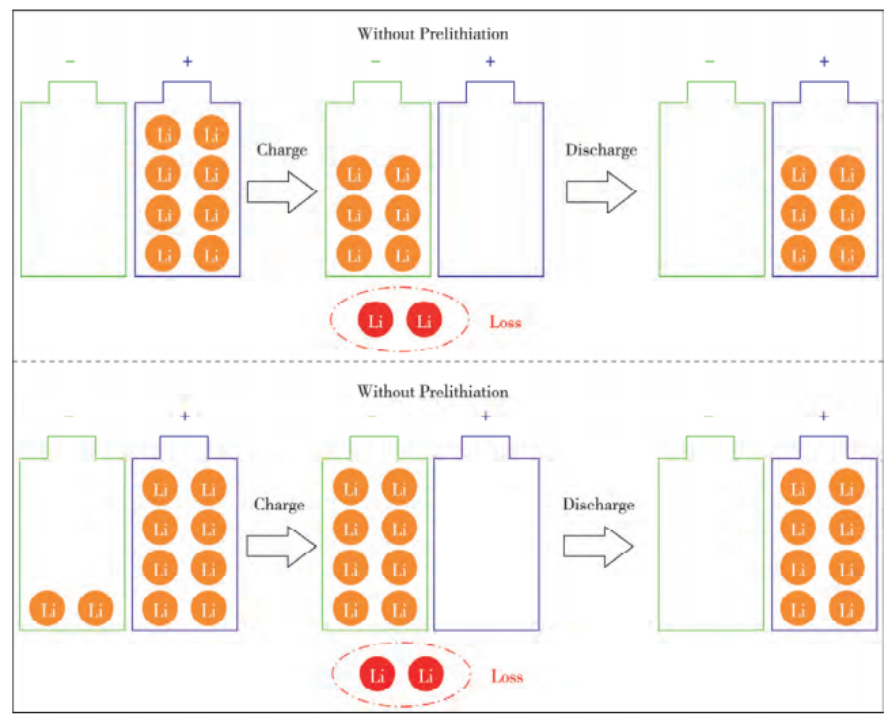

预锂化就是在电池正式充/放电循环之前在电极材料中添加少许锂源,用来弥补电池充/放电反应过程中的锂消耗。

1.弥补了SEI消耗的锂源,电池首效将会提高,电池使用过程中的能量密度将会提高。

2.预锂化可提前生成SEI,通过人为调控SEI,可减少电解液的消耗。

3.对于Si负极,其在循环过程中体积变化剧烈,预锂化能够让电极提前发生体积膨胀,避免后续循环过程中Si材料结构的坍塌。

4.预锂化后可降低电池内阻。

5.预锂化后可提高锂电池的贮存寿命。

“预锂化”(也被称为“预嵌锂”)描述的是在锂离子电池工作之前向电池内部增加锂来补充锂离子。在一般的锂离子电池中,容量的存储和释放基于Li+在电极材料中的可逆嵌入-脱出,并且负极所需的Li+一般来源于正极。在初始充电过程中,会损失一定量的活性锂,这主要是由于在负极形成了固体电解质界面(SEI),因此保留的锂含量在后期循环过程中会减少。特别是由于SEI膜的形成,高容量负极的初始库仑效率较低。此外,由于SEI层的反复生长/破坏,剧烈的体积变动会消耗大量的锂,也会导致活性材料结构的塌陷。

负极失去的活性锂含量可以通过预锂化技术得到补偿,这进一步保证了更高的能量密度。除了提高效率、补充活性锂的损失外,预锂化技术对于电池电化学性能的改善还有很多其他的好处:

(1)预锂化之后的电极降低了电池的内部阻抗,因而比未预锂化的电极具有更优异的倍率性能。

(2)对于循环过程中体积变化大的材料(如Si),预锂化能够使得电极提前发生体积膨胀,因而避免了在电池后续循环充放电过程中电极结构的塌坏和电极材料的脱落,有助于显著提高电池的循环性能。

(3)预锂化处理提前导致SEI膜的产生,通过人为调控形成更为稳定的SEI膜,有助于减少电解液的消耗,提高电化学性能。

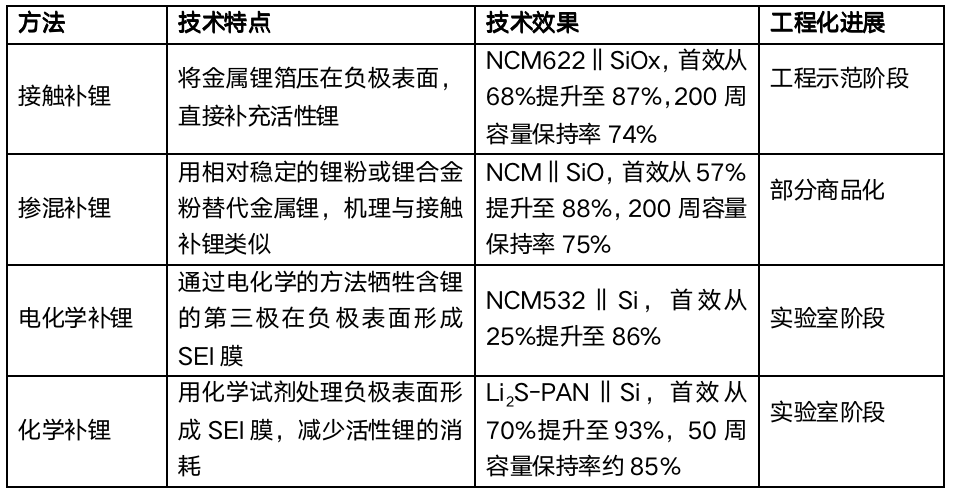

负极预锂化的设计思路主要是通过在负极材料中预存一定量的活性锂,用来补偿SEI膜形成和其他副反应造成的不可逆锂损失,确保正极材料释放和电解液中的活性锂用于电荷传输。负极常见的方式是直接对负极补锂,如锂箔补锂、锂粉补锂等,都是目前重点发展的预锂化工艺。负极预锂化主要技术路线分为:掺混补锂(锂粉补锂、硅化锂粉等)、接触补锂(锂箔补锂等)、电化学补锂和化学补锂。

从工程化开发和商业化进展情况来看,目前直接从事接触和掺混负极补锂相关材料、设备生产和补锂工艺研究的厂家较多,技术成熟度相对较高。但目前影响接触和掺混负极补锂工程化进展的最主要问题是金属锂的不稳定性、生产过程中和大规模储运潜在的安全隐患。

另外,金属锂与常规电解液、粘结剂也会发生反应,与现有的热处理工序也不兼容,这就使得金属锂相关的负极补锂工艺实际应用过程中除了需要对生产线进行环境控制改造,还要开发新型的溶剂、电解质、粘结剂等材料,采购费用较高的专用补锂设备,并对现有的生产工艺进行调整。这些实际的工程应用问题极大地限制了其转入量产和推广。

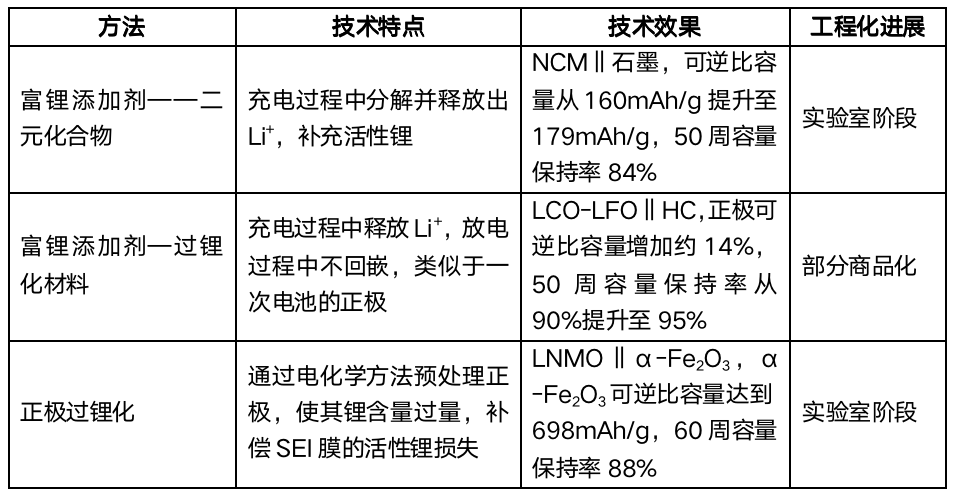

正极预锂化是指通过额外添加的活性锂源,来补偿不可逆的活性锂损失,确保电池内活性锂的充足。相较于流程复杂、安全风险高,且对环境和工艺要求较高的负极预锂化技术,目前研究较多的正极预锂化技术集中在高性价比的富锂添加剂开发方面。

富锂添加剂需要满足电化学窗口匹配、补锂容量足够高、兼容现有锂电池生产环境和工艺、残留少并无产气等副反应等要求。正极预锂化这种添加剂的设计思路类似于电解液解决电化学窗口、稳定性等问题的方案,加入少量功能性添加剂来拓展电解液的适用范围,可以同时满足性能和成本的需求。除此之外,正极预锂化技术也有类似于负极的电化学技术路线。

实际电池制造过程中,富锂添加剂可以直接在正极浆料的匀浆过程中添加,无需额外的环境改造和工序调整,更为重要的是富锂添加剂使预锂化工艺的安全性大大提高,现有的锂离子电池生产线不需要做任何调整,是所有预锂化方案在工程化方面可行性最高的技术路线之一。

虽然富锂添加剂目前的价格相对较高,但其添加量一般不超过5%,带来电池首效、能量密度和循环寿命的提升却十分显著。随着富锂添加剂材料量产化的快速推进,其成本有望在短期内大幅度降低,在提升能量密度的同时,还可以有效促进硅基、硬碳、软碳、锡合金等首效偏低材料的产业化应用。

负极预锂化中的接触和掺混补锂的容量高,技术成熟度相对较高,但是成本投入较大,技术改造难度较大,操作复杂,对环境要求高,有一定安全风险。在解决了工程应用过程中潜在安全隐患,攻克材料、工艺、设备等方面的技术难点后具备更大的发展潜力。

正极预锂化中的富锂添加剂技术优势主要体现在安全稳定性高,与现有电池生产工艺兼容性好等方面。以富锂添加剂为代表的正极预锂化技术有望率先在现有的锂离子电池体系中实现大规模应用,显著提升现有锂离子电池体系的能量密度和循环性能,并促进硅基等新型电极材料的应用和推广。

预锂化方法的理想选择最终应取决于制造要求,即很可能必须在预锂化的性能增益和额外成本之间找到一个合适的平衡点。例如,如果预锂化过程需要在室温和空气中进行,最好的选择是使用空气稳定的正极添加剂。而如果是侧重于最大的能量密度和精细的SEI膜,则电化学预锂化有可能是最佳选择。

对于安全性和老化行为,控制预锂化程度就显得非常重要,因为过高的锂化程度可能会导致高表面积锂沉积形成,这会导致电池的安全问题和锂金属电池的低循环寿命。除此之外,在扩大规模的电池制造过程中进行预锂化的应用探索还需要考虑其他方面:1)非活性残留物可能会增加额外的质量和体积,这会降低能量密度;2)使用的一些化学品和方法的高反应活性、毒性和危险性需要特殊的准备和安全措施;3)在加工过程中使用干燥空气或者惰性气氛,这无疑会导致成本增加。

参考资料

来源:粉体网

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。

为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊