4月27日,欧莱靶材受邀参加第二届动力电池复合集流体大会,欧莱副总经理文雅发表《溅射靶材助力复合集流体产业高质量发展》的演讲。

其实复合集流体这个产业目前非常火爆,标题中突出了一个高质量发展,也是希望通过资本方产业的共同努力,能够把这个产业不仅能做大,同时要做强,要做精,要做到高质量。

首页的图片其实包括 4 个大的产业,也是目前欧莱着力服务的几大行业。一个是围绕着芯片集成电路这一块,中国芯,还有一个就是中国屏,我们目前在显示面板这块也贡献了非常多的国产化的靶材替代。另外在清洁能源光伏这块,我们也有非常好的一些产品。最后就是目前今天大家关注比较多的新能源锂电这个产业。

那首先我们广东欧莱高新材料股份有限公司成立于 2010 年,目前的注册资本是 1. 2 亿元。我们是国家专精特新小巨人企业,同时也是高新技术企业,是全球领先的高性能溅射靶材的供应商之一。我们的总部位于广东韶关,目前在韶关新区、韶关乳源以及东莞厚街还有安徽合肥设立了研发以及生产基地。

欧莱新材拥有高纯高致密铜靶材制备、大型铜旋转靶端子一体超强化处理、铜制程粘附阻挡层合金靶材等专利技术,铜靶材产能达1万吨/年,可高品质、稳定供应各种规格复合铜箔用纯铜、合金靶材、蒸发膜料。

公司的主要产品也是聚焦于靶材,其中靶材包括的材料种类比较多,我们主要是应用在这几大行业,一个是半导体显示,包括 TFT OLED等,还包括半导体芯片封装,以及光伏动力及新能源电池。当然还有传统的建筑和汽车玻璃、光学光通讯、装饰工具镀等这些行业。材料也涵盖了包括平面/旋转铜、平面/旋转铝、旋转钼/钼铌,还有一些氧化物靶材,类似像 ITO、AZO 这样的产品。公司目前的下游客户主要集中在像半导体显示的龙头企业,京东方、华星光电、惠科以及半导体封侧的一些产业,像海力士等。

这个是我们目前出货全球供应的显示面板的靶材。刚刚其实吴博士分享了一下这个中国靶材的整个行业的应用,也看到了在平面显示上面,其实靶材的需求量是占到34%,是非常高的。我们现目前在这个显示的领域,平面靶材与旋转靶材我们欧莱都占有比较大的份额,显示用旋转靶材它的直径可以最大到172mm的外径,整个靶材长度可以达到三米多,所以整体都是非常巨无霸型的靶材。

另外像其他的材料包括 ITO 靶材,和一些氧化物的靶材,其实我们欧莱在氧化物靶材方面也做了非常多的产业化,还有包括平面的钼,还有旋转钼的靶材以及铝的靶材。

公司拥有国家级博士后科研工作站,同时是广东省高性能的靶材工程技术研究中心,也承接了国家发改委、科技部、广东省重大研发及技改项目。公司在今年被评定为国家知识产权优势企业,同时也是广东省知识产权示范企业。目前公司拥有的专利有 120 项,已经授权的发明专利有 22 项。这个是在平面显示行业,本身前期的一些设备主要还是从国外进口,目前像集成电路的半导体显示的都是用的美国应用材料的设备,它的设备相对来说比较特殊一点,需要我们的靶材在他们的设备厂商里进行一个前期的验证,拿到授权之后,再去下游的像面板厂商逐条的生产线的去测试导入。所以相对来说这个门槛会非常的高。但即便如此,我们通过大概七八年的努力,才把这部分的国产化给突破了。

这个是我们国家专精小巨人企业的荣誉称号,同时也有信息显示在 2018 年的时候,我们就被中国电子材料行业协会以及中国光学光电子行业协会授予了行业的突出贡献奖,给予我们在上游关键原材的国产化替代工作做了一个认可。

复合集流体铜箔用靶材

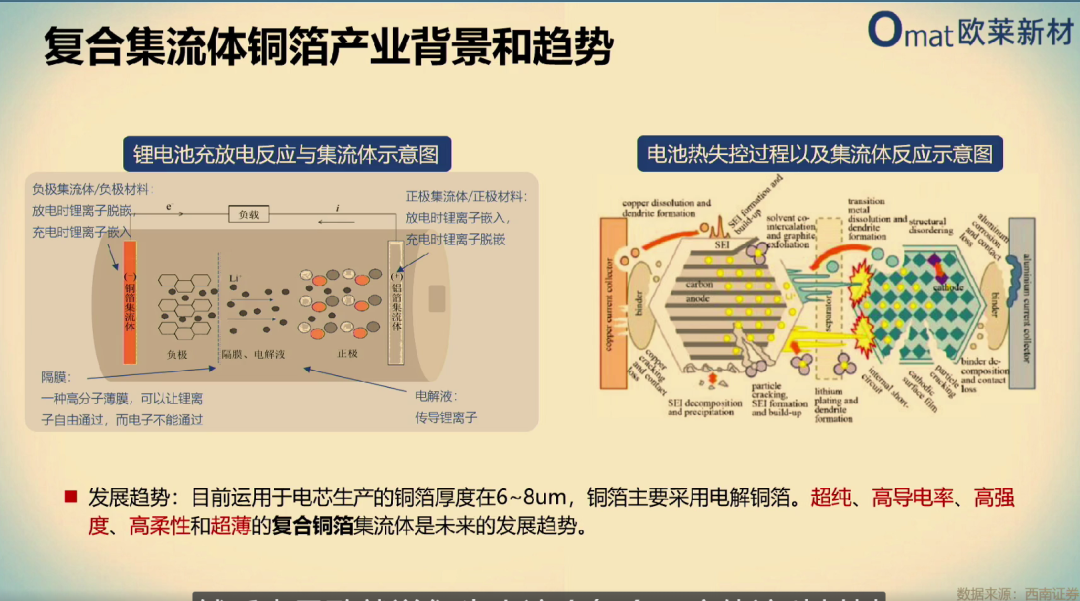

针对新能源电池,大家关注度比较高的原因,主要是集中在这几个方面,一个是安全性;另外在能量密度、成本以及使用寿命都会存在一系列的问题,基于这些问题也应运而生了一种新的技术,就是现在比较火的复合集流体的技术,现在也正在大步的走向国内的锂电产业链的舞台中央。其实我们展示了锂电池的一个充放电的过程,锂电池本身它由正极,一般是锂相关的化合物,负极是以碳材料相关的,这本身整一个充放电的过程,也就是锂离子在正极和负极之间嵌入和拖嵌的一个过程。本身复合集流体具有高度的安全性,能够通过在穿刺的过程中避免出现短路的现象,避免热失控。目前运用于电芯的铜箔的厚度主要是在 6- 8 微米,现在铜箔主要采用电解铜箔。

这个是针对于传统铜箔和复合铜箔的一个对比,传统铜箔主要是电解铜溶铜之后生成原箔,然后生成基膜。它的特点是单位面积比较重,耗铜量大,同时导热性好。复合铜箔工艺主要是有两种,目前已经量产的企业中,趋向于两步法,也就是通过第一步真空的溅镀加上水电镀增厚这样的一个方式组合,来进行目前初期的产业化。同时通过大家智慧的交流,我们也看到了未来的另一个趋势——一步法,也就是真空溅镀加上真空蒸镀增厚镀膜的方式。

复合铜箔的结构是一个三明治结构,上下表面是铜层,中间是高分子基膜,可以是 PET 、 PP 或者PI,复合集流体的复合铜箔的特点就是高安全性、高能量密度、低成本以及轻量化。

众所周知,复合铜箔相对于这个铜材而言,价格敏感度比较低,因为本身中间的复合材料可以趋于几千块钱一吨,但是铜可能要 6 到7万块钱一吨,所以整体价格差异非常大。通过这种复合材料的引入,能够大大的减少对铜的需求,据统计铜用量可以较原先的电解铜箔降低 2/ 3。所以右边我放了一张铜价的历史的波动图,从 2020 年的4月到今年的4月,整个三年的铜价格趋势图,基本上可以看到最低位的时候是 2020 年的3.6万多一吨,到今年的4月 14 号电解铜的价格涨到了7万多一吨,所以整个相对来说铜是上涨趋势。

针对于技术路线,就是先做磁控溅射,再做水电镀增厚,或者是再做蒸镀,就是所谓的两步法和一步法,目前主要还是两步法。关于磁控溅射和真空蒸镀,磁控溅射主要是制备复合铜箔种子层的主要技术之一,是磁场和电场控制氩离子加速轰击靶材,使靶材表面原子获得能量,并溅射到基膜形成种薄膜的工艺。真空蒸镀其实就是通过蒸发加热蒸发材料,使之气化并且均匀的飞到基膜表面,凝结成膜的一种工艺。针对复合铜箔用的靶材,这个是一个实景的靶材,我们的靶材目前的性能参数,纯度是99.99%,内径的尺寸可以从80mm 到 125mm,外径是 100mm 到172mm,长度目前针对于借用其他行业的,我们可以做到旋转靶材到 3300mm长,但是这个行业目前在供的主要还是在1700mm左右的长度,然后平均晶粒度是在 100 微米以内。

铜靶材产能欧莱目前可以达到10000吨一年,我们下游的客户目前是属于早期的一些试生产,但是未来一定是趋于产业化、规模化的方式。所以欧莱这边已经完全做好了这样的产业化、规模化的量产,现在我们的铜的出货量已经达到2000吨、3000 吨一年这么一个出货量的水准了,所以我们整体的产能还是非常富足的,完全能够满足未来。

除了铜之外,我们还有一些其他的产品供应到复合集流体,比如旋转铜合金靶、旋转镍铬合金靶,包括重磅推出的旋转MX合金靶,还有针对于蒸镀,会有蒸发铝丝及颗粒,蒸发铜丝及颗粒。这次展会我们也带来了我们的一些铝丝和铜丝的样品。

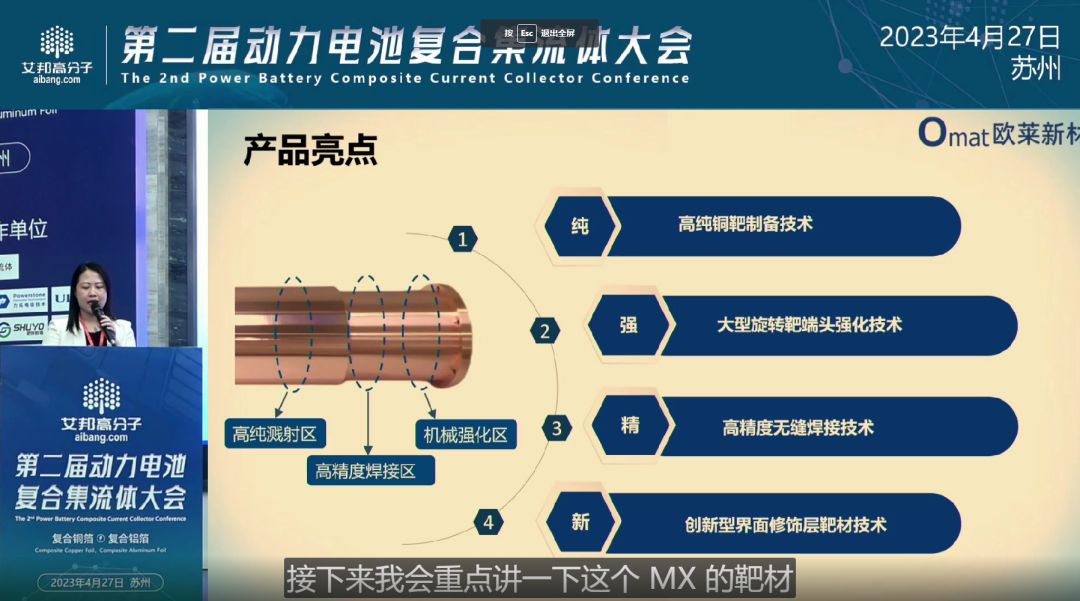

我们的产品亮点有哪些?我们可以做哪些技术支持?那我总结了一下,针对于现有的铜靶,总共有四大亮点,分别是纯、强、精和新。针对于纯度这一块,因为本身我们欧莱在半导体显示这个行业也积累了非常多的高纯铜的制备技术,尤其是大靶材的制备技术。所以在这一块我们是有技术保障的。针对于大型旋转靶端头强化技术,因为目前用的靶材都是相对来说小直径的靶材,单支靶材重量比较轻,未来产业化也会趋于大外径的靶材,如果说长度超过2000mm ,内径125mm,外径151mm 以上的这种靶材,我们就建议进行这种特殊的端头强化处理。那现在这种应用其实是非常成熟的,欧莱也有这样的强化技术,也欢迎跟相关的设备厂商进行一些交流。

为保障我们终端客户在使用靶材过程中不能出现漏水,漏气或者靶材爆裂的情况。另外就是配合这样的一个端头强化,我们其实是拥有这种高精度无缝的焊接技术的,那这个技术其实也是基于端头强化这么应运而生的。要强化,那就必须有好的焊接的技术,要确保我们的材料焊接是无缝的。同时每根靶材都是经过氦气检漏测量它的密封性,确保它是可靠。关于新,刚刚提到了一个 MX 的靶材,其实在创新型的这种界面修饰层的靶材上,我们有一个新的配方。

接下来我重点讲一下这个 MX 的靶材。其实现在复合集流体铜箔现在遇到的一个问题,因为本身复合集流体是铜层金属层在高分子层上做的复合,那复合就会存在一个界面,本身金属材料与高分子材料的界面结合一直以来就是整个复合材料制备加工的一个难点。锂电池在长期服役过程中,由于负极材料的膨胀-收缩循环极有可能导致铜箔与PET或PP在界面处脱离,使电池失效。右边的图是我们自己做的一个图片,我们一开始的时候没有引入任何粘附层,在复合这个高分子材料上直接镀上纯铜。那可以看到经过后期的水电镀增厚之后做出来的界面结合性比较差的,通过引入 MX 系列的辅助材料之后,再进行水电镀工艺,会发现它的界面结合力是非常好的,没有脱落的现象。

我们可以得到这样的结论,引入MX系列靶材沉积的界面修饰层可以有效提高铜薄膜的长期附着力、优异的抗水氧的能力和抗腐蚀性能,从而能够增强复合铜箔的稳定性和耐用性。那其实下游的电芯企业是非常关注这块的,那从原理上来讲,我们也做了这样一个单面镀膜的实验,第一个我们在高分子基膜上直接镀铜种子层,可以看到这个膜它会卷曲,那说明它有内应力,长期来看会存在脱模的风险。第二个通过增加镍铬打底层,再镀铜种子层的方式,薄膜还是卷曲的,那说明还是有内应力存在。第三个通过引入 MX 的修饰层,就是用MX合金靶材作打底层,然后再进行铜种子层的镀膜,就会发现,薄膜镀完之后平整的,就是说应力基本上得到的释放和中和。

同时我们还做了一些其他的 XRD 物相的测试,可以看到MX是属于准非晶物相,它能够阻断原子沿晶界扩散的路径,不对铜籽晶生长取向产生诱导作用,从而能提高铜箔膜的生长的质量。另外我们也做了一个双 85 的稳定性测试,就是经300 小时的温度 85 摄氏度、湿度 85%的环境下的老化测试,可以看到 MX 的反射率和色度值变化小于 0.36%,抗水氧侵蚀效果非常显著。同时我们还做了百格刀的粘附测试,可以看到 MX 一共做了 7 种材料,我们选择了其中的四种来看,这些附着力是非常好的,通过百格胶带的测试都可以达到 5B 级别。

我们的薄膜研究院会针对不同膜的基材配套不同的 MX 的,这也是我们在围绕着铜相关已经获得的一些发明专利,包括一种高纯铜旋转靶的制备,和高纯铜旋转靶的焊接方法,还包括高纯铜旋转靶焊接端头的半自动校直法、长管旋转靶绑定的靶材整管内壁预处理刷镀方法以及一种铜合金管件的制造方法。

那在此机会也介绍一下我们的材料研究院,我们依托于国家级博士后科研工作站,以及省博士后科研工作站这两大平台,下设了 6 大技术中心,分别围绕着靶材,一个是高性能靶材中心,还有一个是围绕着靶材的下游也就是薄膜技术中心。另外围绕着靶材的上游是纳米的粉体和粉末冶金,包括高纯材料我们都有设不同的研发团队,那同时围绕着材料本身,我们有分析检测中心,相对来说配套是非常完善的。

这个是材料研究院内部的一些图片,第二张图上面的是小型的靶材的溅射镀膜机,其实这个小也不小,相对来说还是可以做很多工作。这个镀膜机是我司自己设计开发的,内部做靶材认证,外部为客户做新的膜层开发。

我们还有布鲁克台阶仪,和氧氮氢分析仪,包括因为还会涉及到一些下游做显示,做芯片集成电路的,所以我们还可以给客户做光刻和显影。还有我们有四探针仪,测薄膜的电性参数,还有 XRD 的一些测试仪。因为复合铜箔目前还是属于这个小批量的市场阶段,但是我们看到越来越多的这个产业界朋友已经加入到这个大家庭中,非常好。所以本身我们希望未来整个产业,一方面就是一个高效、高良率、低成本、规模化,另一方面要高质量发展。

靶材未来的趋向,会向着大尺寸、长寿命、高品质的方向发展。产业化规模化一定是要做大尺寸的靶材,这样能够降低设备的停机时间,从而增长靶材的使用率,增强机器的稼动率。另外就是靶材的寿命,我们觉得可以做到外径更大,这样能够提高它的寿命。同时还有一个就是高品质,我们能确保品质是可重复的、可在线的,因为这对于量产化的生产至关重要。

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊