熟悉汽车的朋友对ESP(车身电子稳定系统)、ABS(防抱死制动系统)、TCS(牵引力控制系统)等车载系统不会感到陌生,它们共同构成了一道汽车安全的防护网,比如像ABS这一类的安全系统已经成为汽车出厂时国家强制搭载的标配。

在新能源车上还有一个非常重要的系统,它就是BMS(电池管理系统),BMS对新能源汽车的重要性丝毫不亚于前者。那么什么是BMS?

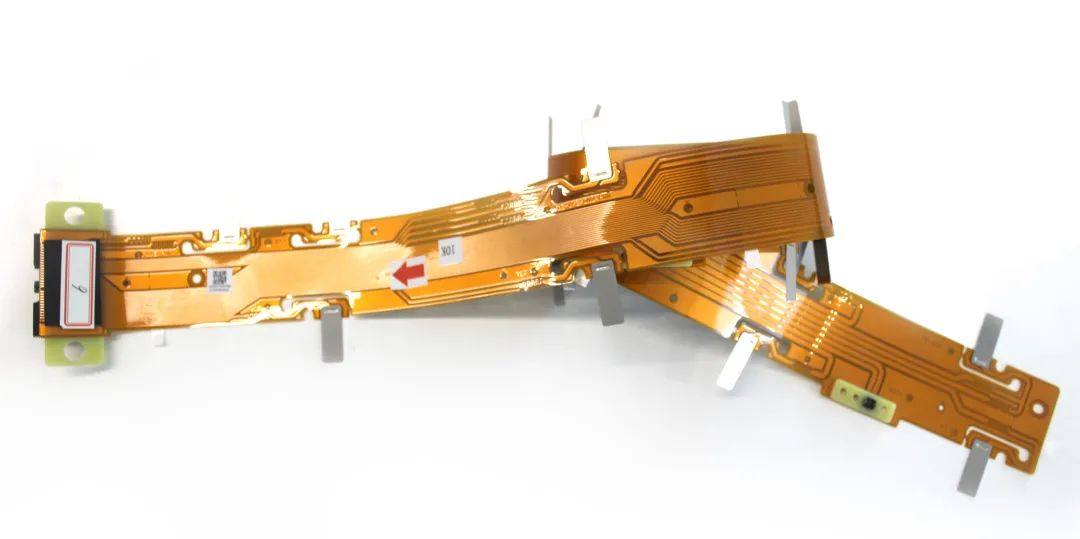

BMS软板

BMS——电池管理系统

BMS,全称是Battery Management System,指的就是电池管理系统。主要就是为了智能化管理及维护各个电池单元,防止电池出现过充电和过放电,延长电池的使用寿命,监控电池的状态。

CCS三大方案

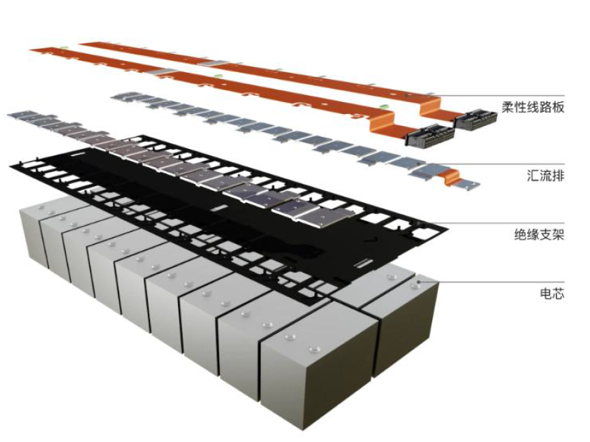

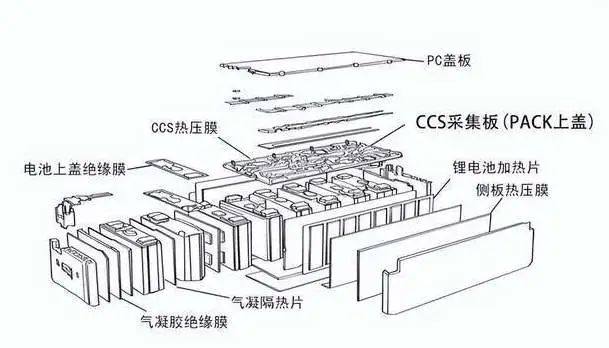

CCS属于BMS系统的一部分,CCS通过连接和整合多个储能单元,实现了能量的集中管理。储能CCS具有线束、FPC、PCB等三大方案。

线束CCS

FPC CCS

PCB CCS

柔性电路(FPC)是上世纪70年代美国为发展航天火箭技术发展而来的技术,是以聚脂薄膜或聚酰亚胺为基材制成的一种具有高度可靠性,绝佳曲挠性的印刷电路,其以质量轻、厚度薄、可自由弯曲折叠等优良特性而备受青睐。

与线束方案相比,采用FPC/FFC等+吸塑板或热压方案的CCS集成母排,具有结构轻薄规整、集成度高等优势,有利于提升电池包空间利用率及组装效率。符合汽车轻量化、零部件系统集成化及大模组化趋势,在各大主流电池厂商的产品上均已广泛应用。

传统线束

FPC软板

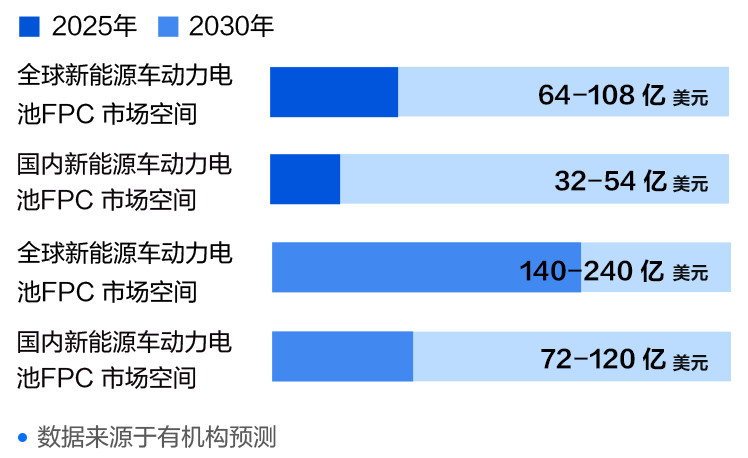

新能源汽车销量攀升,带动FPC市场的迅速发展。有机构预测,2025年全球、国内新能源车动力电池 FPC 市场空间有望达到 64-108 亿、32-54 亿元。随着新能源车渗透率的持续提升,新能源汽车动力电池 FPC空间更为广阔,预计在2030 年全球、国内新能源汽车FPC 市场空间有望达到140-240 亿、72-120 亿元;

同时,在双碳目标下,储能产业有望大发展,机构指出,储能电池领域的增长成为电池FPC/CCS需求新动力,2030 年有望再增厚33%空间。

国内有关FPC的质量检测还主要依靠人工目测,成本高且效率低。而随着电子产业飞速发展,电路板设计越来越趋于高精度、高密度化,传统的人工检测方法已无法满足生产需求,FPC缺陷自动化检测顺势而为,成为产业发展必然趋势。

海康睿影智能在线AXI检测设备可以实现自动检测,保障产品质量。

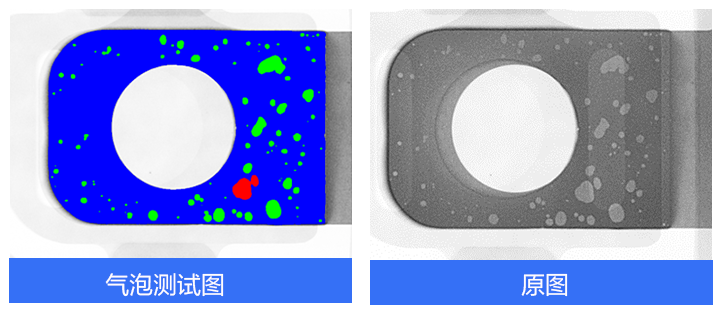

睿影X-Ray利用海康特有的图像算法加持进行处理,Raytina图像增强引擎,X-Ray成像变得更清晰,气泡清晰可见,且能有效排除背景干扰,检测精度大幅提升。

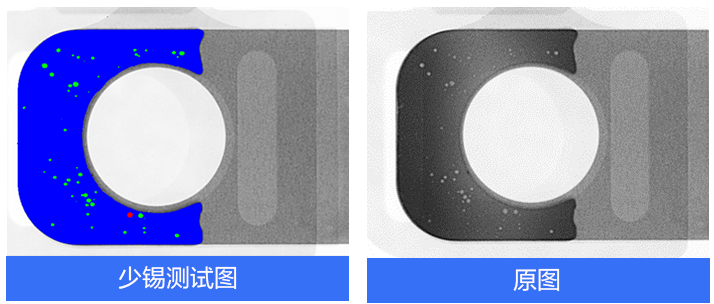

创新性采用深度学习AI算法,内置专用缺陷检测模型,能对焊盘边界和少锡自动检测识别,从而实现高检出、低误报,降低生产成本、缩短生产周期和确保产品质量。

智能化、自动化、数字化、信息化是未来制造业的发展大趋势,海康睿影以AI赋能电子检为核心,致力于以X-Ray检测助力制造业企业工厂智造升级。我们坚信通过不断努力与创新,最终能够实现与客用户的合作共赢。

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊