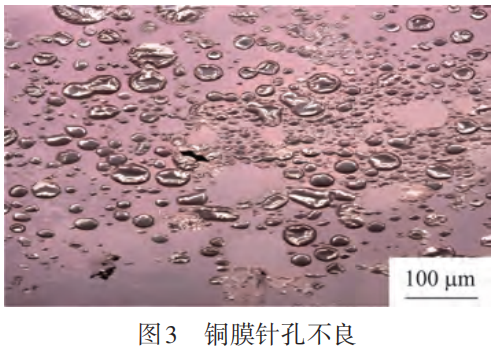

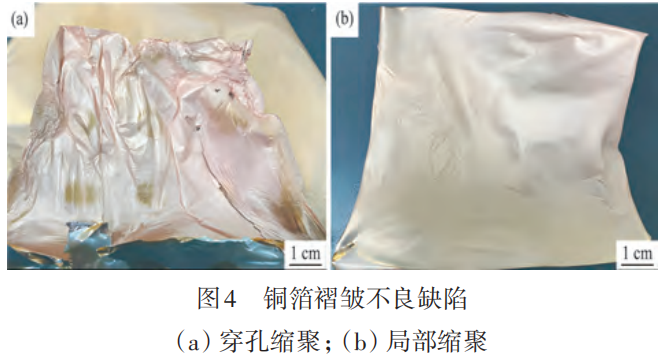

由于厚度降低,铜箔在生产时容易出现针孔、褶皱、凹陷等缺陷,导致在其表面涂抹活性材料时,出现涂布厚度不均,甚至出现漏点或渗透等现象,进而增大电池内阻,减少循环寿命。同时,厚度降低,其机械强度大幅下降,导致在负极生产过程中容易出现断裂,影响负极尺寸的稳定性和平整性。

目前,采用有机薄膜作为载体,利用溅镀法制备的复合铜箔,兼备聚合物优良的塑性,又能减轻铜箔的整体重量,极大减少了铜原料的用量。同时,绝缘有机薄膜中间载体有利于提高电池的安全性,是当下锂电行业极具潜力的新型锂电负极集流体材料。

本文针对聚合物复合铜箔的制备方法、存在的技术性难题、研究进展以及应用前景进行了梳理和展望,为开展进一步的聚合物复合铜箔理论研究及产业化应用提供参考。

1 聚合物复合铜箔的制备方法

聚合物复合铜箔的制备方法大致分为三类,具体的制备工艺如下:

一是将铜粉、导电剂和胶水均匀混合后,得到铜粉浆料,然后采用凹版涂布工艺将浆料涂敷于聚合物基膜上,通过电解铜箔工艺,在制备的基膜上增厚铜层,最终制得复合铜箔。

由于此工艺在制备浆料时,铜粉与胶水相容性和分散性差,铜粉容易团聚,致使基膜方阻差异性较大,且制备的复合铜箔面密度均一性较差。

二是采用聚酯薄膜作为绝缘层,用干式复合机在聚酯薄膜的表面涂敷胶液,然后用烘干机将聚酯薄膜烘干,接着用压辊机将电解铜箔与聚酯薄膜进行粘合制得复合铜箔。

此工艺制备的复合铜箔存在抗剥离性能差等缺陷,会导致使用过程中出现分层或脱落现象。

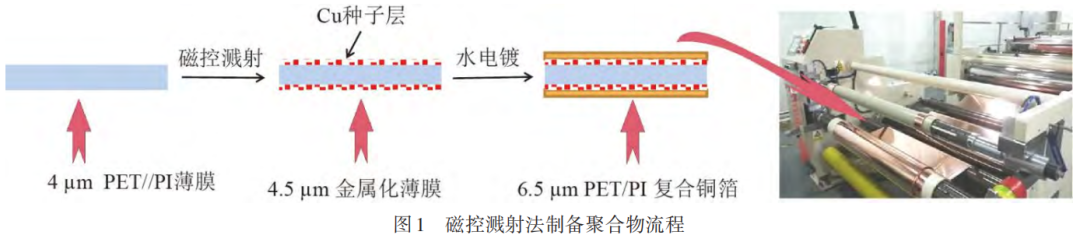

三是采用磁控溅射加水电镀工艺进行复合铜箔的生产。

具体制备工艺流程大体上分为两步,如图1所示。

第一道工序是在4µm(材质为PET/PI)的聚合物薄膜上,采用磁控溅射沉积粒子工艺技术,通过利用高动能的荷能粒子,轰击纯度为99.999%的铜靶材,使得铜原子获得足够能量溅出,在基膜表面溅射沉积0.02~0.08µm的铜种子层,使聚合物表面具有金属特性,得到4.5µm的金属化基膜。

第二道工序则采用水电镀工艺,在金属化薄膜两侧电镀加厚至1µm,得到厚度为6.5µm的新型聚合物复合铜箔。此工艺制备的复合铜箔具有抗剥离性强、延展性好、厚度均一等特点,现已在国内新能源储能设备上得到应用。

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊