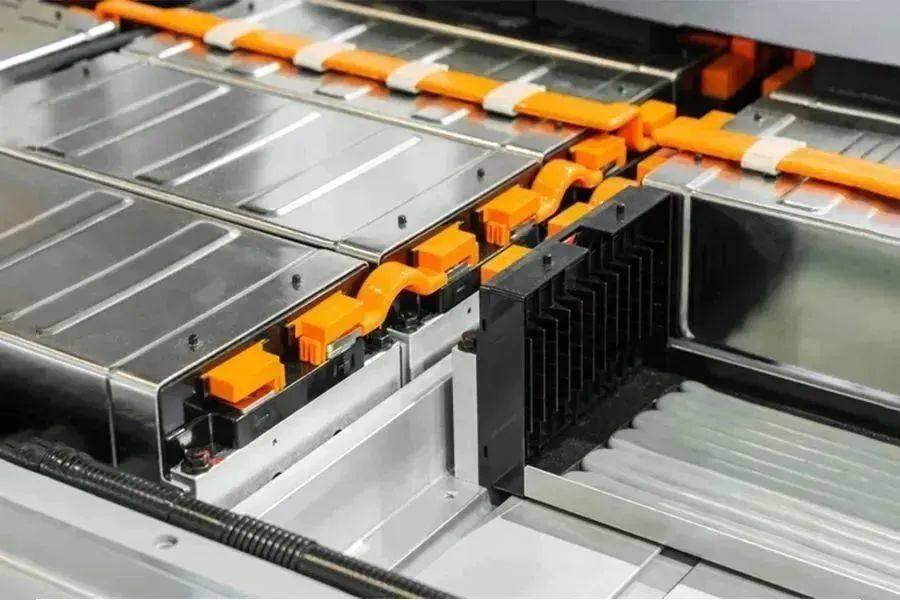

随着电动汽车市场的不断发展壮大,电池组及其组件的重要性也变得不容小觑。电池组件连接系统(CCS)是电池组的命脉所在,在确保电池性能稳定可靠和经久耐用方面起着重要作用。CCS可以将单个电池组合成并联和串联配置,从而为电池组提供能量和功率,并向电池管理系统(BMS)传递关键传感器数据。这些信息将用于监测和控制电池的充放电进程,以确保充放电操作安全有效。在本篇文章中,我们将深入研究并探讨电池组件连接系统对电动汽车电池组的重要性。

借助电池连接系统(CCS)可实现高压连接,该系统可以向电池管理系统(BMS)传递温度和压力传感等信息信号。CCS还支持对汽车充电和放电进行全程监控,以确保电池和车辆均安全无虞。安费诺提供有先进的电池连接系统解决方案,这些系统集成在电动汽车(EV)电池模块的顶部电池盖内。

安费诺信息通信的业务拓展经理Shakib Shaikh表示:

如今,柔性线缆式架构已成为大势所趋,但其中有利也有弊。柔性线缆式解决方案的益处在于采用超轻量级设计,非常易于弯曲。对于普通电缆,尤其是插针数目较多的电缆,很难适应小半径弯头,而且普通电缆比柔性线缆重得多。尽管柔性线缆式解决方案成本高昂,但却是减轻重量的节约空间的理想之选。

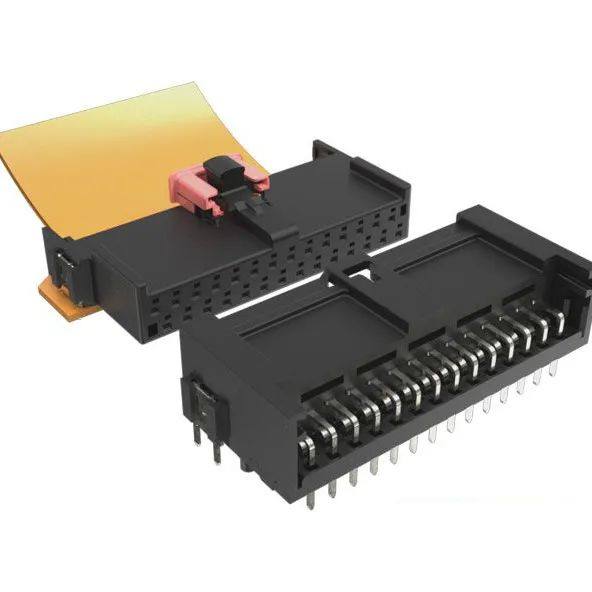

FlexFast™连接器,这是一款外形时尚且有效安全的解决方案,可以满足汽车市场日益增长的需求。此款连接器符合USCAR-T3V2和LV-214 S1标准,每个触点的每回路载流能力高达1A。此款连接器间距为1.80毫米,采用40位直角型和表面贴装式配置。镀金设计可以减少配接用力,并提供位数和间距选项。此款连接器还具有CPA和FPA,并与FPC和FFC兼容。采用双梁和防斜插设计,经久耐用,高度高达8.0毫米。

FlexFast™

Flex-to-Board

连接器

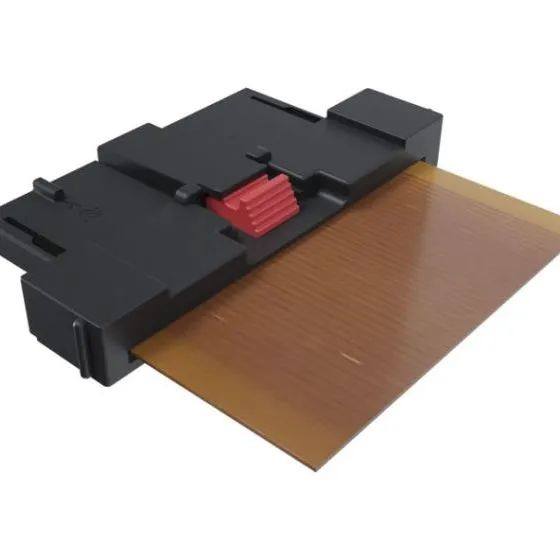

FlexLock™符合USCAR-T2V2和LV-214 S3规范,功率大,每回路载流能力为2A。此款解决方案提供两种标准间距选项,分别为2.54毫米和3.20毫米,可以实现更远爬电距离和电气间隙。FlexLock™基于双点触接系统构建而成,具有优异的电气性能,并且提供主动闭锁和连接器二次锁止机构(CPA),可以确保连接可靠安全、经久耐振。

FlexLock®

FPC-to-Board

连接器

电动汽车中的电池以电池组件、电池模块和电池组的形式进行安装。这些电池组件、电池模块和电池组均由多组聚集到一起的电池组成。一簇电池组件称为电池模块,而一簇电池模块则称为电池组。因此,在电动汽车中,电池是以电池组的形式进行安装。例如,每辆特斯拉电动汽车都配有两个电池组。其中一个电池组由几个电池模块构成,反而言之,这相当于数千个电池组件。车头灯、空调、液晶显示屏等装置使用12V的小型电池进行供电。

电连接器在连接电动汽车电池组内部的单个电池和模块方面起着重要作用。电动汽车母线在此方面的用例包括叠层母线、线缆和其他配电连接器。

热界面材料(TIM)安装在电池组件之间,起着连接组件和增加组件表面导热性能的作用。

电池管理系统(BMS)负责通过监测电压、电流和温度等重要参数来保护电池。该系统还具有故障保护机制,可以在必要时关闭电池。

电池热管理系统(BTMS)旨在使电动汽车电池中的热能和温度保持正常状态,从而按需对电池进行加热或冷却操作。

接触器系统用于切断主电池和高压母线之间的连接。该系统外壳坚硬牢固,可保护电池免受各种会导致腐蚀、火灾或其他危险的环境因素的影响。

最后,由通信系统负责保持EV组件之间进行不间断通信。

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。

为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊