Molex电池包低压专用连接器方案助力提升电动汽车安全性及续航里程,节省综合制造成本。

另一方面,这个行业也对电池包中的电气连接方案也提出了一系列新的要求,例如:出于提升安全性的考虑,电池管理系统的监控信号数量在不断增加,其所需的电路连接位数也随之相应增加;在电芯电压温度监控应用中,FPC以其轻薄、易于自动化装配等优势,逐渐替代传统线缆或PCB,同时对连接器提出诸如“防短路“、”小型化“等新要求;电池包内原本分立的单一功能设备逐步演变为高集成度的综合设备,因此对大位数连接器的需求不断增加;为了提升组装效率,降低制造成本,电气连接方案应易于装配人员操作或适用于自动化组装工艺。

面对新的市场需求,Molex认真倾听客户声音,深入了解行业痛点,针对电池包内电气连接的应用特点,推出电池包专用连接器方案,助力客户提升产品竞争力。

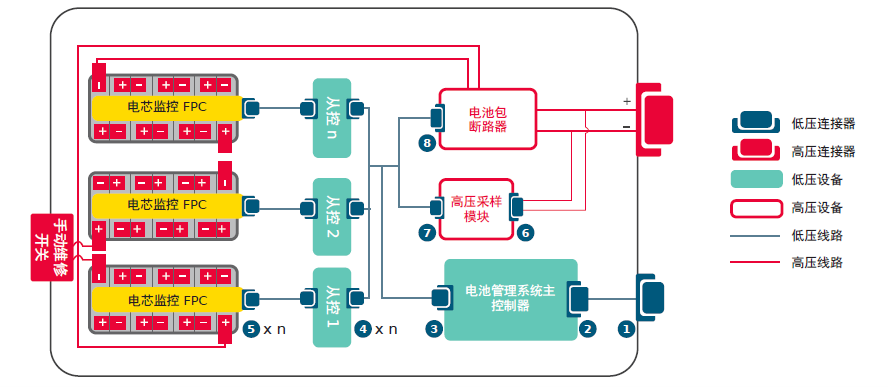

根据对电池包应用的研究及业内客户的反馈,并结合产品的竞争优势,Molex针对电池包内以下8处典型应用提供专用连接器解决方案:

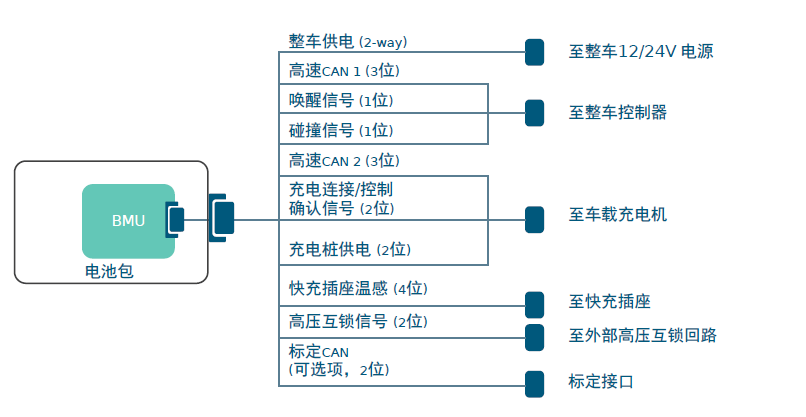

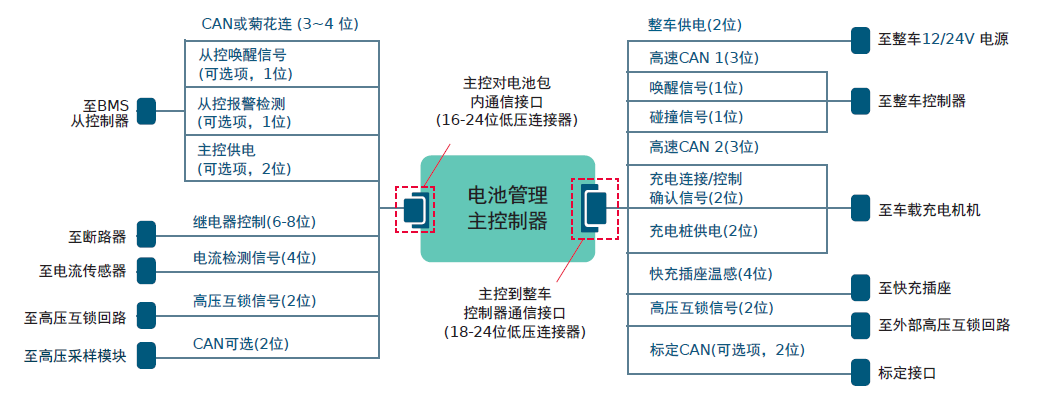

图1 – 典型电池包电气架构

图2 - 应用场景及MOLEX产品

连接器设计需求:

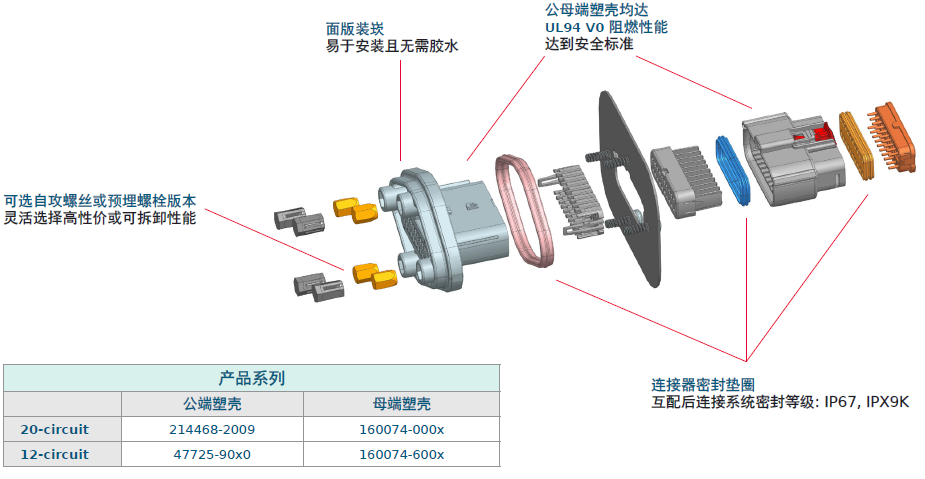

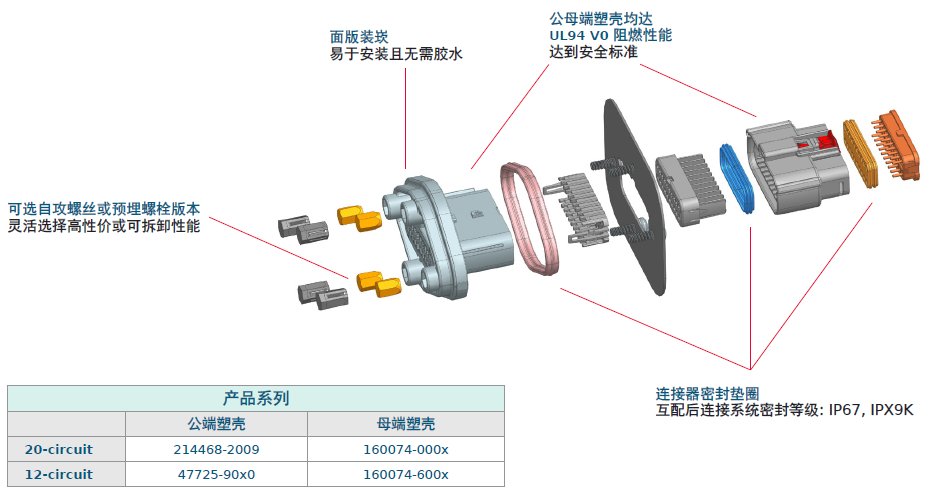

安装及连接方式电池包对外通信连接器采用面板装嵌方式安装于电池包外壳,采用线对线配对方式。

防尘防水要求:电池包安装于车辆底盘,工作环境较为恶劣,连接器须达到IP67、IPX9K防护等级。

电池包对外通信接共需要16~20位信号针及4位电源针(12V或24V, 5A Max.)

解决方案一

MX150 12位, 20位面板安装式线对线连接器

解决方案二

CMC 32位面板安装式线对线连接器

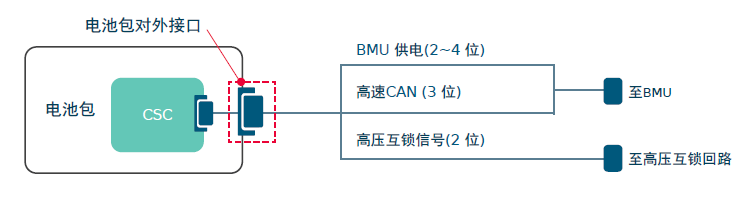

在大巴车及部分小型乘用车的电池系统中,电池管理模块(BMU)位于电池包外部。在此类应用中,电池包内的电池管理从控制器(CSC)需通过电池包对外连接器接受BMU供电,并将实时采样的电芯电压及温度信号通过CAN总线上传至BMU。

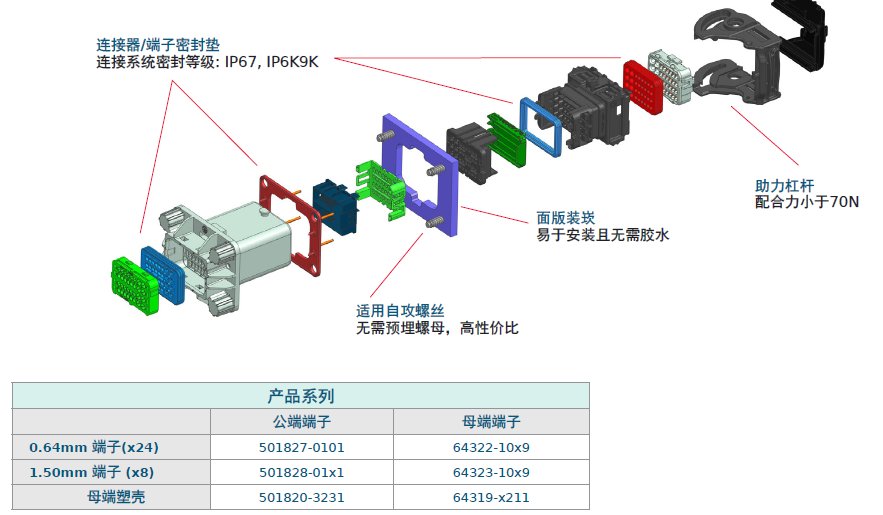

连接器设计需求:

安装及连接方式电池包对外通信连接器采用面板装嵌方式安装于电池包外壳,采用线对线配对方式。

防尘防水要求电池包安装于车辆底盘,工作环境较为恶劣,连接器须达到IP67、IPX9K防护等级。

电池包对外通信接共需要5位信号针及2~4位电源针(12V或24V, 5A Max.)

解决方案

MX150 12位,20位面板安装式线对线连接器

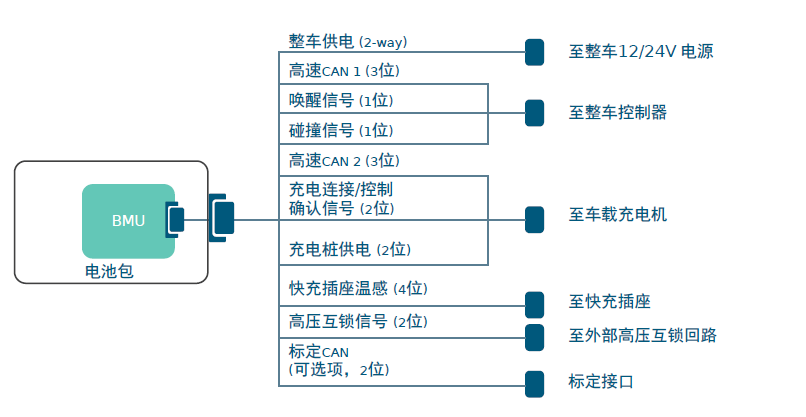

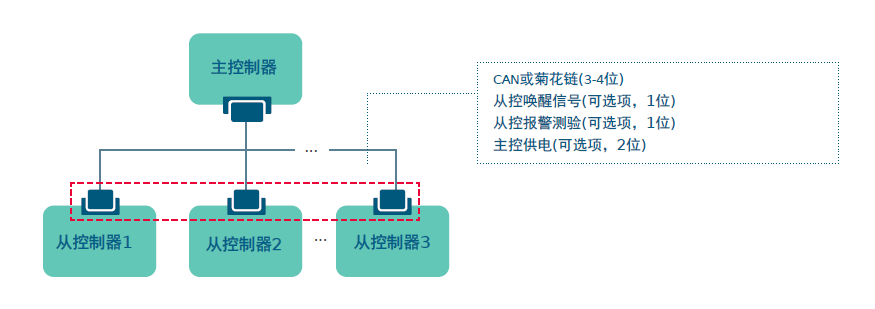

电池管理主控制器(BMU)是电池包的核心控制单元。对内,它通过CAN总线或菊花链与从控制器通信(或与电芯采样电路直接相连),实时监控电芯电压及模组温度;向断路器输出继电器开关信号,控制电池包充放电状态;监控电池包总电压、总电流及绝缘状态。对外,BMU与VCU、OBC进行信息交互,并接收VCU、OBC对电池包的充放电指令。

连接器设计需求:

1

小尺寸:薄型化紧凑设计

2

轻量化:适用于细径导线(0.13mm2导线)

3

安全性:UL V0阻燃性能

4

人机工程:易于装配,防止错插

5

针位需求:对内通信16~24位,对外通信18~24位

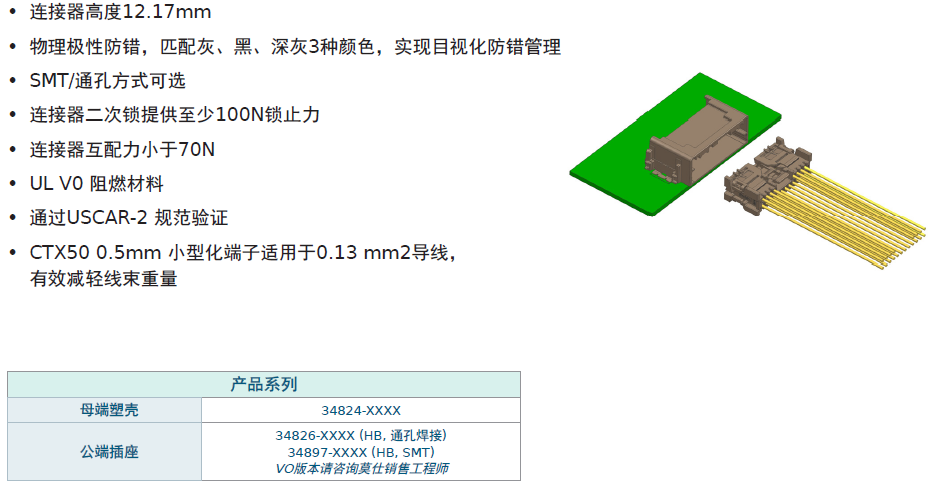

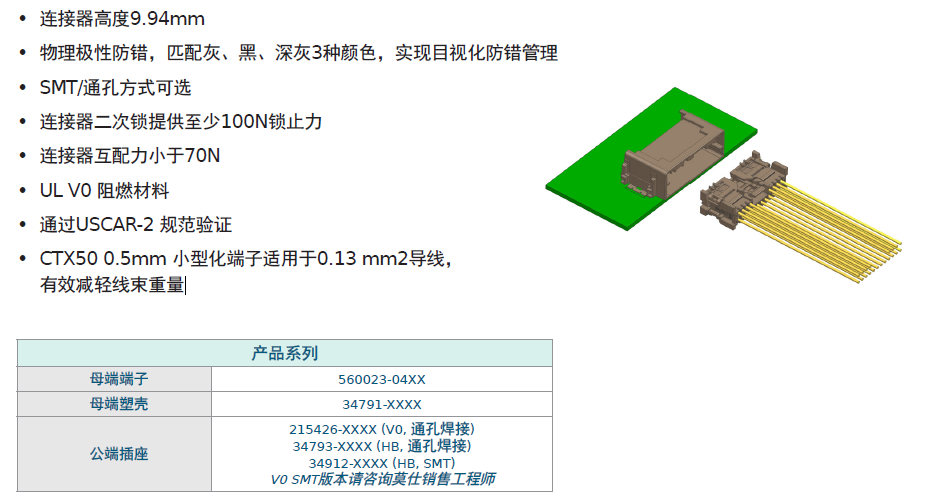

解决方案一

Mini50 16位,20位,24位连接器

解决方案二

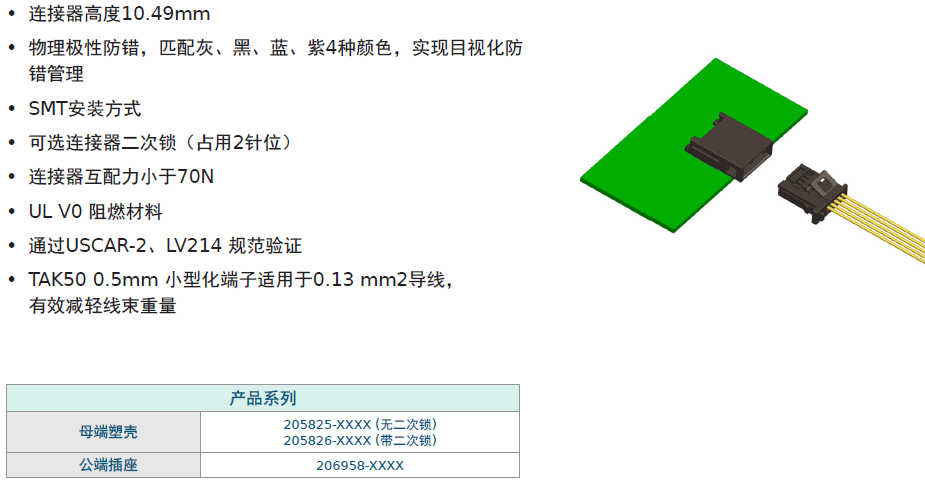

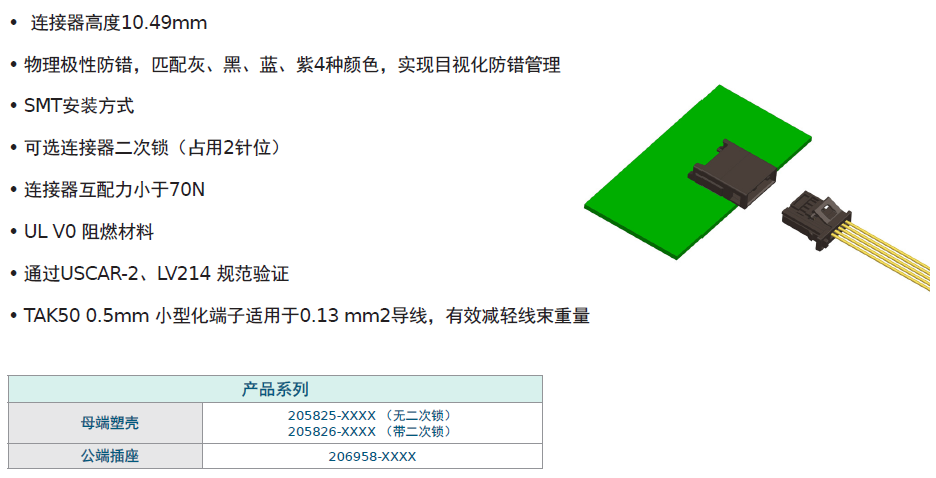

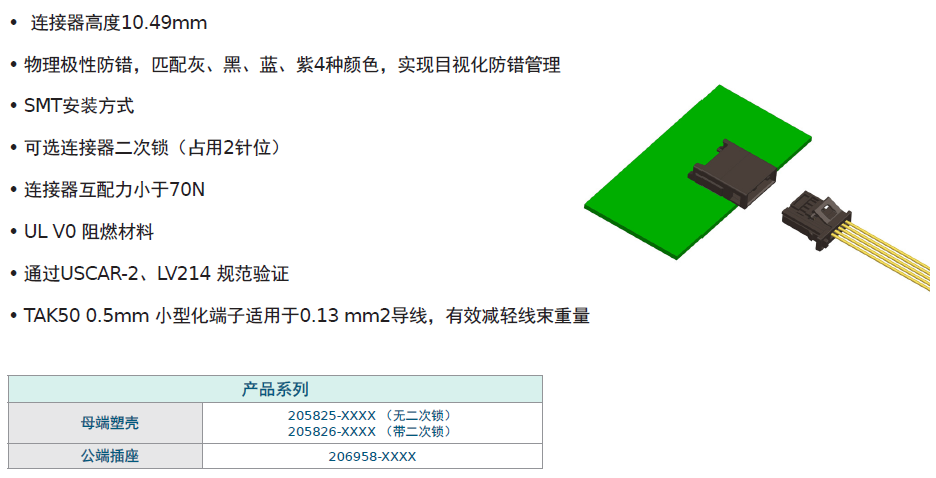

ConnTAK50 20位,22位连接器

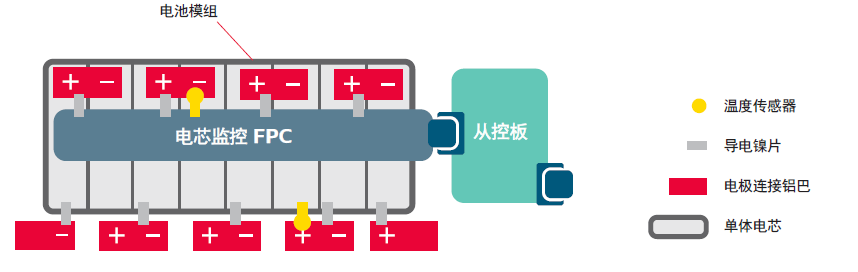

电池管理从控制器应用于分布式电池管理系统中。它通过电芯采样FPC实时采集电芯电压及温度,并将电压及温度信息转换为数字信号后通过CAN总线或菊花链通信协议传输至电池管理系统主控制器。

连接器设计需求:

1

小尺寸:薄型化紧凑设计

2

轻量化:适用于细径导线(0.13mm2导线)

3

信号针位需求:3~8位

4

安全性:UL V0阻燃性能

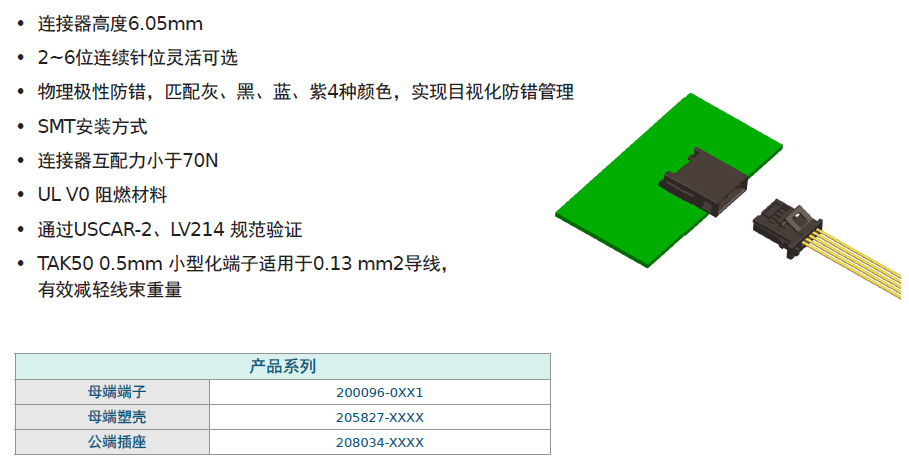

解决方案一

Mini50 4位,8位连接器

解决方案二

ConnTAK50 2位,3位,4位,5位,6位连接器

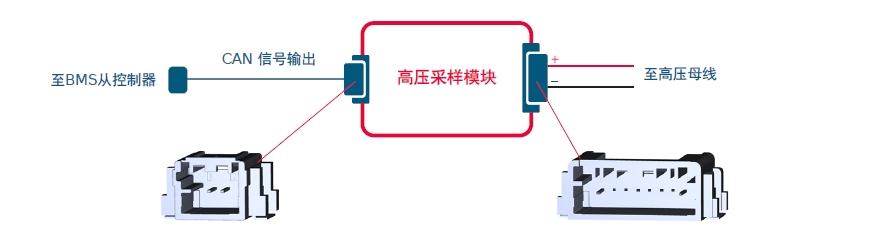

高压采样模块对高压母线电压进行实时监控,并将高压模拟量转换为数字信号后通过CAN总线传输至电池管理系统主控板。

连接器设计需求:

1

小尺寸:薄型化紧凑设计

2

安全性:UL V0阻燃性能

3

轻量化:适用于细径导线(0.13mm2导线)

4

信号针位需求:输入接口:2位 (300~700VDC 高压采样信号)输出接口:2位 (CAN总线

解决方案

Mini50 8位, 2位连接器

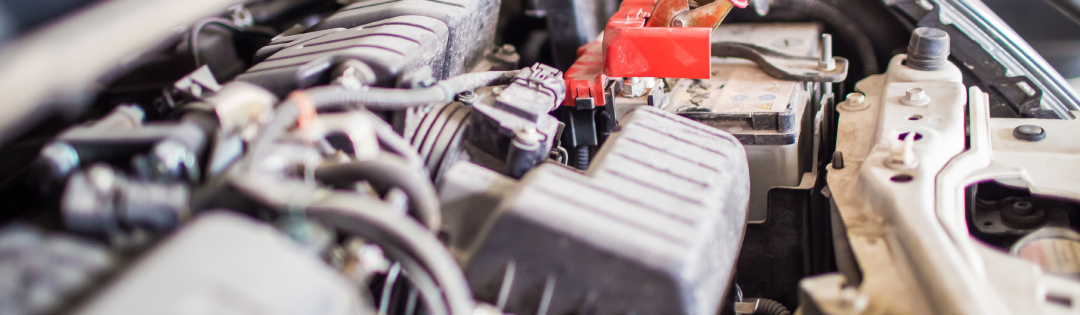

电池包断路器中集成多个继电器及电流传感器。电池管理系统主控制器通过开关信号控制继电器闭合状态,实现电池包充放电状态的转换;同时主控制器读取电流传感器信号,监控充放电电流。

连接器设计需求:

1

小尺寸:安装空间紧凑

2

信号针位需求:10~12位,其中

• 继电器控制:6~8位

• 电流传感器:4位

3

配对方式:线到线连接器

解决方案

HDAC64 10位,12位连接器

在电池包中,多个单体电芯通过特定的串并联方式组成电池模组。电芯监控电路对单体电芯的电压及温度进行实时采样和监控。电池管理系统根据监控数据切换电池包的工作状态,并对电芯进行寿命均衡控制。当电芯发生热失控等意外时,电池管理系统按既定程序切断电路以降低损失,并及时将故障上报整车控制器,为车内人员争取宝贵的逃生时间。在这个应用中,大位数的非密封线到板连接器起到信号传输的作用,在体积上,为了尽可能的节省空间给到电芯模组,小型化的连接器是非常有帮助的解决方案。

连接器设计需求:

1

小尺寸:连接器高度10mm以内

2

防短路:连接器端子保护设计,防止意外短路

3

信号针位需求:

• 12通道监控芯片:24位

• 18通道监控芯片:32位

4

安全性:UL V0阻燃性能

解决方案一

Mini50 12位,16位, 20位, 24位, 34位, 38位连接器

解决方案二

ConnTAK50 20位, 22位连接器

END

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊