作为新能源汽车的动力来源,动力电池是整车中最重要的系统——动力电池焊接质量的好坏,直接决定了电池的连接质量和使用寿命。而在新能源汽车的动力电池和电池组的制造过程中,有超过二十道工序均对焊接工艺技术的要求非常严苛,必须保证密封性、可靠性、抗振动和耐久度等。

大族光子不断推陈出新,针对锂离子电池焊接制造过程中的难点痛点,研发了新型4000+2000ABS系列环形光斑光纤激光器,帮助锂离子电池公司提升模组连接片的焊接性能和质量,降低生产成本。

针对这一难点,大族光子凭借多年的研发经验,推出的4000+2000可变光斑光纤激光器采用了自研独特的光斑控制技术,可以有效地抑制焊接时产生的飞溅,从而优化焊接性能,使得熔深更稳定、焊缝更光滑,高速高质地完成动力电池模组连接片的焊接。

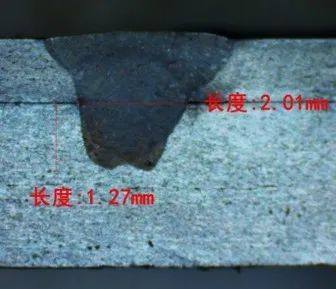

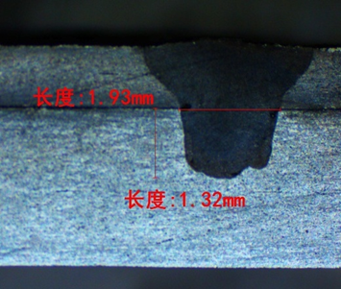

焊接铝连接片的表面形貌和截面形貌

大族光子ABS系列环形光斑光纤激光器产品采用公司专有的中心光束控制技术,可以实现高斯光束到平顶光束的全套解决方案,完美匹配多种应用场景。

目前,大族光子研发生产的光纤激光器已在新能源行业客户现场进行批量应用,模组连接片焊缝良品率大于99.9%。

因为模组连接片的材料一般采用Al1060,具有高热传导率、高反射率、低红外激光吸收率等高反材料的特性,从而导致焊接时不可避免地会出现一些缺陷:

-

高反材料反射率高,连续焊接稳定差、成型差; -

气孔和裂纹会大幅降低接头的性能; -

飞溅和炸火产生的颗粒物极易引起电池和电机短路。

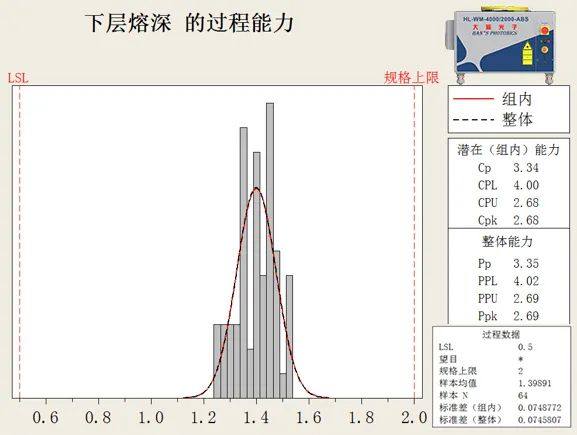

▲根据能力分析,下层熔深CPK值=2.68>1.33,满足焊接要求。

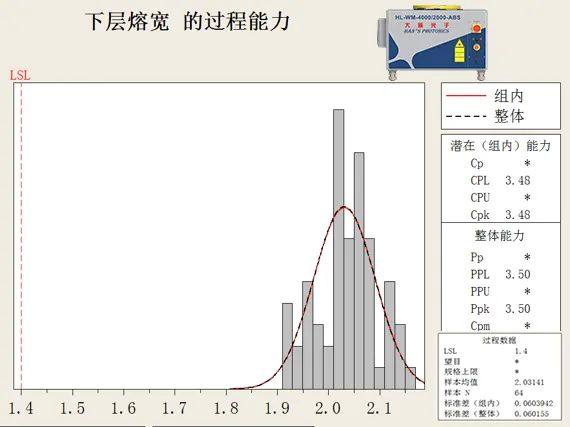

▲根据能力分析,下层熔宽CPK值=3.48>1.33,满足焊接要求。

这是大族光子4000+2000环形光斑激光器产品用于连接片焊接的熔深、熔宽CPK数据分析结果,熔深、熔宽能力均>1.33,完全满足电池厂的工艺和品质需求。

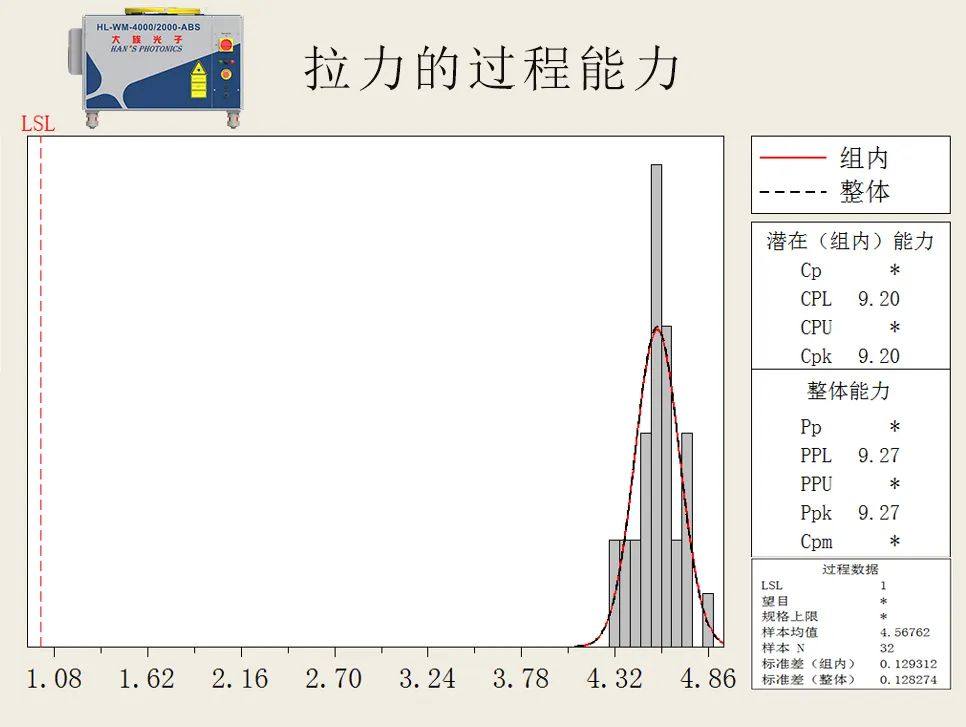

拉力能力分析

▲根据能力分析,拉力CPK值=9.2>1.67,满足焊接要求。

用实力说话

赋能企业降本增效

大族光子4000+2000可变光斑光纤激光器产品光束质量好,功耗低,真正集高功率足额输出、高电光转换效率、高插座效率(最高可达40%)及抗高反能力强的四“高”特点于一身。

对于动力电池不同部件的焊接需求,大族光子均可提供相应的解决方案,高效化解焊接难题,有效提高动力电池的整体性能、品质及使用寿命等,助力动力电池生产企业实现降本提质增效。

成绩来之不易,经验弥足珍贵。大族光子依托十余年的研发、应用等领域的技术沉淀,持续聚焦新能源电池高效焊接环节,不断地在盖板段、电芯段以及模组PACK段等核心工序的焊接领域取得突破,持续为动力电池智能制造领域提供高质量的光纤激光器产品和定制化的行业应用解决方案。

在“降本增效”的动力电池行业背景下,大族光子将通过加大对新能源动力电池焊接领域的研发投入,不断提升公司产品的创新力和市场竞争力,全面助力碳达峰、碳中和目标的实现,为低碳经济发展及气候目标的实现作出积极贡献。

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊