▲ 图片来源StoreDot

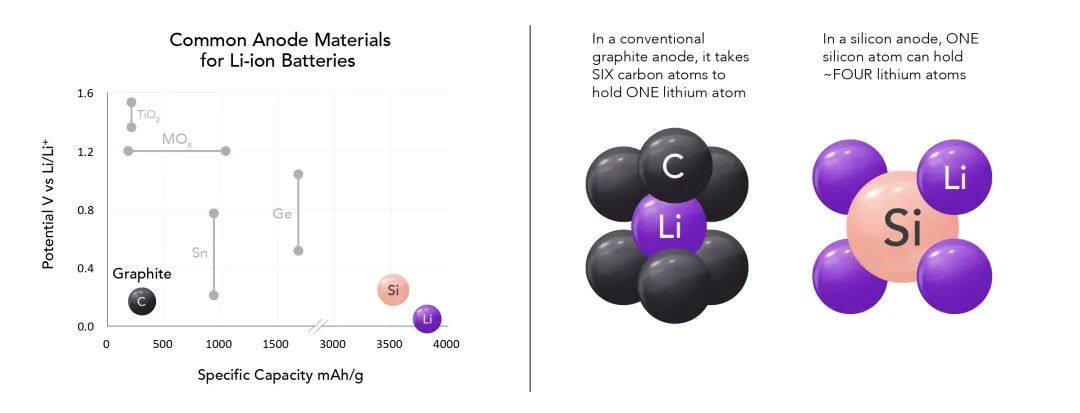

锂电池硅碳负极材料的目前产业化的技术路线分为:研磨法纳米硅碳路线、硅氧路线、CVD气相沉积硅碳路线。为了促进CVD硅碳负极行业的发展,欢迎申请加入硅碳负极微信群。

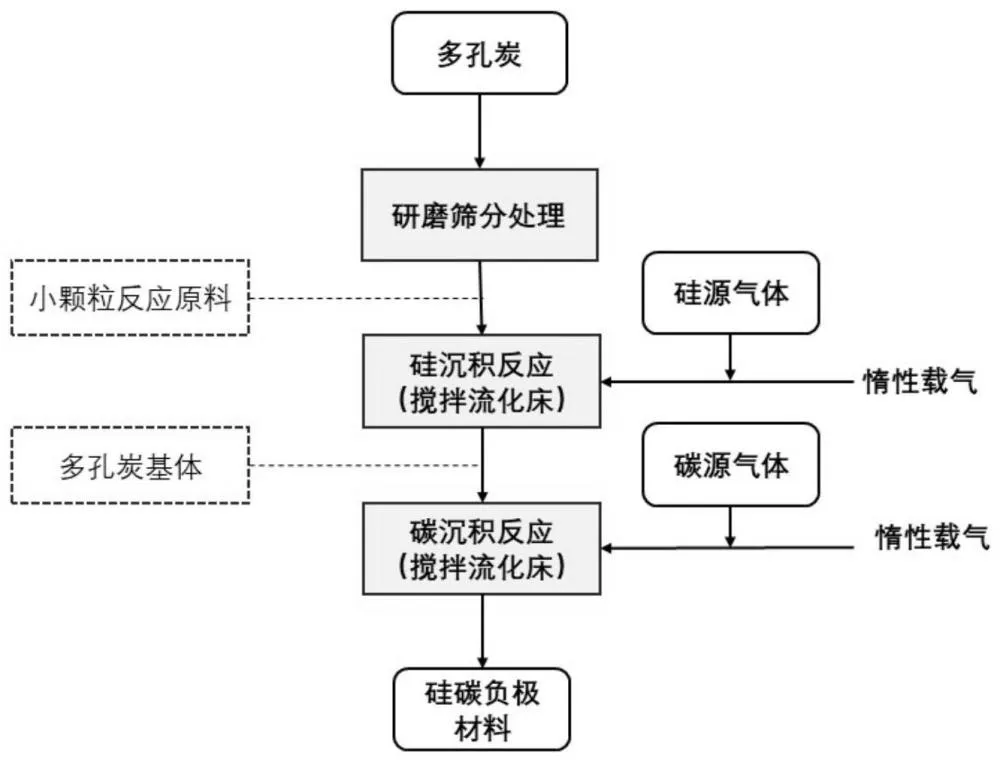

CVD硅碳负极的制备中,常用的设备有回转炉(回转窑)、流化床。如下图

▲ 回转炉 图片来源:合肥恒力装备

回转炉制备硅碳负极工艺流程:进行预处理,加热、硅包覆、碳包覆,最后进行冷却。具体来说,预处理阶段通过通入多孔碳并用氮气置换气体;加热阶段在氧含量低于5 ppm的条件下进行,按预设程序升温;硅包覆阶段通过通入硅烷和氮气混合气体,硅烷在高温下分解形成单质硅和氢气,嵌入和包覆在多孔碳内;碳包覆则是通过高温分解乙炔和氮气混合气体,形成单质碳和氢气,覆盖在物料表面;最后冷却阶段采用自然降温,随后启动风冷以加速降温过程。

▲ 流化床 图片来源:苏州纽姆特纳米科技有限公司

根据不完全统计相关设备企业有:合肥恒力装备、咸阳鸿峰窑炉设备、咸阳科源新材装备、临沂博鼎智能装备、临沂东木窑炉设备、苏州纽姆特纳米科技等。

CVD气相沉积硅碳材料技术,最早由美国独角兽公司Sila率先推出可以商业化气相沉积硅,通过硅烷、碳氢气体共同沉积形成致密的硅碳结构,随着产业化的进行,乙烯和硅难以形成一致性高的纳米级别包覆,工艺难度比想象中的高。美国另一家气相沉积硅公司Group 14,2022年底以来,其产品其全电的内阻、循环、首效、克容量、膨胀率较硅氧和研磨硅相对来说取得了大范围的提升。

Group 14采用的技术区别于Sila,是一种新型的气相沉积硅碳,核心是通过低成本生产一种多孔碳骨架来储硅,并通过多孔碳内部的空隙来缓冲硅嵌锂过程中的体积膨胀,因此膨胀率低,循环优异。

▲ 图片来源 Group 14

并且,CVD气相沉积硅所需生产流程短,设备少,理论成本低,因此被各家电芯厂称为最具终局意义的硅负极解决方案。

目前,包括杉杉、国轩高科、璞泰来、贝特瑞、正拓能源、凯金能源、石大胜华、硅宝科技、翔丰华、中科星城、斯诺等在内的多家国内公司均宣布在硅负极产线建设方面取得了一定的进展。

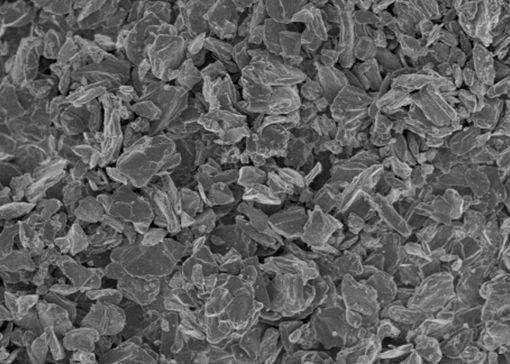

▲ 图片来源贝特瑞 硅碳负极电镜图

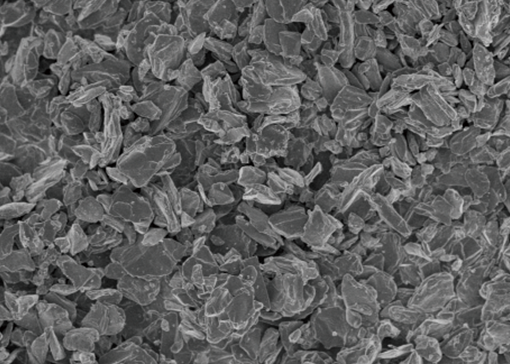

▲ 图片来源翔丰华 硅碳负极材料

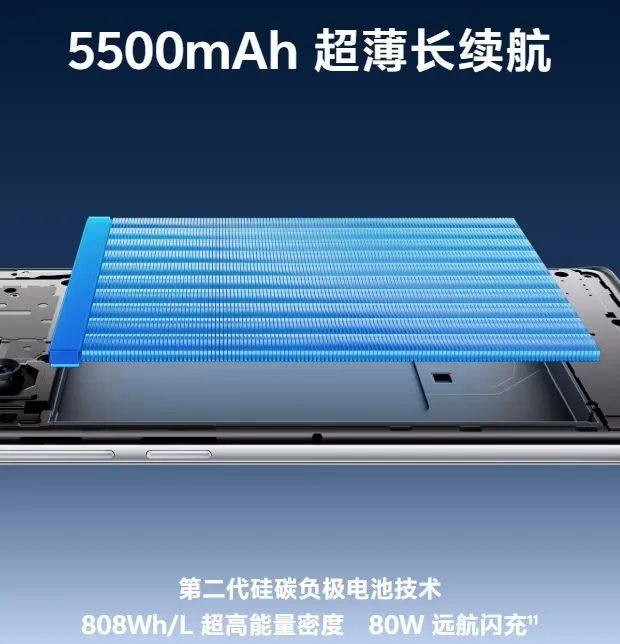

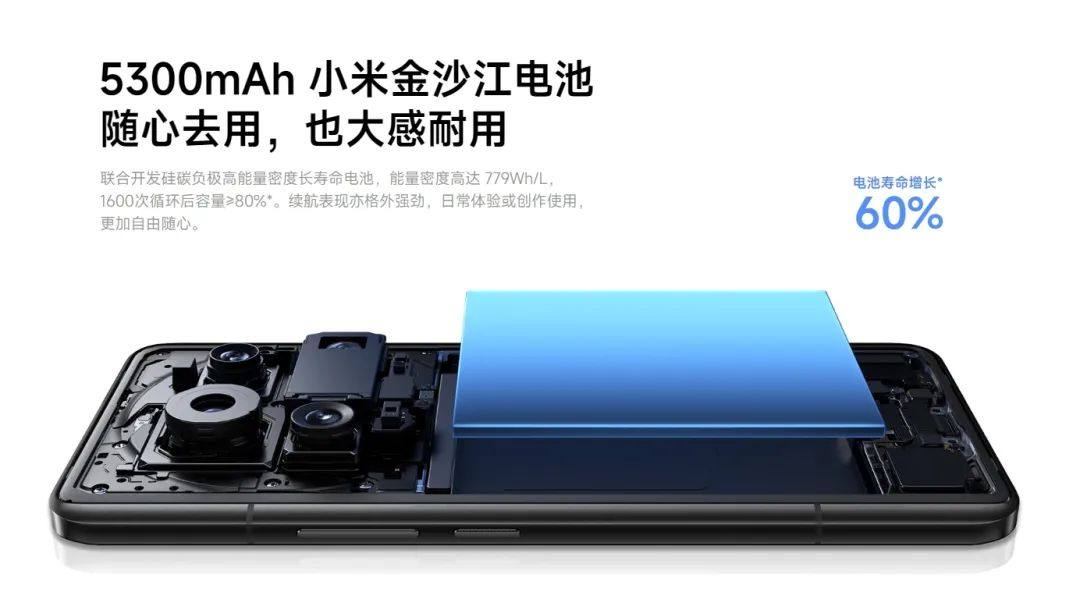

硅碳负极的应用在折叠屏手机上有所体现,vivoS19系列采用二代硅碳负极材料的808Wh/L能量密度;理想折叠屏手机采用高电压硅碳负极“星海电池”,能量密度为822Wh/L;荣耀折叠屏手机 magic V3中,第三代”青海湖电池“硅碳负极硅含量达到10%;搭载金沙江电池的小米14 Ultra也使用了最新一代硅碳负极技术。

▲ 图片来源vivo官网 vivo S19系列

▲ 图片来源 荣耀官网 第三代青海湖电池

▲ 图片来源 小米官网 金沙江电池

而车厂特斯拉发布的4680电池,使用的是硅基负极材料。

为了促进CVD硅碳负极行业的发展,欢迎申请加入硅碳负极微信群。

报名方式一:请加微信并发名片报名

报名链接:https://www.aibang360.com/m/100206

阅读原文,在线报名

原文始发于微信公众号(锂电产业通):什么是CVD硅基负极?欢迎加入产业链交流群

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊