据媒体报道,我国或将投入约60亿人民币用于鼓励、支持国内六家头部企业进行全固态电池研发,全固态电池迎来崭新的发展机遇。锂电干法电极工艺在全固态电池的极片、电解质膜制备方面具有天然优势,同时传统锂电有进一步降本增效的迫切要求,整个干法电极工艺孕育着大规模应用潜力。

相较于传统湿法工艺,干法电极工艺在成本效率、性能提升、结构稳定性和生产适应性四个方面存在显著优势。

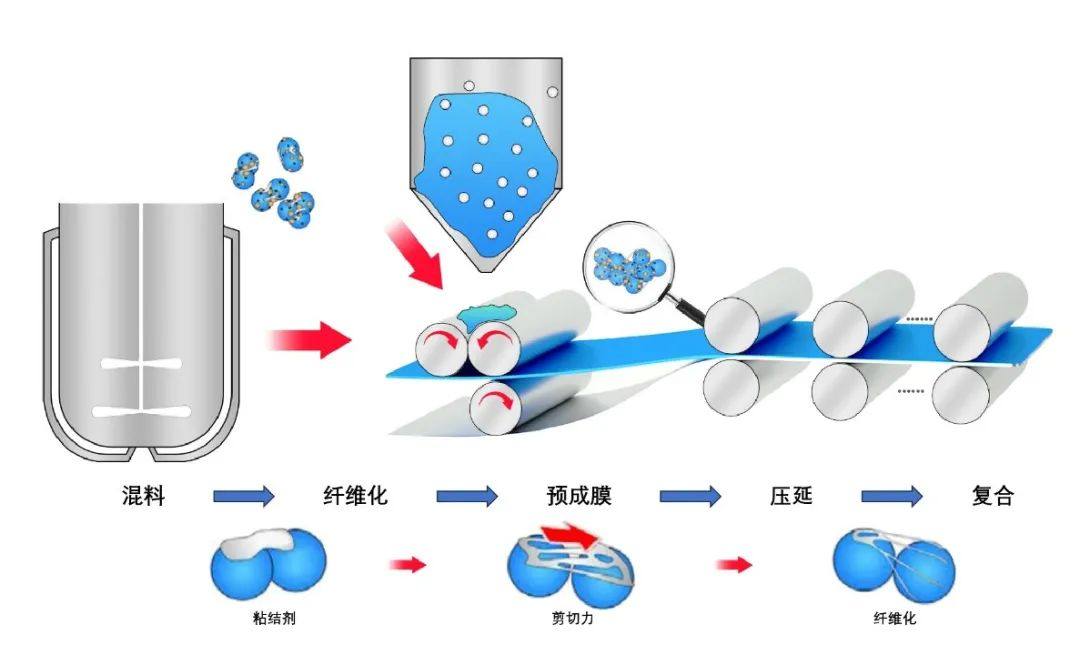

首先,干法工艺省去涂布、干燥及溶剂回收等环节,大幅度降低了设备、人力、设施和能源的投入成本,据相关机构测算,可综合减少18%的制造成本,同时,这一过程对环境更友好。其次,干法工艺能有效提升活性物质的压实密度,同等条件下,电池的能量密度可获得约20%的增长。再者,干法工艺中粘结剂形成的原纤化网状结构,极大增强了活性物质的稳固性,防止膨胀与脱落,从而提升了电极的整体电性能与使用稳定性。从生产角度看,干法工艺流程简化,有利于规模化生产,提高生产效率。此外,它还更好地适应了电池技术的前沿发展需求,如预锂化策略和固态电池的制备,展现出在先进电池制造领域的广泛适用性和未来潜力。

琥崧固态电池新干线

面临挑战

尽管干法电极工艺有着多方面显著优势,但其在实际应用和推广过程中仍面临着稳定性、一致性、粘结剂选择、工艺参数控制、综合成本控制等一系列挑战。

琥崧微纳米科技(常州)有限公司经过多年研究探索,研发出“琥崧新干线”干法制膜复合一体机,以独创的“全向纤维化、全向成膜”技术引领行业,很好地解决了干法工艺中成品一致性差、膜片自支撑力不足这两大难题。它集成智能配送料、全向纤维化、全向成膜及智能压延复合四大系统,实现从原料到产品的智能化生产。最新一代设备最大辊压速度可达30-50m/min,辊压幅宽在400-800mm可调,面密度误差可控制在±1.3%以内。“琥崧新干线”干法制膜复合一体机,为新一代电池极片生产、固态电解质膜片制备提供了理想解决方案。

原文始发于微信公众号(琥崧微纳米科技):“琥崧新干线”—干法电极工艺的理想解决方案

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。

为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊