加拿大西安大略大学的孙学良院士团队对solid-state battery厚电极结构设计的国际最新研究进展进行了全面的评估与总结,该研究成果在国际交通电动化杂志eTransportation上发表。

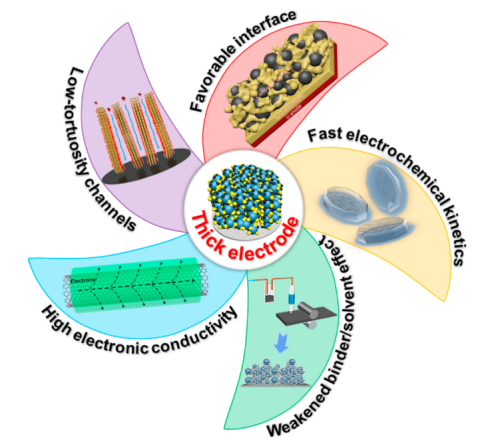

以高性能的全固态锂电池(ASSLB)设计为核心内容个,综述了在不同固态电解质(SSE)体系下设计具有连续Li+/e-传输路径和低曲率结构的厚电极的最新进展;总结了界面工程构建合适的SSE/电极界面;讨论了几大关键因素对构建Li+/e-传输路径产生的影响;介绍了通过高电导率电极的设计方法来提高本征电化学反应动力学;同时还总结了厚电极制作的全固态软包电池的最新进展。最后展望了未来厚电极设计的方向,并提出高能量密度全固态锂电池的设计和发展路线。

1.背景介绍

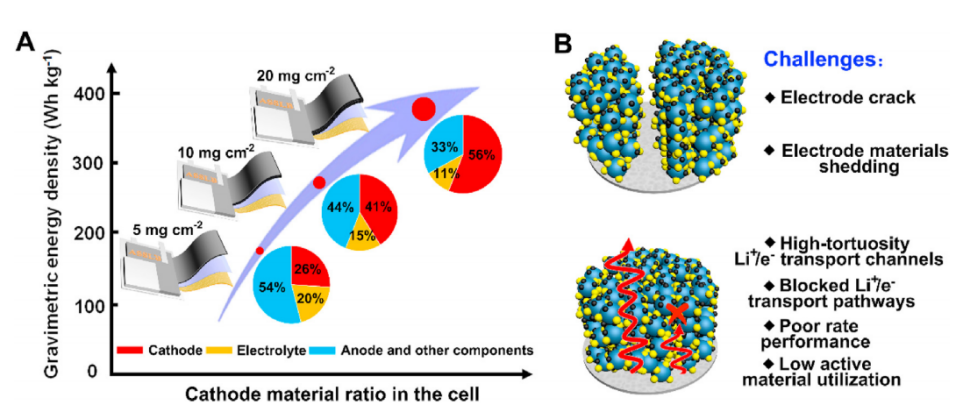

石墨负极的低比容量(372mAh g-1)阻碍了锂离子电池能量密度的提高,由于金属锂具有较高的理论比容量(3860mAh g-1),用锂替换石墨负极是实现电池高能量密度最有希望的策略之一。固态电解质代替液态电解液将进一步提升锂金属电池的安全性能,在固态电池中,由于固态电解质特别是陶瓷基的固态电解质具有较高的密度,这不利于电池能量密度的提高,如图1A,只有提高电极活性材料的占比,制备厚电极,才能真正提高固态电池的能量密度。因此,如何实现厚电极与薄固态电解质的结合对于实现300Wh kg-1以上的高能量密度锂电池具有重要意义。在实际应用中,厚电极在固态电池中的使用仍然面临着许多问题,如图1B所示,增加电极厚度会导致正极开裂以及正极材料的脱落;随着电极厚度的增加,Li+/e-的传输距离延长,这将导致电荷传输动力学变差;此外,与液态电解质相比,固态电解质很难通过固-固接触的方式来建立连续的Li+/e-传输路径,从而降低活性材料的利用率和容量输出。本文中,作者回顾了厚电极结构设计在不同固态电池体系中的最新进展,总结了固态电池/电极界面工程的合理构建,讨论了几个关键物理和化学因素对构建Li+/e−传输通道的影响;介绍了设计本征高导电性电极来提高电化学反应动力学,并总结了厚电极组装成的ASSLB软包电池的最新进展,最后,作者展望了厚电极的设计方向并提供了更高能量密度ASSLBs的设计方案。

图1 全固态锂电池中厚电极的优势与挑战。A)能量密度和电池组份比例随电极厚度的变化。B)厚电极设计面临的挑战。

2. 厚电极设计

众所周知,电化学反应只能发生在活性材料、Li+和e-的三相界面,与构建Li+的传输路径相比,导电子网络可以容易地通过添加不同维度的导电添加剂构建,而导离子网络可以通过形成连续的SSE相来构建,相对较难。本节主要聚焦分析相互连接的Li+运输通道,以加速Li+在厚电极上的运输。最后总结一些最近报道的用厚电极组装的ASSLB软包电池。

2.1. 固态聚合物电解质体系

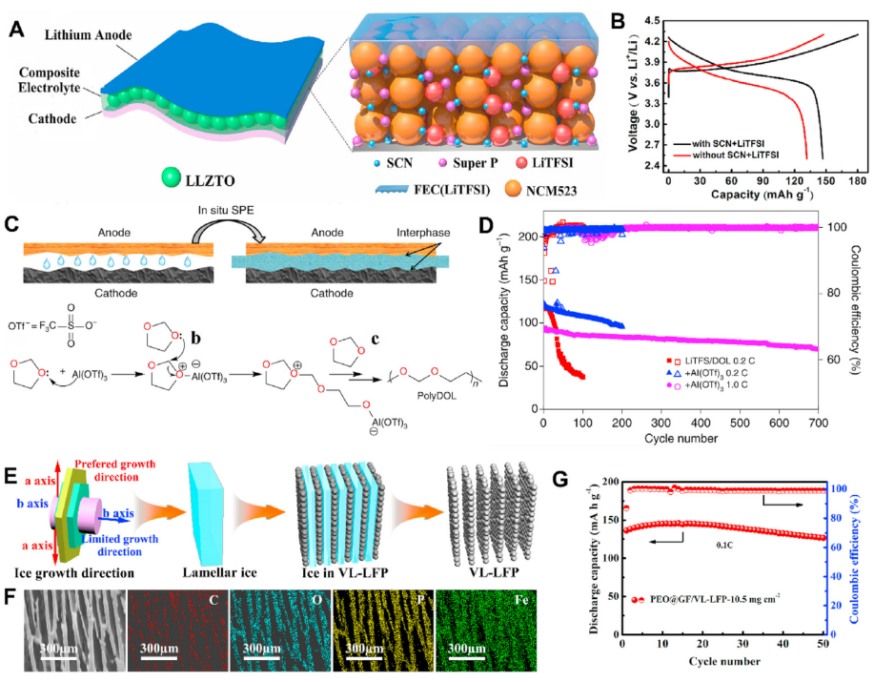

固态聚合物电解质(SPE)在较高温下具有一定的流动性,在电极中通过填充正极空隙构建连续的Li+传输路径,但是当电极增厚时,很难保证厚电极从上到下完全被SPE浸湿,从而影响整个电池的电化学性能。在电极制造过程中引入SPE,可以提高电池的离子电导率。Fan等人发现,与无Li+导体相比,拥有Li+导体的全固态锂电池由于SCN+LiTFSI的引入而增加了Li+传输通道,从而表现出更低的过电位和更高的放电容量(146.9mAh g-1),并且在150次循环后容量保持率高达86.9%,如图2A-B所示。在厚电极设计中,另一种有助于构建连续Li+传输通道以降低电极和电解质之间的界面阻抗的策略是小分子单体的原位聚合,如图2C所示。Archer等人发现,在添加Al(OTf)3后,原位聚合产生的polyDOL SPE会与所有电池组份保持一种良好的界面接触,进而促进正极中的锂离子传输。添加Al(OTf)3且负载5mg cm-2 LFP的Li-LFP 全固态锂电池在1C倍率下表现出99%高库仑效率(CE)并且可以稳定循环700圈。

图2.(A)正极采用SCN+LITFSI的Li-NCM523 全固态锂电池示意图。(B)正极中有无SCN+LITFSI的充放电曲线比较。(C)原位聚合polyDOL的示意图和相关聚合机理。(D)Li/polyDOL/LFP和Li/DOL//LFP电池的循环性能。(E)VL-LFP电极的图解和机理。(F)VL-LFP电极的SEM图像和相应的元素映射。(G)LFP负载为10.5mg cm-2时Li/PEO@GF/VL-LFP 全固态锂电池的循环性能。

限制厚电极电化学性能的另一关键因素则是Li+传输路径的高曲率。孙学良院士团队利用冷冻干燥的方法开发了一种垂直排列的LFP电极(标记为VL-LFP),以减少Li+传输的曲率,如图2E所示。图2G展现了负载为10.5mg cm-2 VL-LFP正极的全固态锂电池的循环性能,结果表现出145mAh g-1的高容量,并且在0.1C倍率下达50次循环,相当于1.52mAh cm-2的面积比容量。

2.2.氧化物电解质体系

2.2.1.构建快速锂离子传输通道

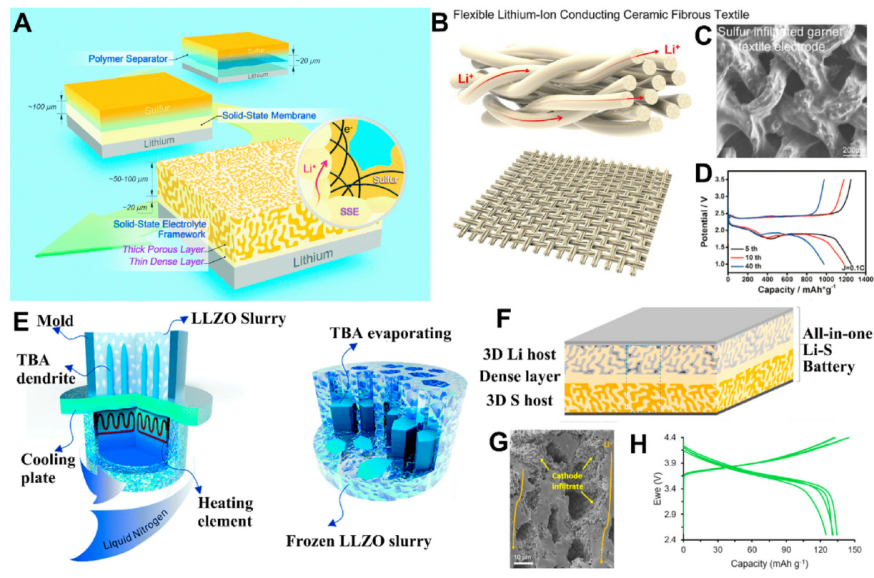

与SPE(室温下离子电导率:10-8-10-6 S cm-1)相比,氧化物固态电解质具有更高的离子电导率(室温下:10-3S cm-1)。在多数氧化物固态电解质中,与NASICON型(例如Li1+xAlxTi2-x(PO4)3(LATP)、Li1+xAlxGe2-x(PO4)3(LAGP))和钙钛矿型(例如Li0.34La0.56TiO3(LLTO))固态电解质相比,石榴石型固态电解质(例如LLZO、Li7La2.75Ca0.25Zr1.75Nb0.25O12(LLCZNO))对锂和多硫化物表现出更高的稳定性。许多研究人员都致力于研究全固态锂电池中的石榴石电解质,包括固态锂硫电池(SSLSB)。Hu等人以PMMA为造孔剂通过流延法开发了一种多孔双层LLCZNO 固态电解质,如图3A所示。Wachsman等人以一种纤维素织物为模板,制备了多孔LLZO电解质,如图3B所示。厚电极上的Li+传输能力与离子通道的弯曲度有较大关系,Doeff等人通过冷冻铸造技术在LLZO片上制备了垂直排列的锂离子传输通道,减少了Li+的传输距离,并且在Li-NMC622 固态锂电池中表现出良好的电化学性能,如图3E所示。同时,他们还开发了一种冷冻流延技术,实现了垂直排列的多孔LLZO结构,进一步促进Li+的快速传输,如图3G所示。为了进一步降低界面阻抗,他们还制备了中间致密两侧多孔的一体化电解质,如图3F所示。

图3.A)双层固态电解质框架与传统聚合物隔膜和刚性固态电解质结构的对比示意图。B)柔性石榴石织物的示意图。C)硫正极浸入石榴石织物的SEM图像。D)在0.1C下硫负载量为10.8mg cm-2制作的固态锂硫电池的充放电曲线。E)冷冻铸造设备和通过冷冻干燥制备多孔LLZO。F)一体化固态锂硫电池的示意图和循环性能。G)具有快速Li+传输路径的垂直排列结构的正极。H)Li-NMC622 固态锂电池的充放电曲线。

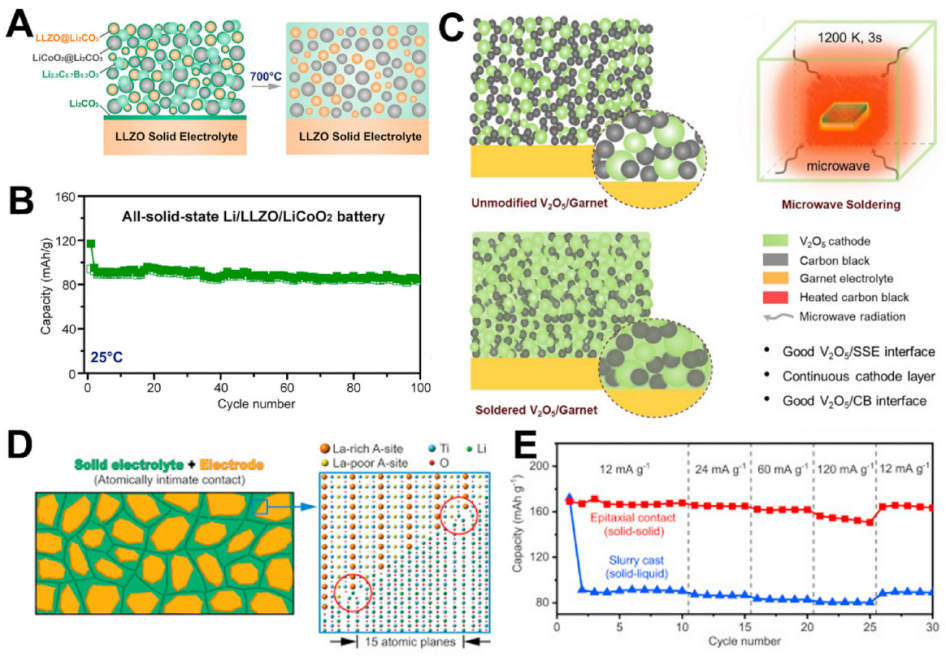

2.2.2.构建合适的固态电解质/正极材料界面

厚电极固态电池想要发展,需要解决好固态电解质和活性材料之间的固-固界面问题。Wang等人在制备LLZO的过程中引入新型的低熔点Li2.3C0.7B0.3O3添加剂,不仅降低了电解质的烧结温度,还原位形成了中间相,改善了电解质与正极的界面,图4A所示。Hu等人则用高温微波焊接工艺,制备得到了致密的正极和V2O5/石榴石界面,微波焊接后的界面阻抗比未处理的降低了28倍(0.5kU cm-2 vs 14.4kU cm-2),如图4C所示。Nan等人发现,高温烧结钙钛矿固体电解质和富锂层状电极,可以形成外延界面,电极材料被嵌入到SSE的晶格中,这种紧密接触的固-固复合电极展现出高倍率性能,甚至超过了固-液接触的电极,如图4D所示。这一发现为解决固固电极-电解质的接触问题指出了新的策略,并有可能应用到其他钙钛矿固态电解质和层状电极材料中去。

总的来说,在以氧化物固态电解质为基础的ASSLBs中,有两种主要的策略来提高厚电极的电化学性能:(1)构建快速Li+传输通道和(2)界面工程。对于前者,广泛采用的电极制备工艺是将电极材料注入多孔的SSE支架中,而为了降低接触界面电阻,在大多数情况下,会引入spe或液体电解质。总体来看,基于全氧化物的全固态电池还处于起步阶段,需要更多的努力来提高其电化学性能。

图4.A)将Li2CO3转化为Li2.3-xC0.7+xB0.3-xO3界面的示意图。B)全固态锂电池在0.05C下的循环稳定性。C)快速微波焊接前后电极结构和界面的比较。D)原子层级的紧密固固电极-电解质接触示意图。E)基于外延接触电极的全固态锂电池与基于浆料浇铸电极的液态电池在倍率性能上的比较。

2.3.硫化物和卤化物电解质体系

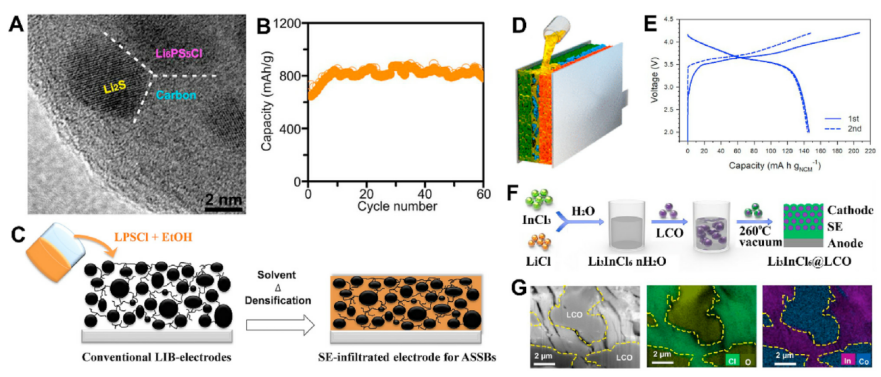

2.3.1.构建合适的固态电解质/正极材料界面

基于硫化物和卤化物电解质的ASSLB体系与上述两种体系有很大的不同,这类电池在组装过程中,通常会施加数吨压力,使得电解质材料与电极活性材料之间具有连续的Li+运输通道,因此,构建三维结构的厚电极在这种体系中优势不明显,但是固态电解质与正极材料良好的接触界面对于改善厚电极中电子/离子的传输仍具有重要意义。将SSE溶解到合适的溶剂中,可流动的电解质浸入电极中,建立连续的Li+运输通道,可以促进Li+在厚正极中快速传输。例如,Wang等人基于可溶液加工的Li6PS5Cl电解质,开发了一种复合Li2S正极,该正极具有良好的Li2S、固态电解质和碳的三相界面,如图5A所示。除Li6PS5Cl之外,Li7P3S11也被报道为一种可溶液加工的电解质,Xu等人进一步证明了其在固态电池中降低界面电阻的能力。Park等人先以乙醇为溶剂得到 Li6PS5Cl 固态电解质溶液,将电解质溶液注入电极后再将溶剂蒸发,从而得到了正极材料与电解质接触良好的固态电池,如图5C所示。但是该固态电池的工作电流密度仅为0.05C,工作温度为90℃。为了研究这一局限性,Jung等人研究了硫银锗矿型电解质中的离子电导率与退火温度的关系,发现Li6PS5Cl0.5Br0.5 固态电解质的离子电导率是可恢复的,并且它高度依赖于后处理温度。在180℃和400℃下进行热处理,离子电导率可分别达到0.4mS cm-1和2.0mS cm-1。

固态电解质溶液浸入法与液态电池装配产线匹配,可将负极、隔膜、正极装入传统的软包电池中,然后将液态的固态电解质注入电池中,蒸发溶剂后得到具有良好Li+传输通路的软包电池,如图5D所示。然而,溶剂的蒸发温度以及电解质离子导电性的发挥需要一定的温度,这对粘结剂、隔膜、密封包装等的选择提出了很高的要求。在实际应用中,除了关注后处理温度外,还应考虑固态电解质和溶液与电极材料、集流体和密封包装的兼容性。必要时,需要降低温度,将牺牲离子导电性,但这也会影响厚阴极基全固态电池的倍率性能和容量输出。Li3InCl6电解质离子电导率的恢复温度较低,本文的研究团队证明了其在固态电解质溶液浸入法中应用的潜力。

图5.A)Li2S-Li6PS5Cl-C纳米复合材料的高分辨率TEM图像。B)固态锂电池在50mA g-1下的循环性能。C)用固态电解质溶液浸入法制备的正极。D)注入液态的Li6PS5Cl0.5Br0.5 固态电解质来制备固态锂电池。E)热处理温度为180℃,NCM622/石墨固态锂电池的充放电曲线。F)Li3InCl6在LCO上原位合成示意图。G)LIC@LCO-15wt%的SEM图像以及O和Cl的元素映射。

2.3.2.提高正极材料电化学动力学

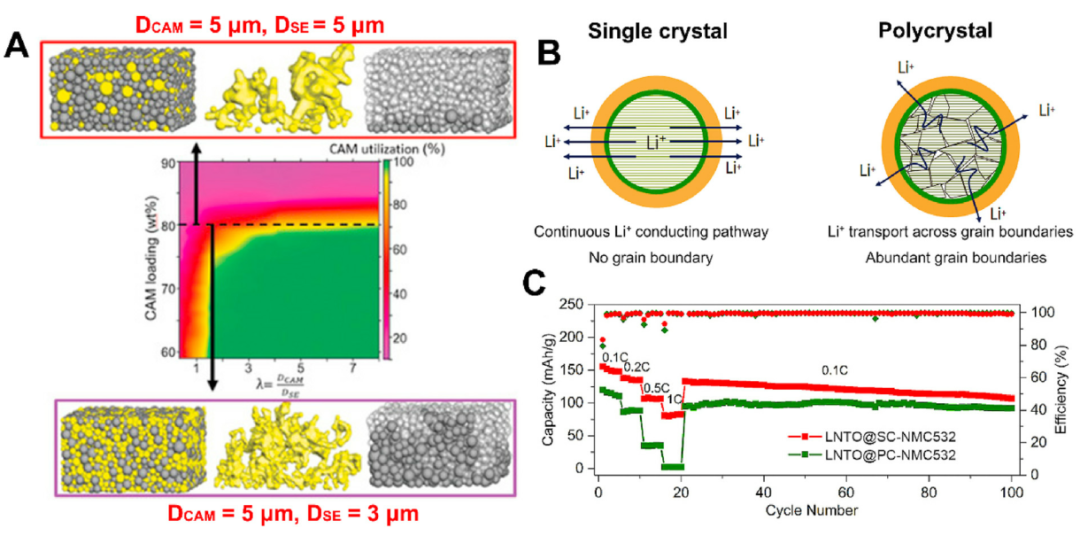

正极材料的粒径或晶体结构等也会对锂离子的传输和电化学性能产生很大影响。Ceder等人研究了正极材料以及电解质的尺寸对Li+的传输以及电池电化学性能的影响。与5µm NMC532(标记为DCAM=5µm)相比,3µm的75Li2S-25P2S5(LPS)(标记为DSE=3µm)更有助于构建均匀的Li+传输路径。根据Ceder的结果,小尺寸的固态电解质以及大尺寸的阴极材料更有利于构建良好的锂离子传输通道,提高电池的电化学性能。此外,正极材料的晶体结构也对厚电极固态电池的电化学性能的具有重要影响。孙学良院士团队研究了单晶NMC532(标记为SCNMC532)和多晶NMC532(标记为PC-NMC532)中的Li+的输运能力,发现,Li+在单晶中的输运能力要好于多晶中的,Li+在单晶正极材料中具有连续的Li+传输路径,保证了Li+的快速传输,进而实现更快的Li+动力学,如图6B所示。基于这一点,在优化阴极结构和界面之前,有必要首先优化电极和电解质材料。

图6.A)正极材料(CAM)和固态电解质在构建Li+传输骨架的尺寸效应和CAM利用率。B)Li+在单晶和多晶中传输的比较。C)单晶NMC532和多晶NMC532制作的固态锂电池的倍率性能。

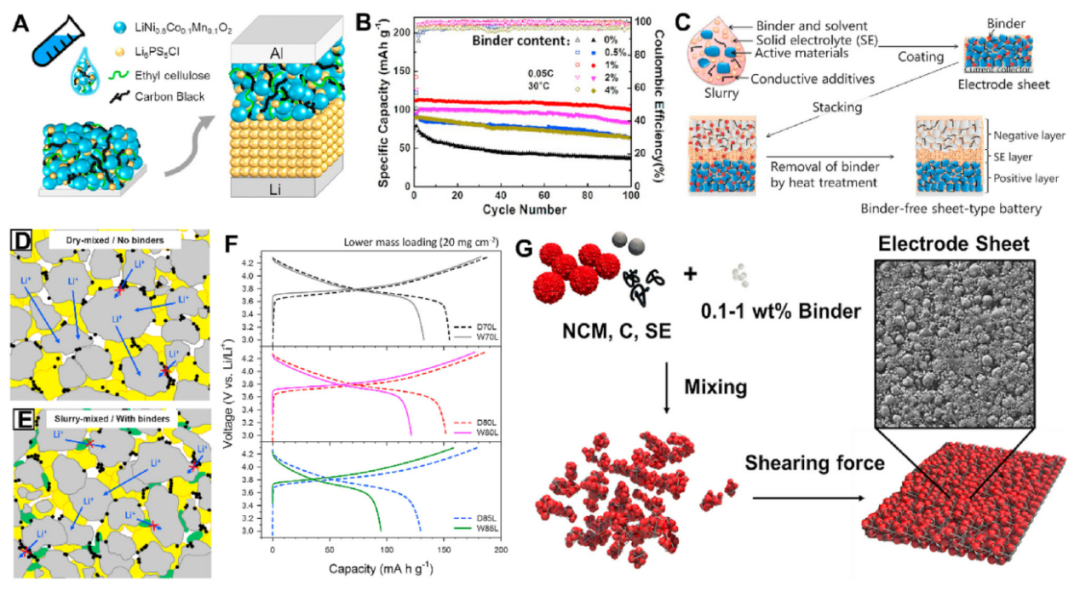

2.3.3.缓解粘结剂和溶剂的恶化效应

在电池的实际应用中,粘合剂的使用不仅可以增强电池的机械性能还能改善电极材料与电解质之间的接触,但是,Zhang等人证实粘合剂的含量应控制在合理范围内,因为非离子和非电子导电的过量粘合剂会阻碍Li+/e的传输,降低活性物质的利用率,也降低了放电容量,导致电化学性能恶化。为了更好解决粘结剂问题,可采用后热处理的方法去除电极中的粘结剂,如图7C所示,与含粘结剂电极相比,无粘结剂电极具有更好的倍率性能。

图7 A)浆料浇铸电极组装的固态锂电池。B)电极中不同粘结剂含量的电化学性能。C)无粘结剂片状固态锂电池的制造工艺。D)干式混合电极和E)浆料混合电极中Li+的传输。F)干混电极和浆料混合电极制作的固态锂电池的电化学性能比较。G)干膜法制备的NMC电极。

除粘结剂效应外,溶剂效应对硫化物和卤化物基SSLB也有重要影响,SSE的溶解有利于SSE/活性材料界面的形成,降低界面阻抗。如图7D-E所示,通过干混法制备的电极可以消除粘结剂和溶剂引起的恶化效应,保持固态电解质的固有离子导电性,并且可以疏通被粘结剂堵塞的Li+/e-传输路径。从结果来看,干式混合电极表现出更高的活性材料利用率和库伦效率,随着活性物质的增加,差异逐渐增大,如图7F所示。然而,将干混法应用于大尺寸片状电极的制备,以及在软包电池中的使用仍具有挑战性。作为替代方案,开发了一种通过无溶剂干膜法来制备片状电极,如图7G所示。此方法的粘结剂含量可降低至0.1wt %,以减轻其对阻止Li+/e-传输的不利影响。

2.3.4.提升电子导电性

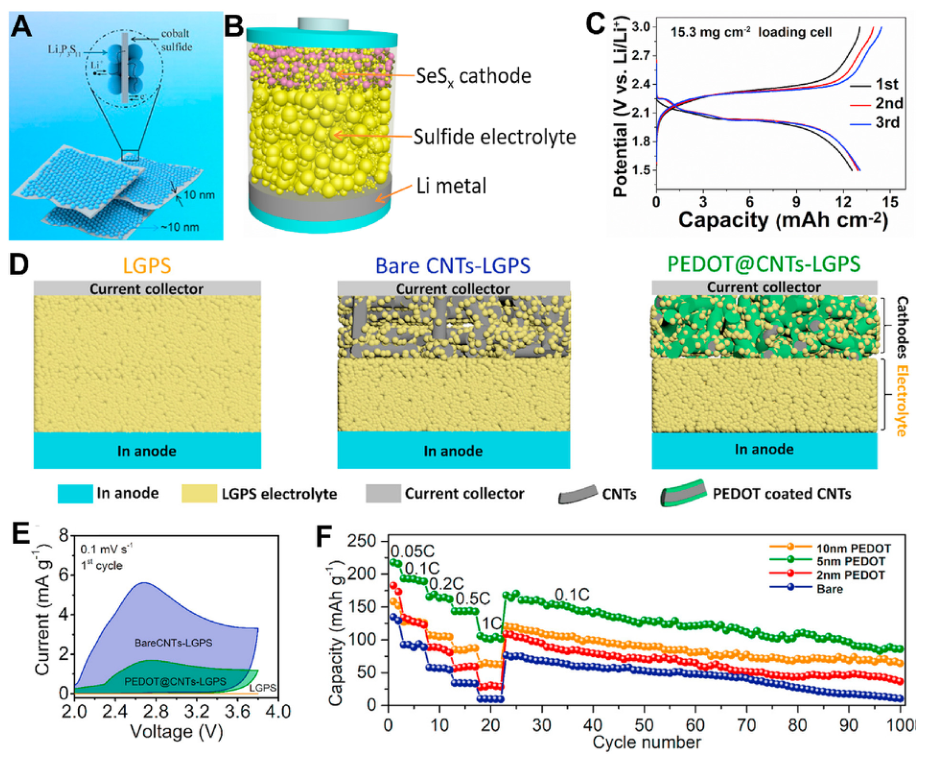

除离子传输外,电子传输对全固态锂电池的电化学性能也有很大影响。例如,正极材料硫具有差的电子电导率,限制了其厚电极的发展,除了引入导电剂外,适当提高硫动力学是提高锂硫电池整体电化学性能的另一个有效策略。Xu等人通过简单的溶液法合成了导电性好的Co8S9纳米片,纳米尺寸的Li7P3S11 固态电解质在其表面原位生长,作为全固态锂硫电池中的复合电极表现出优异的电化学性能。从结果来看,在0.13和12.73mA cm-2的电流密度下的能量密度分别为360Wh kg-1和3823W kg-1,如图8A所示。除了金属硫化物之外,Se具有与Li+/Li相似的氧化电位,也具有较高的电子电导。最近,本文的研究团队发现了Se元素可以促进电子快速传输并实现快速电化学反应动力学。探索合适的导电剂对改善厚电极的电化学性能具有重要意义。本文的研究团队设计了聚(3,4-亚乙基二氧噻吩)(PEDOT)包覆的碳纳米管(CNT)作为半导体添加剂,并实现了电化学性能的改进,如图8D所示。从图8E的结果可以看到,较高的起始电位和较低的峰值电流证明了PEDOT涂层对抑制固态电解质分解有积极作用。此外,使用优化的5nm PEDOT涂层制作的全固态锂电池在1C倍率中显示出了超过100mAh g-1的容量,是未修饰CNT的正极容量的10倍,如图8F所示。

图8.A)Co9S8-Li7P3S11纳米复合材料。B)Li/SeSx 固态锂硫电池。C)在30mA g-1时,SeS2负载量为15.3mg cm-2组装的固态锂硫电池的循环稳定性。D)为固态电解质分解研究所设计的模型电池。E)模型电池在0.1mV s-1下首次循环的CV曲线。F)未修饰的CNTs和PEDOT修饰的CNTs正极的固态锂电池比较。

2.4.基于厚电极的软包电池

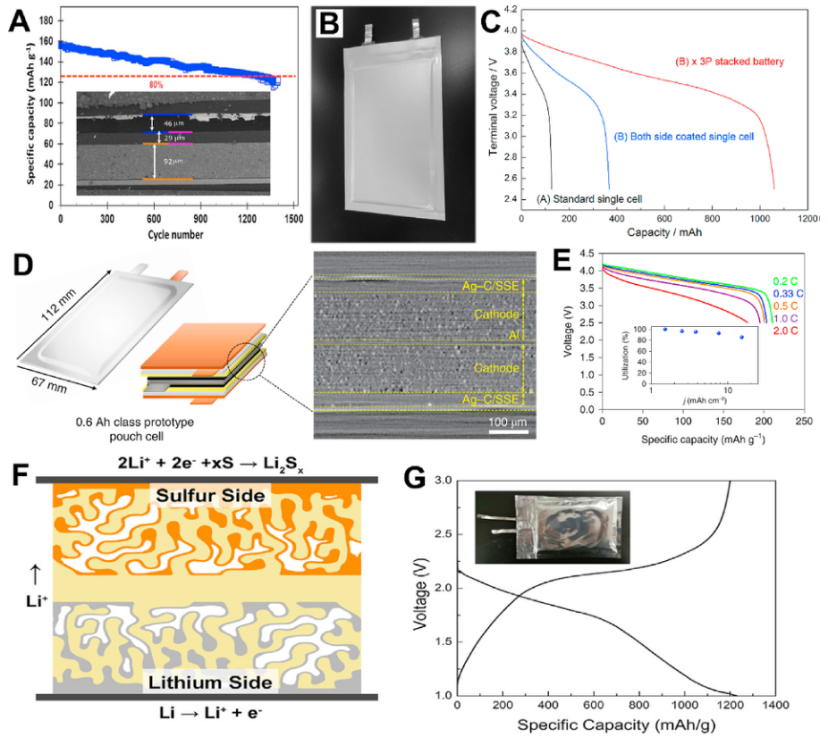

开发可靠的大尺寸厚电极并在软包电池中评估其性能更接近工业应用,具有重要意义。一些厚电极的软包电池已被报道,并展现出了有潜力的电化学性能。Zaghib等人提出了一种3.8cm2 Li-LFP 全固态软包锂电池。其电池在C/3时的容量保持率为80%,循环次数超过1400次,如图9A所示。另外,Aihara等人报告了一种通过堆叠方式的1Ah级石墨-LiNi0.8Co0.15Al0.05O2(NCA)软包电池,如图9B-C所示。为了避免使用石墨,三星的研究人员开发了一种无锂Ag-C负极,它促进了锂的顺利沉积,并且在Ag-C复合层和负极集流体之间观察到了重复形成和溶解的致密锂层。从结果来看,6.7×11.2cm2的 Li-LiNi0.90Mn0.05Co0.05O2 全固态软包锂电池具有高容量0.6Ah(如图9D)、高能量密度(>900WhL-1)、超过2C的高倍率性能(如图9E)以及1000次循环的长寿命。

目前,使用厚电极制作的高能量密度固态锂硫电池已经有了些许报道。Wachsman等人开发了一种基于石榴石的“一体式”SSE固态锂硫软包电池,其中致密层充当固态电解质,多孔层充当锂和硫的容纳基体,如图9F所示。凭借5.3mg cm-2的高硫负载量,固态锂硫软包电池在0.1C下的8个循环内表现出超过1200mAh g-1的高可逆容量,相当于195Wh kg-1的高能量密度,如图9G所示。

图9.A)在C/3时Li-LFP 固态软包锂电池的循环稳定性,以及SEM图。B)1Ah堆叠石墨-LiNi0.8Co0.15Al0.05O2软包电池的光学图像和C)放电曲线。D)0.6Ah Li-LiNi0.90Mn0.05Co0.05O2 固态软包锂电池和X射线计算机断层扫描和E)倍率性能。F)“一体式”固态锂硫软包电池。G)相关光学图像和充放电曲线。

3. 结论与展望

随着电动汽车和便携式电子设备的不断发展,对高安全性和高能量密度储能设备的追求加速了全固态锂电池的发展。由于在全固态锂电池中设计厚电极可以降低非活性物质的比例因此受到了更多的关注。本文综述了设计具有快速电化学动力学、高活性材料利用率和高倍率性能的厚电极的策略,如图10所示。但全固态锂电池仍然需要克服一些重大挑战(如体积膨胀、锂枝晶生长、不可扩展等),为此总结如下:

1)大尺寸片状厚电极的制造。

在聚合物体系中,可以借助传统的浆料浇铸法用固态聚合物电解质代替粘结剂以促进Li+传输。对于硫化物和卤化物电极,浆料浇铸法也是一种很好的选择,但应仔细考虑固态电解质和溶剂之间的副反应。为了避免使用溶剂,干膜法会表现的更出色,它可以保持粘结剂、固态电解质和活性物质的固有特性。对于氧化物固态电解质基电极,采用最广泛的方法是退火工艺,在此之后再引入电极。

2) 高活性电解质

固态电解质中较高的离子导电率意味着更快的Li+传输能力。可以借助机器学习来探索具有更宽电化学窗口稳定的固态电解质是另一个重要方向。薄电解质的开发也很重要。浆料浇铸和挤压方法适用于薄固态聚合物电解质的制备。对于硫/卤化物和氧化物的制备,干膜/浆料浇铸和流延技术则更受欢迎。在设计薄固态电解质时,应考虑机械性能、可扩展性、柔韧性、离子传导性以及稳定性。

3) 高活性负极

由于锂枝晶的生长,在全固态锂电池中使用锂金属作为负极仍然具有挑战性,特别是对于具有高容量的厚电极。为此,锂金属合金可以缓解锂枝晶的生长,延长循环寿命。或者使用薄石墨或锂金属合金作为保护层,来抑制锂枝晶的生长,同时维持锂容量和电位。在实际应用中,在负极侧补充少量锂是合理的。因此,探索有效的锂负极保护方法对于实现高活性厚电极基全固态锂电池至关重要。

4)体积变化

巨大的体积变化将导致固态电解质与电极材料之间的界面接触恶化,以及固态电解质层发生机械损伤,导致界面阻抗增加和容量衰减。可能解决的方案包括:(1)对于锂硫电池来说,可以为体积变化预留空间;(2)可以施加额外压力抑制体积变化;(3)可以将LCO和NMC的组合作为正极或调整Mn/Co的比例对实现无应力正极有积极作用;(4)单晶正极材料可以使整体结构变化均匀;(5)最后,为了缓解体积变化,柔性和压力可调节性的粘结剂也是值得研究的。

综上所述,为了实现高能量密度,需要将薄固态电解质的厚电极与薄的锂负极进行耦合是很重要的方案。

图10 提升厚电极电化学性能的有效策略。

国际交通电动化杂志 eTransportation

原文始发于微信公众号(eTran交通电动化):固态电池专辑 | 孙学良院士:全固态锂电池在设计高性能厚电极上的最新进展与展望

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊