几十年来,可充电锂金属电池一直是深入研究的主题,今天它们似乎比以往任何时候都更接近进入市场。 但是,为什么锂金属阳极在电池科学中如此受欢迎?本文将尝试阐明有关锂金属的优点。

为什么选择锂?

许多元件可用于充电电池。那么,是什么让锂对电动汽车如此有吸引力呢?

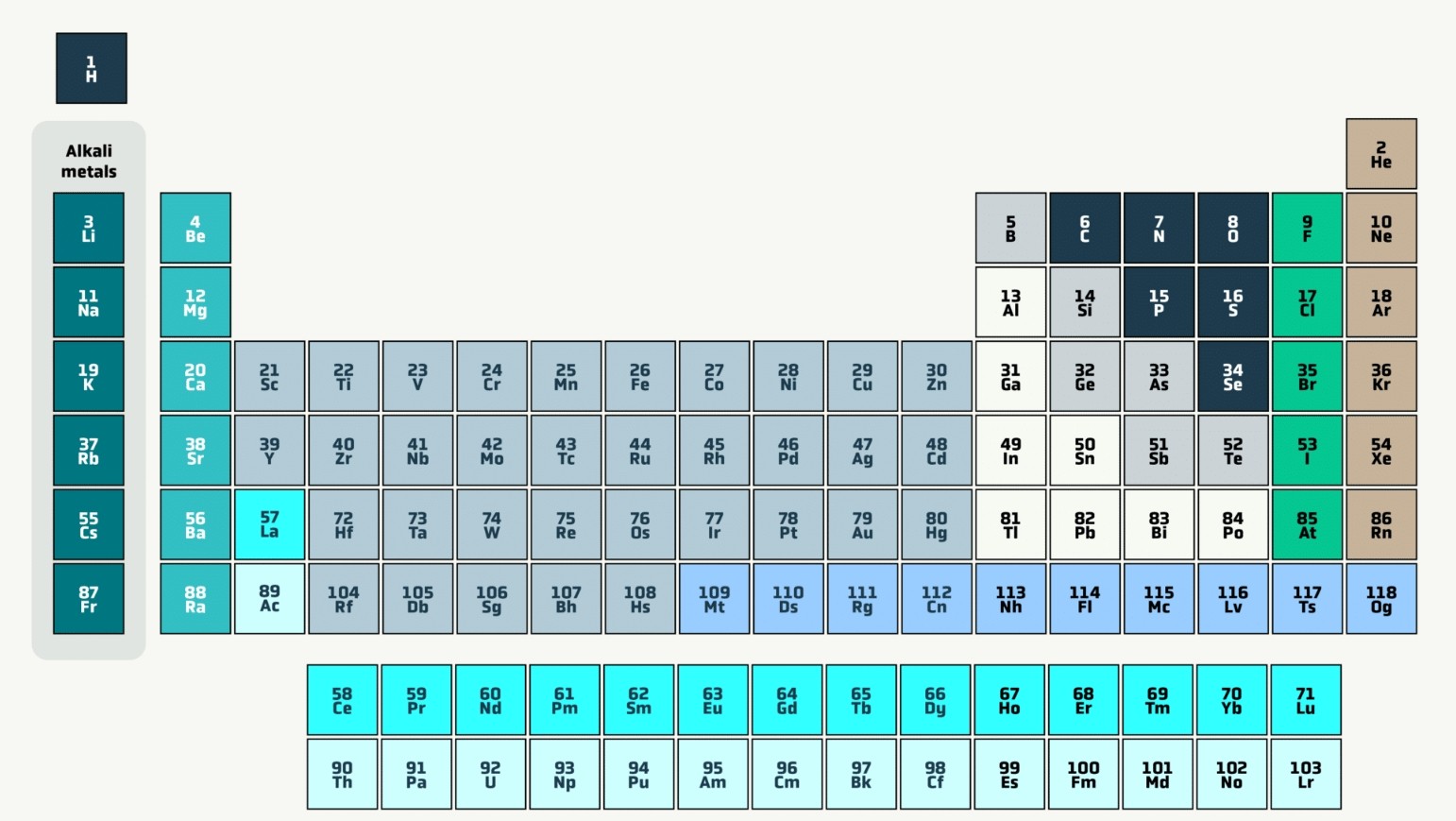

锂是元素周期表上最轻的金属,相对于其质量可以储存大量能量。锂是一组称为碱金属的元素的一部分,它们具有多种共同特性——它们都很软,熔点低且反应性高。由于锂原子的质量小于其他元素的原子,因此对于重量和尺寸很重要的用例(例如消费电子产品或电动汽车)来说,它是一种极好的材料。将其与碱金属组中的下一个元素钠(Na)进行比较:钠的质量大约是锂的三倍。正因为如此,钠基电池在能量密度方面将始终处于明显的劣势。

碱金属很容易放弃电子,而锂的还原电位是该组中最低的。这意味着与其他类型的电池相比,锂离子电池具有相对较高的电压,更高的电压意味着储存更多的能量。

锂含量丰富:地壳中的锂含量足以在未来十亿年内每年生产 1 亿辆电动汽车。[1] 它大致与氯一样常见,[2] 氯存在于日常食盐(氯化钠)中。与氯一样,锂通常存在于世界各地的盐中,包括粘土、温泉甚至海水中。锂很少被发现是高浓度的,因此收集锂可能很棘手,但正在开发和部署更好、更环保的方法。[3] 此外,与许多其他金属一样,锂可以回收并重新用于制造新电池。

为什么选择锂金属阳极?

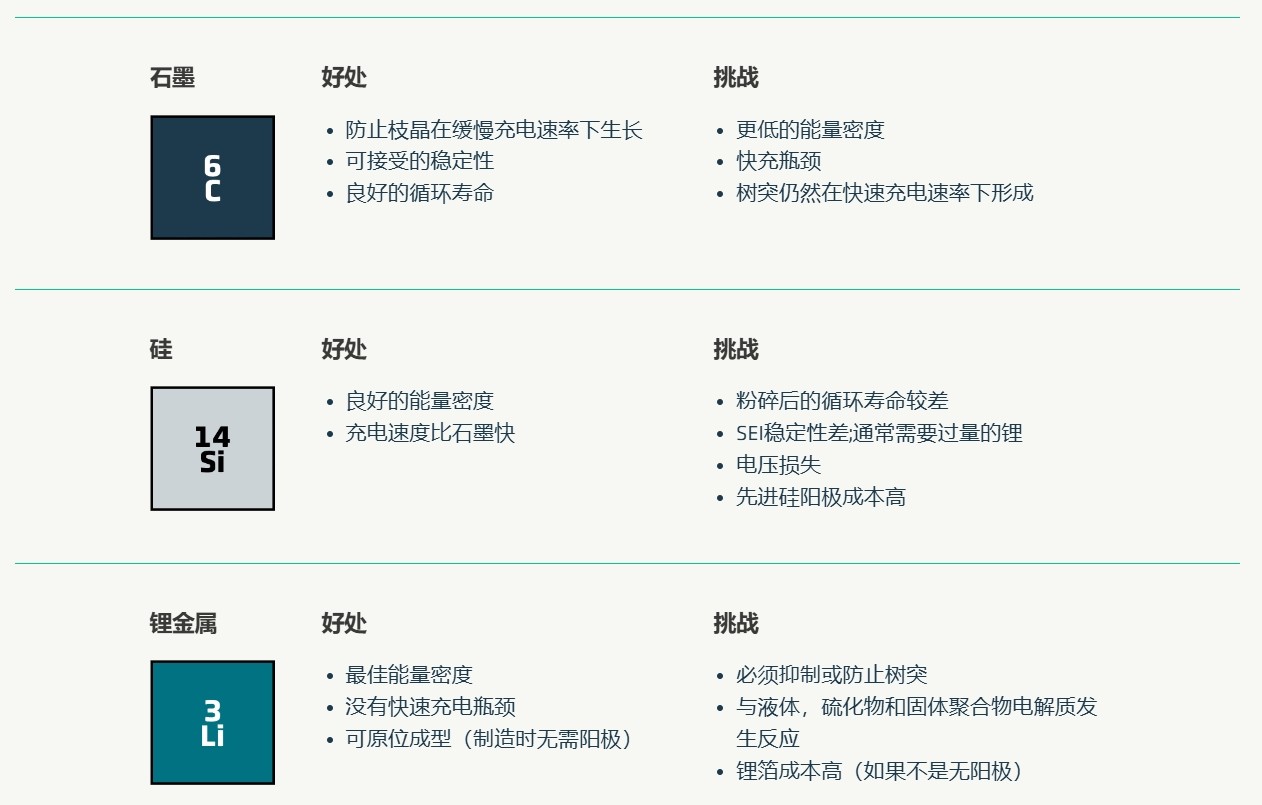

在选择锂基电池阳极的材料时,有多种选择。[4] 负极材料最重要的特性是其容量和电压,它们共同决定了其整体储能能力。在电动汽车电池的阳极方面,有三个主要竞争者:石墨、硅和锂金属。锂金属是能量密度的赢家,[5]但每种金属都有其挑战。

- 石墨

石墨是迄今为止传统锂离子电池中最常见的负极材料。引入石墨阳极最初是为了阻止锂枝晶的形成,锂枝晶是纯锂金属的根状结构,可以从内部生长和破坏电池。[6] 石墨的分子结构为锂提供了天然的间隙,当电池充电时,锂可以依偎在电池中,这个过程被称为插层,同时也使它们保持足够远的距离,以至于它们不能聚集在一起并开始形成树突。

然而,石墨的容量相对较低,因此它不能将许多锂离子封装到给定的空间中。这意味着石墨基阳极的能量密度较差,导致电动汽车的行驶里程有限。锂插入石墨的速度也是有限的,这是限制快速车辆充电速度的关键瓶颈。[7]

石墨还与传统锂离子电池中的液体电解质发生反应。该反应产生稳定的固体电解质界面 (SEI) 层,可保护大部分石墨不与电解质接触。副反应造成的容量损失虽然仍然是一个问题,但与硅等其他材料相比,石墨的问题不大。这种相对稳定性使石墨作为阳极主体如此受欢迎,尽管它还有其他缺点。然而,这些副反应仍然会消耗锂,降低电池容量并产生副产物,使锂更难进出阳极。这两种影响都会降低电池可以提供的功率和可以存储的能量,这意味着充电速度变慢、加速速度变慢和行驶里程变短。

- 硅

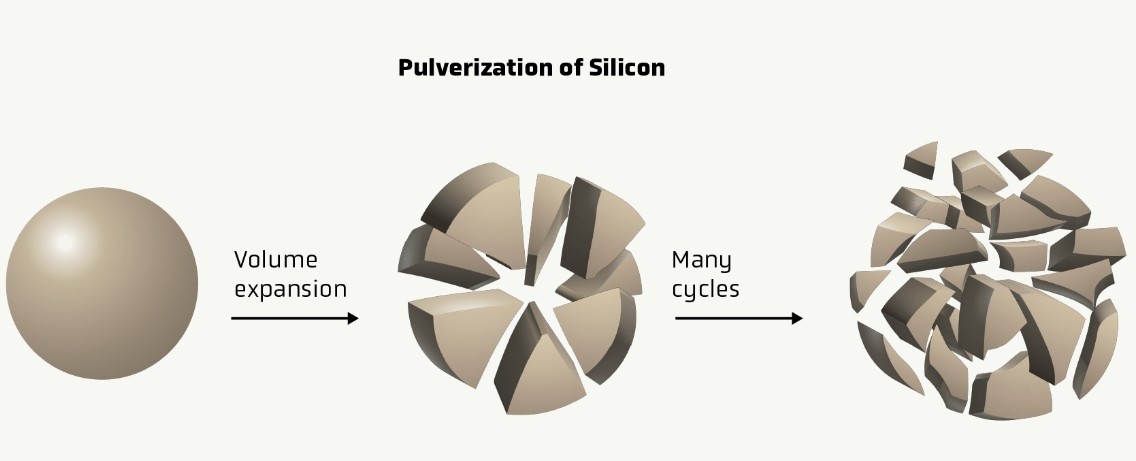

硅已被讨论为替代阳极中石墨的候选者。从理论上讲,硅可以储存大约是石墨的 10 倍。[8] 然而,锂不会像石墨那样整齐地插入硅中;硅实际上与锂发生化学键合,形成全新的分子结构。因此,硅在充电过程中急剧膨胀,在放电过程中收缩,这导致硅在许多循环中破裂和粉碎。

这种裂解过程意味着SEI层在许多循环中不断被破坏和重整,从而增加了副反应消耗电池中锂的速率。这会导致电池失去容量并增加电池电阻,从而降低其电压。这意味着基于硅阳极的电池往往会迅速失去储能能力。

改编自 Choi et al. Nat Rev Mater 1, 16013 (2016)。https://doi.org/10.1038/natrevmats.2016.13

此问题有几种解决方法,但都有权衡取舍。硅可能添加了锂以抵消容量损失,称为预锂化,但这会增加成本并使制造更加困难。电池可以保持在巨大的压力下,以防止硅破裂,但压力装置的质量首先抵消了硅提供的大部分好处。硅纳米结构可以被设计来克服这些挑战,但这些挑战比简单的石墨更复杂、更昂贵,并且降低了首先使用硅的理论容量优势。最后,硅会降低电池能量的电压损失。由于这些缺点,硅通常与石墨混合,而且通常只有少量。

- 锂金属

由于多种原因,锂金属可以成为锂基电池的理想阳极材料。

-

- 锂金属阳极提供尽可能高的重量能量密度(每单位质量可以存储的能量)。[9]

- 通过允许锂直接沉积在阳极上,可以大大提高充电速率。

- 使用合适的电解液,可以设计出仅使用纯锂金属的无阳极结构电池,从而节省材料和制造成本,并提高能量密度。

为什么不是所有的阳极都是由锂金属制成的?

纯锂金属往往会形成枝晶,这会降低电池的安全性和使用寿命。许多电解质材料,如液体、固体聚合物和硫化物,尚未被证明可以防止枝晶。

锂金属还具有高反应性,这给硫化物、液体和固体聚合物带来了问题。这种反应性会消耗锂,因此电池必须以薄锂箔的形式添加额外的锂才能发挥作用。不幸的是,锂箔在体积能量密度(给定体积中存储的能量)和成本之间进行了权衡。非常薄的锂箔生产成本高且难以处理,而较厚的锂箔消除了促使从石墨转换的体积能量密度优势。

锂箔也使枝晶问题更难解决。制造的箔片本身总是有轻微的杂质或变化,这会在特定点加强锂电镀,并催化枝晶的生长。

QuantumScape 的电池技术旨在解决锂金属的根本挑战。我们的陶瓷固体电解质隔膜已证明能够以与电动汽车相关的功率速率抵抗树突。我们的隔膜在锂金属中具有非常好的稳定性,可减少副反应的锂消耗,并有助于实现出色的库仑效率。这种稳定性意味着不需要额外的锂,并且可以在没有阳极的情况下制造电池。取而代之的是,当电池充电时,锂通过陶瓷固体电解质隔膜和阳极上的板作为纯锂金属从阴极抽取。该工艺确保阳极不含杂质,并消除了生产锂箔并将其集成到电池中所需的材料和制造成本。

QuantumScape 的技术无需添加昂贵的额外阳极材料,而是通过简化电池设计来制造更好的电池。消除对石墨、硅或锂箔的需求为 QuantumScape 的技术提供了一条途径,可以提高能量密度并改善车辆续航里程,同时实现 15 分钟的快速充电。我们相信,我们的固态锂金属电池技术代表了通往下一代电池性能的最有希望的途径。

资料来源:

[1]粗略地说,地壳中锂的丰度为~百万分之20(ppm)和~70ppm(原子数)。[来源: https://en.wikipedia.org/wiki/Abundances_of_the_elements_(data_page)]地球上的原子数约为 1.33 x 1050[来源:https://education.jlab.org/qa/mathatom_05.html]。地壳是地球体积的~1%[来源:https://en.wikipedia.org/wiki/Earth%27s_crust)]。地核和地壳的密度是不同的,但对于一个数量级的估计,假设地壳包含地球中1%的原子。因此,有 ~1 x 1044地壳中的锂原子。锂代表 2 x 1021电池容量 (8 x 1021Wh at 4V),假设电池中一半的锂离子处于活动状态。如果电动汽车电池组的平均容量为 75 kWh,则相当于 100 万亿(1 x 1017) 电动汽车。假设每年售出 ~100M 辆汽车,这相当于 10 亿年的产量。即使只能使用百万分之一的锂原子,这仍然相当于一千年的生产。

[2] 按每个原子估计时:https://en.wikipedia.org/wiki/Lithium#/media/File:Elemental_abundances.svg

[3] 有关美国锂矿开采的更多信息,请 https://medium.com/prime-movers-lab/does-the-u-s-have-enough-lithium-to-support-the-growing-ev-market-d73a44a969e5

[4] 我们在之前的文章中回顾了一些流行的阴极选项。

[5] 从理论上讲,硅的体积容量略高于金属锂:硅的理论体积容量为 2190 mAh/cm3,而锂金属的体积容量为 2062 mAh/cm3。但在现实世界的硅阳极中,很大一部分体积填充了碳、聚合物、液体电解质或其他材料,因此实际体积容量要低得多。相比之下,QuantumScape 的无阳极锂金属架构是纯锂金属,没有多余的,因此没有浪费空间。此外,相对于锂金属,硅会降低电压,因此更高的体积容量并不能转化为更高的能量。无论如何,锂金属的重量能量密度更高,因为硅原子没有额外的重量。

[6] 有关枝晶的更多详细信息,请参阅我们关于硫化物的博客:https://www.quantumscape.com/resources/blog/the-problem-with-sulfides/

[7] 有关快速充电的更多信息,请参阅我们的白皮书:https://www.quantumscape.com/resources/blog/white-paper-a-deep-dive-into-quantumscapes-fast-charging-performance/

[8] 石墨的比容量为 372 mAh/g,而硅的比容量为 3600 mAh/g。

[9] 锂金属的比容量为 3863 mAh/g。

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊