今年以来,全固态电池由于被认为是下一代电池技术中最具颠覆性的一种,不断在产业和资本市场掀起热潮。

4月27日,在第十六届重庆国际电池技术交流会中,中科院院士欧阳明高做了《产学研协同构建中国全固态电池技术平台》的演讲,在演讲中提出了中国发展全固态电池总体路线建议。

欧阳明高认为,中国现目前发展全固态电池,落地产业化近期(3-5年)应面向电池300Wh/kg(重量比能量)、600Wh/L(体积比能量)的目标,打通全固态电池全技术链。中期(5-10年)应面向500Wh/kg、1000Wh/L为目标,2035年前必须实现商业化。

在电芯材料体系上,要重点攻关负极,负极突破锂金属,兼顾硅碳。

“规模产业化时间,不是实验室的样品,更不是论文。所谓的近期就是3-5年,中期就是5-10年。”欧阳明高说。

而关于中国全固态电池技术路线总体采用的原则,欧阳明高认为,首先,是建立起中国技术路线,“我们国家新能源汽车和液态锂离子电池技术路线引领全球,应当在全固态电池开发中也建立起中国技术路线。我们应该有这个自信。”欧阳明高说。

其次,定位是保优势防颠覆。“日本、欧洲发展全固态电池的定位不是这样的,就是要颠覆,把中国颠覆掉,我们恰恰相反,我们是要保优势、防颠覆,攻克全固态,兼顾优化液态锂离子电池。我们不能扔液态锂离子电池,液态锂离子电池是我们的优势强项,今后几十年还要靠这个吃饭。”欧阳明高说。

因此,在这个意义下,目前已经量产装车的半固态、固液混合电池在欧阳明高看来作为过渡路线也有必要,“因为我们液态电解质电池的优势太强。”欧阳明高说,“不可能全丢掉。”

值得一提的是,基于其团队目前在全固态电池上的研发进展,欧阳明高表示,将来如果考虑回收,全固态电芯成本有希望低到0.4元每瓦时。

目前国内全固态电池技术方案百花齐放,主流路线尚未确定

在演讲中,欧阳明高介绍了目前全球全固态电池的商业化现状,并对比了国内外目前全固态电池的技术路线情况。

据介绍,目前,产业化计划最落实的丰田、日产和SDI都采用了高镍三元正极,硫化物电解质,差别在负极。目前国内外还没有开发出大于400Wh/kg、满足综合性能要求、能够商业化的全固态车用电池。

国家技术路线选择方面,根据日本2020年发布的全固态电池技术路线,目标分两代,第一代全固态电池要实现体积比能量450Wh/L,第二代实现体积比能量800 Wh/L,跟国内强调重量比能量不同,日本强调的是体积比能量。

日本的固态电池电解质明确硫化物为主,正极材料三元为主,体积比能量为标志性目标,全面提升电池的六角形指标,如倍率、动力率、耐久性、安全性、低温适应性等。

欧洲全固态电池路线中,对重量比能量的要求也不高,2035年要实现重量比能量350Wh/kg,但是体积比能量要求很高,到2035年要接近1000Wh/L。电解质体系比较多样,包括氧化物、硫化物等,硫化物对应的电池负极可以配硅碳,可以配锂金属,最终是配锂金属。

而在中国,据欧阳明高介绍,中国目前没有国家级的全固态电池路线。“我们基本上是以重量比能量为核心,一般认为,到2025年达到350Wh/kg,2030年达到400Wh/kg,2035年达到500Wh/kg。”

国内目前全固态电解质和正极材料也是各种各样,电解质包括硫化物、氧化物、卤化物,正极包括富锂锰基和三元锂。

“对全固态电池目前国内还没有达成共识,方案多元,主流技术路线没有确定,舆论上一般是以宣传高比能量凸显先进性。因为新能源汽车竞争太激烈,卷得太厉害,大家适当做一点宣传,是合理的。”欧阳明高说。

但欧阳明高认为,以新能源汽车和液态锂离子电池技术在我国的发展历史来看,确立全固态电池的技术路线仍然非常重要。最典型的就是三元锂电池和磷酸铁锂电池之争,当年海外更多的选择三元锂电池为主的时候,中国选择以磷酸铁锂电池为主,如今磷酸铁锂70%的市占率证明了这一路线的正确。

近期3—5年,打通全固态电池的技术链

针对近期目标,欧阳明高认为全固态电池要比现有使用液态电解质的磷酸铁锂电池体积比能量提升1倍,其他性能全方位改进,如低温性能,快充性能、安全性能等。对此,需要先把技术链打通。

以欧阳明高的院士工作站(四川新能源汽车创新中心)为例,据介绍,目前,团队在300Wh/kg、600 Wh /L硫化物全固态电芯做了相关工作。

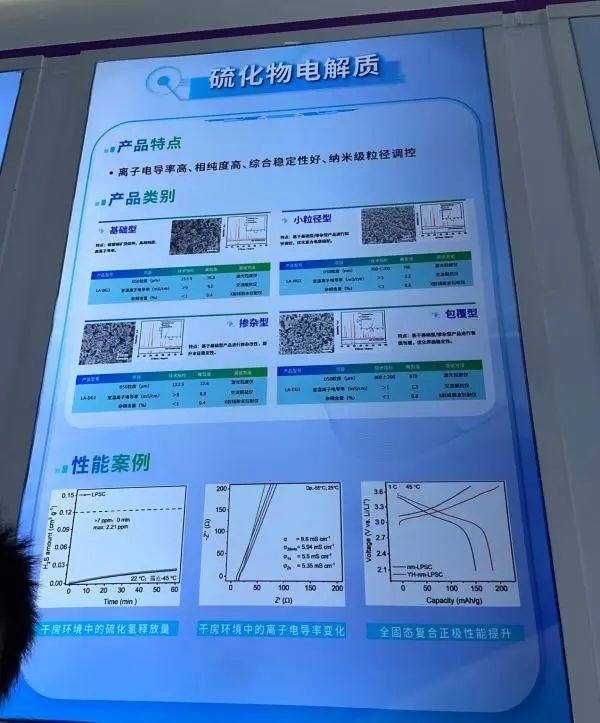

例如,中心自主开发的硫化物固态电解质,有基础型、小粒径型、掺杂型、包覆型,基础材料离子电导率超过10mS/cm,规模化量产后比现在市场上的硫化物成本降80%以上。将来如果考虑回收,全固态电芯成本有希望低到0.4元每瓦时。

展会现场欧阳明高院士工作站宣传图片,澎湃新闻记者森宁拍摄

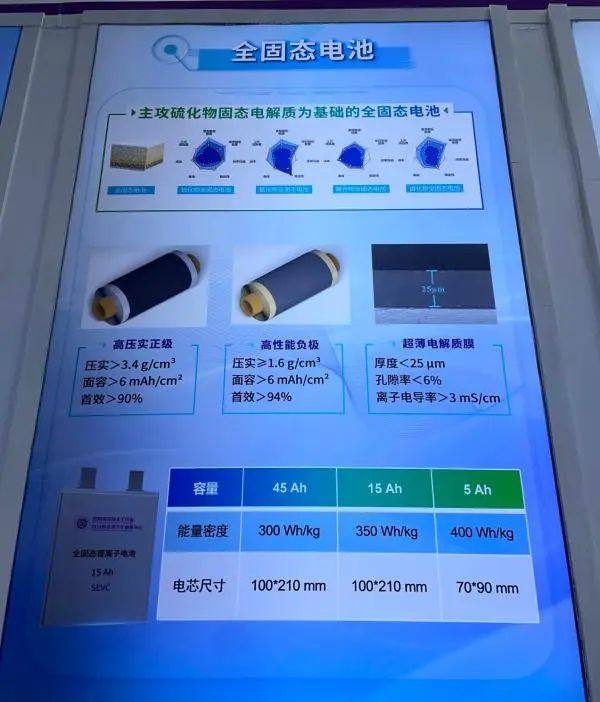

固态电解质膜,目前团队的固态电解质膜厚度做到25微米,离子电导率3 mS/cm,本身的热稳定性较好。

此外,电芯采用复合正极,高压时,压实密度可以做到3.5g/立方厘米,面容做到大于6mAh/立方厘米,复合负极采用硅碳负极,技术的特点是成本低,能耗低。

展会现场欧阳明高院士工作站宣传图片,澎湃新闻记者森宁拍摄

在制备工艺方面。欧阳明高认为,相比于卷绕,固态电池最好使用叠片工艺,这样贴合最好。界面修饰有必要,需要采用一些智能材料来修补。

制造界面的控制方面,全固态电池可采用干法、湿法,现在其团队正在跟头部设备厂商合作,开发专用设备,打通全固态电芯的连续装配工艺流程,建立全固态电池生产线。

中期5—10年,突破高比能量全固态电池,必须用锂金属

欧阳明高认为,全固态要实现500Wh/kg、1000Wh/L的目标,电池负极必须用锂金属,但锂金属有两个问题:巨大的体积膨胀和枝晶生长。国内外有三种应对办法:一是构建三维复合骨架;二是三星SDI公司的做法,采用轻锂层;三是日产公司的做法,采用中间过渡层。

此外,全固态锂金属电池的难点还在于提升电池的循环次数,据欧阳明高介绍,目前500Wh/kg的锂金属电池大概只有几十次的循环,还要做大量的工作。不光是循环,还有快充和安全,因为锂金属熔点是180摄氏度,这些都需要攻关。

值得一提的是,就在近日,总部位于重庆的太蓝新能源对外宣布在固态电池技术领域取得重大突破。公司成功研发出车规级单体容量120Ah、实测能量密度高达720Wh/kg的超高能量密度体型化全固态锂金属电池。不过,太蓝新能源并未公布该电池的循环次数以及量产时间。

“如何找到锂金属负极过渡材料、轻锂材料、骨架材料等,正极包负掺杂技术,连接剂、分散剂材料等,还有很多挑战需要克服。所以时间紧、任务重、技术难,必须寻求新的研发范式的变革,即人工智能。”欧阳明高说。

在演讲的最后,欧阳明高也提到,今年1月21日,中国全固态电池产学研协同创新平台成立。“我们希望通过产学研协同来建立中国全固态电池的技术平台,推进中国全固态电池技术研发,来保持中国固态电池领先优势。”欧阳明高说.(来源:澎湃)

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊