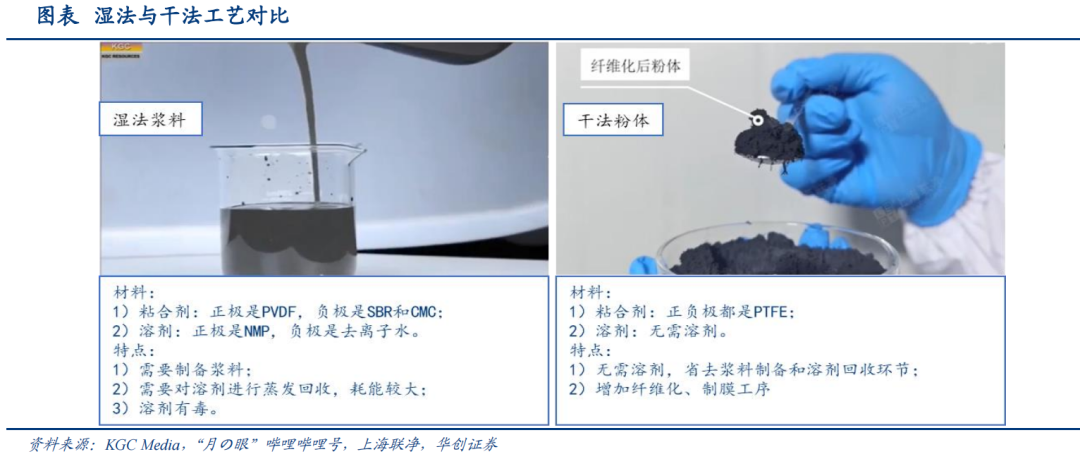

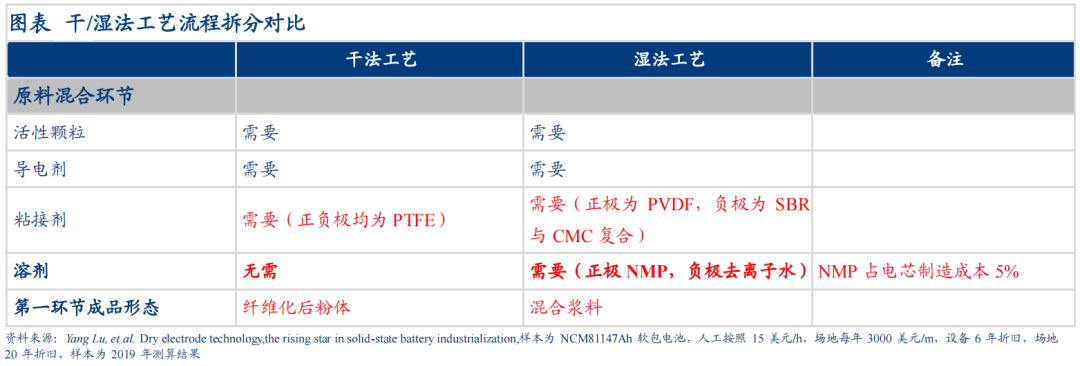

传统湿法工艺是将活性物、导电剂、粘接剂按比例混合在溶剂中,并通过狭缝涂布模头按要求涂覆在集流体表面并辊压。

干法工艺是将活性颗粒、导电剂和进行干混均匀后加入粘接剂,在粘接剂原纤化作用下形成自支撑膜,最后辊压覆盖在集流体表面。

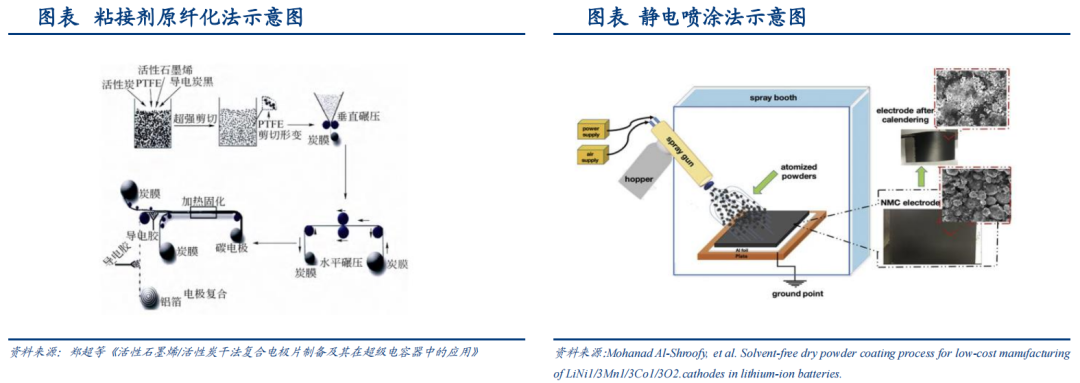

干法制膜包括:粘接剂原纤化法和静电喷涂法,其中粘接剂原纤化是主流。静电喷涂法在后续的可加工性、粘连稳固性、电极柔韧和耐久上表现不如粘接剂原纤化法。

2019 年特斯拉收购 Maxwell 公司,Maxwell 主要采用粘接剂原纤化制膜,而特斯拉目前也是采用粘接剂原纤化法制造自支撑膜。Maxwell 在粘接剂原纤化方案上具有专利的领先优势。美国和日本分别是粘接剂原纤化法和静电喷涂法工艺的领先国家,其中,Maxwell 和 Toyota 各是两种工艺的代表公司。

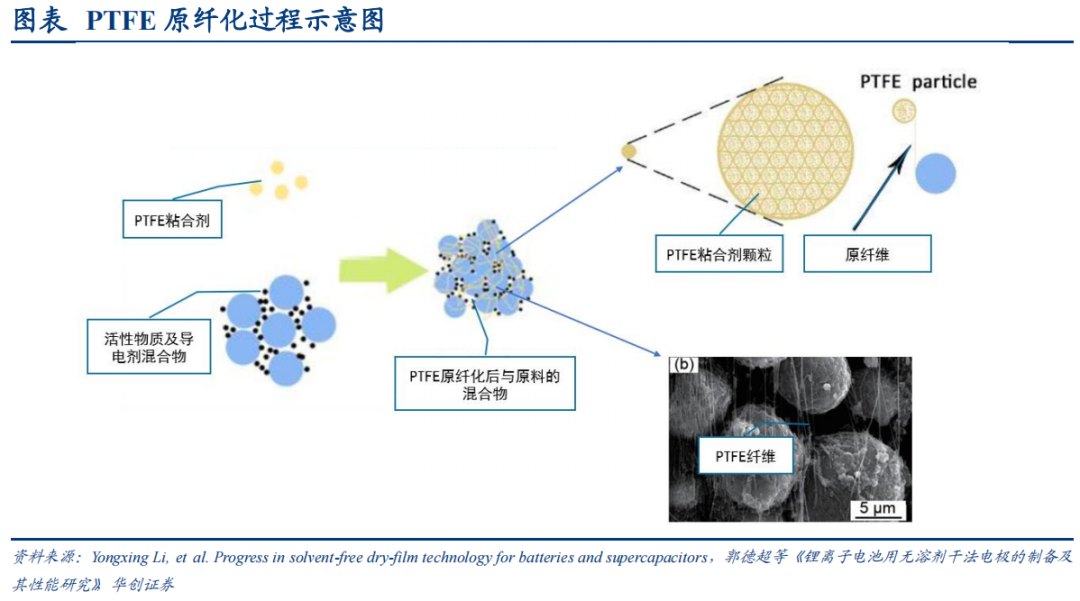

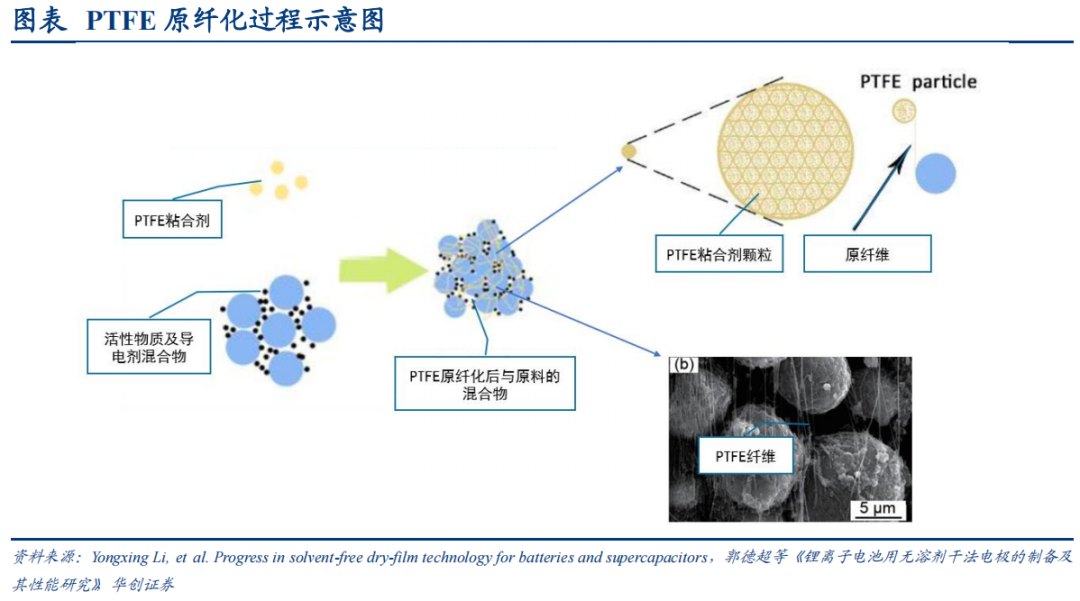

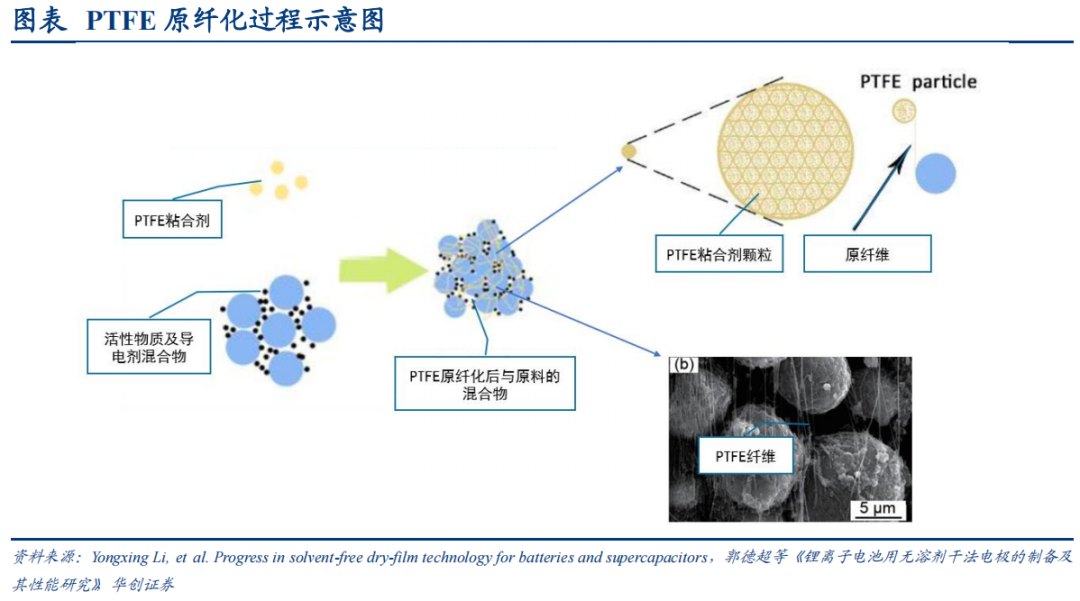

粘接剂原纤化法是将活性物质粉末与导电剂混合后加入 PTFE 粘接剂,然后对干混合物施加外部的高剪切力,使 PTFE 原纤化后粘合电极膜粉末,最终挤压混合物形成自支撑膜。

静电喷涂法是用高压气体预混活性物质、导电剂以及粘接剂颗粒,在静电喷枪的作用下使粉末带负电荷并喷至带有正电荷的金属箔集流体上,然后对载有粘接剂的集流体进行热压,粘接剂融化后会粘连其他粉末并被挤压成自支撑膜。

原纤化是在外部剪切力作用下,PTFE变成原纤维的过程。由于PTFE范德华力较低,堆积松散,在外部剪切力的作用下会从团聚物变成原纤维,原纤维呈网状粘合电极粉末。

温度、剪切是影响 PTFE 原纤化的重要因素。当温度高于 19 度,PTFE 会从三斜晶系转变为六方晶系,分子链会变软,也是形成原纤维的主要原因。

原纤化制膜是极片辊压的前段环节,主流的原纤化制膜机器为:1)气流粉碎机;2)螺杆挤出机;3)开炼机。

在 PTFE 与活性物质充分混合后,混合物被送入原纤化制膜机,在机器的辊压下混合物会形成自支撑膜。Maxwell 实验数据显示,进料速度越小,原纤化电极膜的阻抗越大;与此同时,电极膜阻抗会伴随辊压的力度增加而降低。

长按识别二维码关注公众号,点击公众号下方菜单栏左侧“微信群”,申请加入群聊

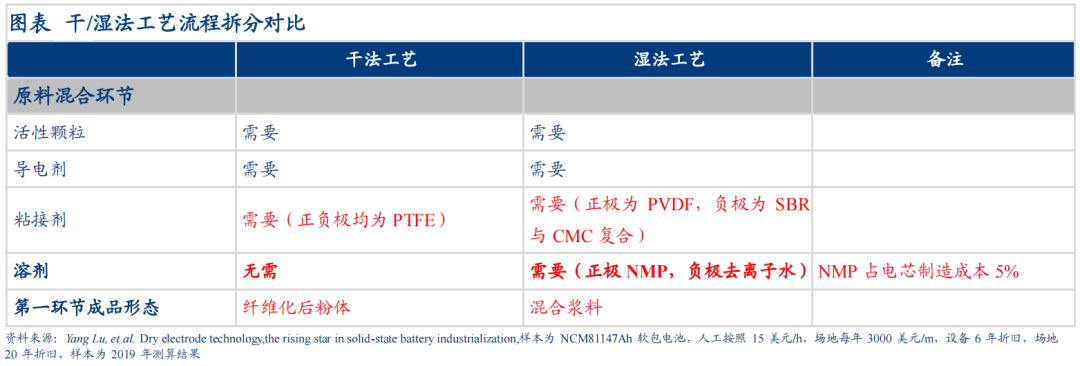

干法制造工艺步骤少,批量化生产后,电芯制造成本可综合降低18%,降幅0.056元/ Wh。

传统湿法工艺中,涂布干燥及溶剂回收环节,分别占设备、人工、厂房成本和能源成本的 22.76%和53.99%。干法工艺将传统湿法的浆料涂布改为制造自支撑膜,因此它无需 NMP 溶剂,省去了电极干燥及溶剂回收环节,实现更低的电芯制造成本。

干法工艺对环境更友好,且更适配大规模生产。NMP(N-甲基吡咯烷酮)溶剂有毒,对环境不友好,且在传统湿法工艺中需要对其进行回收,会消耗大量的能量。干法工艺无需溶剂,在极片涂布环节减少烘烤及溶剂回收环节,工艺流程更简单,设备占地面积更小,更适配极片的大规模生产。

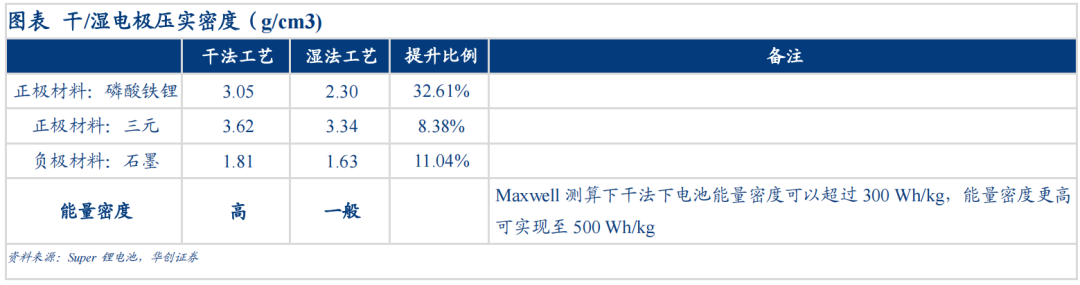

2、干法工艺提升活性物质压密,能量密度提升 20%

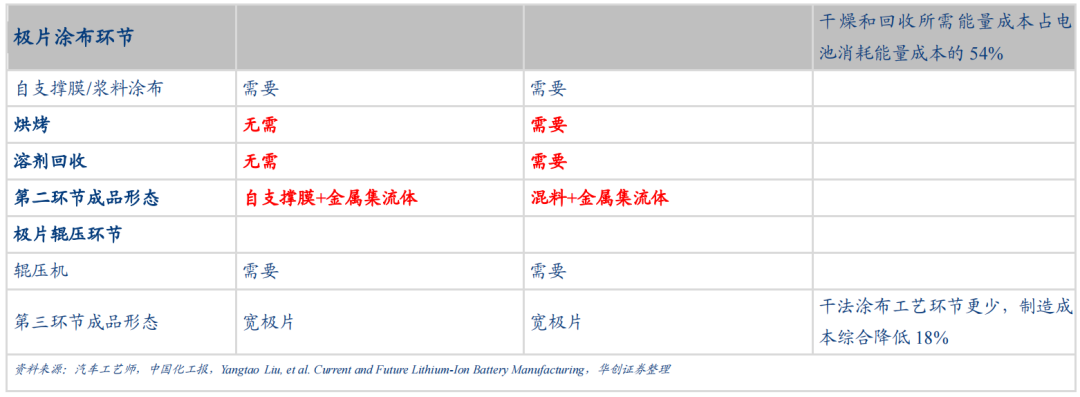

干法电极在 PTFE 原纤化的作用下,较湿法电极可以实现更加平整的形貌。由于湿法需要溶剂,在溶剂蒸发后,活性物质与导电剂之间会留出更多空隙,空隙导致材料的压实密度不高。干法不存在烘干过程,因此不存在溶剂蒸发后留下的空隙,颗粒之间的接触更为紧密。

干法电极可以做到更大的压实密度。干法条件下压实后,裂纹、微孔等问题更少。

磷酸铁锂压实密度可从 2.30 g/cm3 提升至 3.05 g/cm3,提升幅度 32.61%;三元材料压实密度可从 3.34 g/cm3 提升至 3.62 g/cm3,提升幅度 8.38%。

石墨负极压实密度可从 1.63 g/cm3提升至 1.81 g/com3,提升幅度 11.04%。由于单位体积下含有更多的活性物质,因此干法电极也具备实现更大能量密度的技术路径。

相同条件下,干法电池能量密度可提升 20%。根据 Maxwell 的实验数据,干法电极能量密度可以超过 300 Wh/kg,且具备实现 500 Wh/kg 的可能性。

干法电极厚度极限更大,可以提升面容量。传统湿法电极涂布厚度极限是 160 µm,而干法的厚度区间为 30 µm-5 mm。更大的厚度区间也能适配更多样的活性物质。

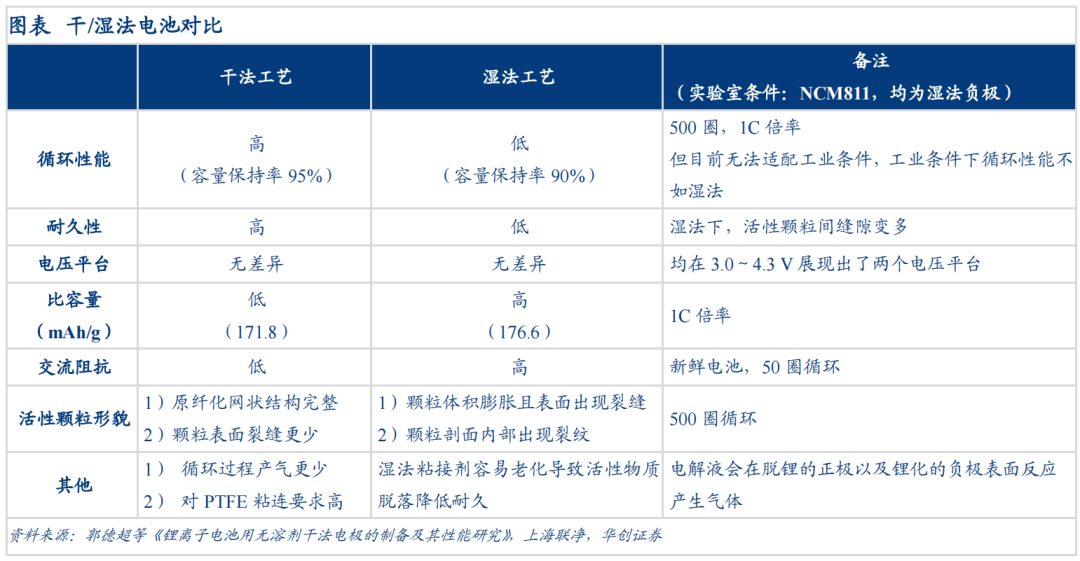

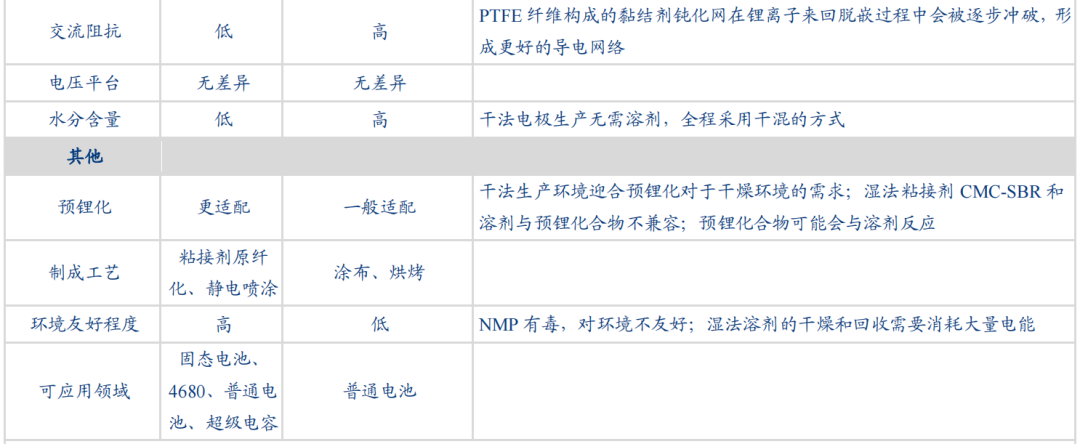

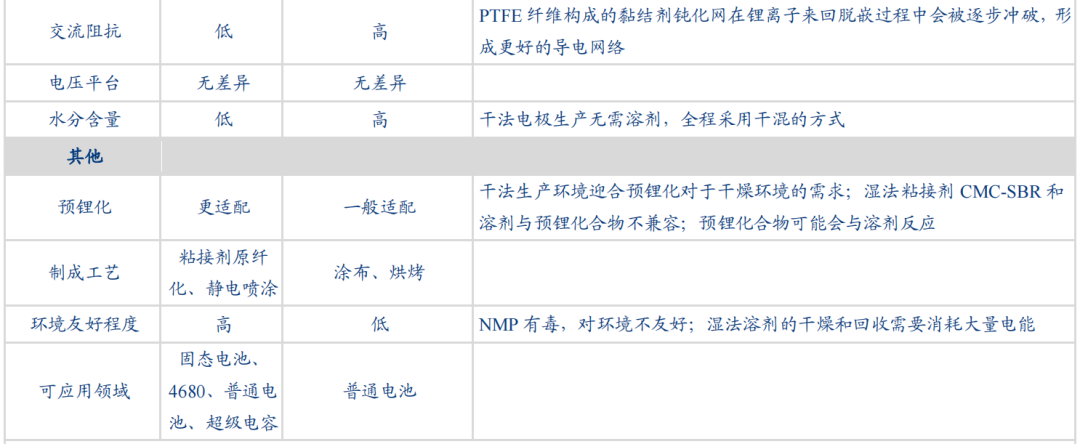

干法工艺电池的循环性能、耐久度和阻抗在实验室条件下均更优。由于目前还没有工业实际生产数据,故本文引用的是《锂离子电池用无溶剂干法电极的制备及其性能研究》的论文公开数据。

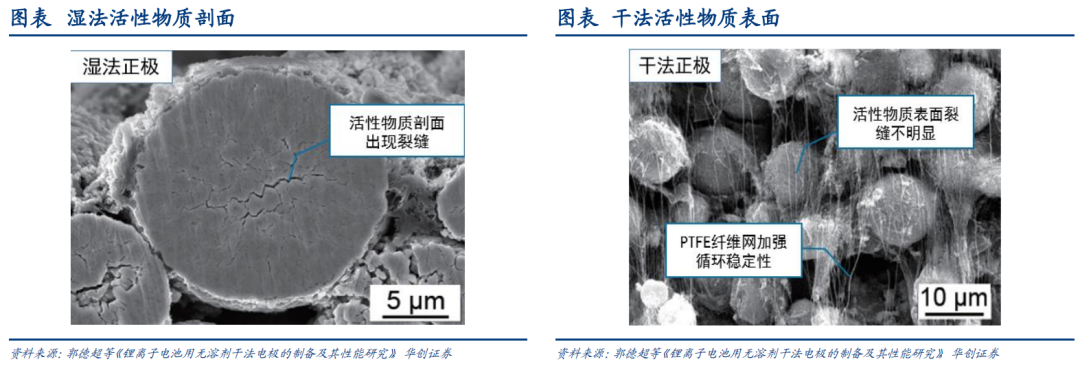

纤维网提升干电极的材料稳定性,进而增强电性能。湿法工艺中,在电池经历 500 圈循环后,活性颗粒内应力不断积累,导致剖面出现裂纹,最终降低了电池性能。

在干法工艺下,纤维网包覆在活性材料表面,在经历 500 圈的充放电后,网状结构保持完整,颗粒表面的裂缝较少,与此同时,原纤化后的网状结构能抑制活性物质体积膨胀,防止颗粒从集流体上脱落,增强了稳定性,提高了电性能。

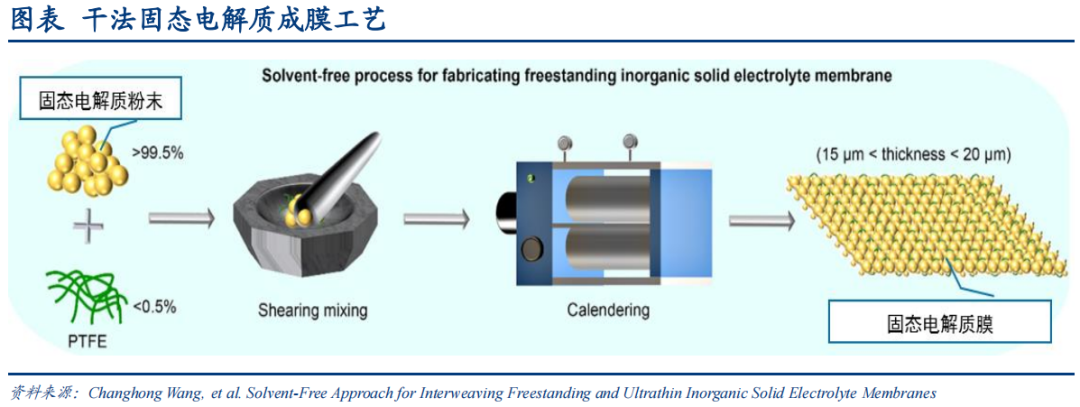

1、固态电池&干电极:抛弃传统液态原材料,但均面临固固界面问题

固态电池是下一代锂电池,抛弃传统液态电解液。干法电极抛弃传统液态溶剂,与固态电池设计理念类似。在干法技术的赋能下,固态电池的极片制造过程可以实现完全干燥,消除了湿法工艺烘干后,溶剂分子的残留问题。此外,利用粘接剂的原纤化作用制造固体电解质膜,能提升固态电池性能:

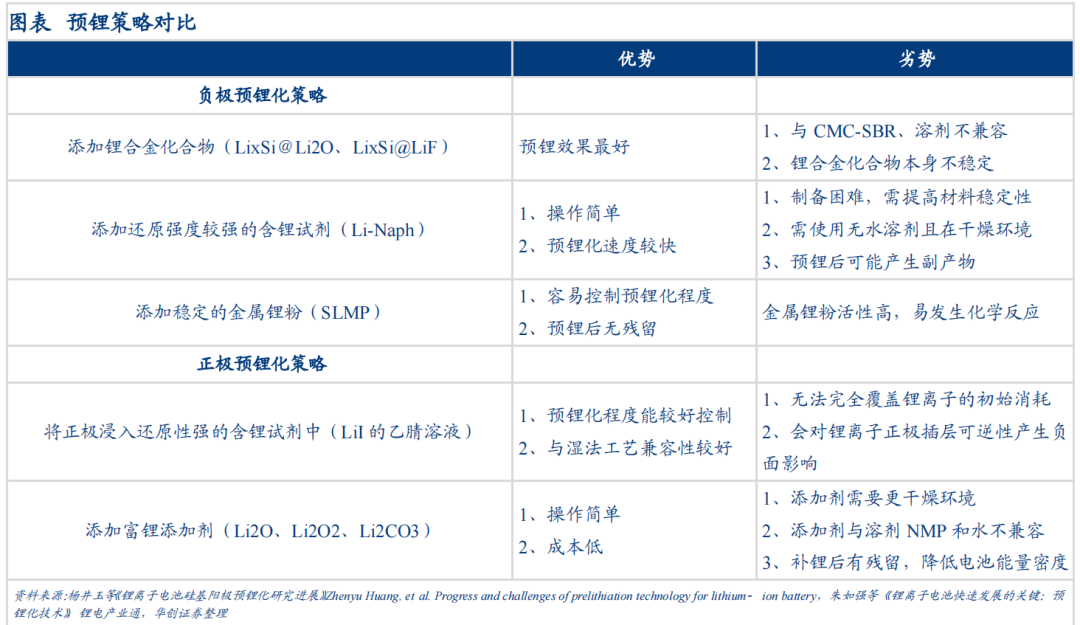

预锂化策略用于缓解电池首周循环的锂离子损失。锂离子会与负极反应形成SEI 膜,造成 6%-15%的锂离子不可逆损失。

预锂策略更偏好干燥的电极生产环境。湿法下,溶剂会与预锂添加剂产生副反应,消耗活性锂,增加电池阻抗削弱预锂效果,干法无需溶剂,干燥的生产环境更适配预锂化策略的需求。

1.粘接要求更高

原因:锂电池比表面积小,锂离子脱嵌带来的膨胀系数高,多次循环后干法容易脱粉

解决方案:对粘接剂 PTFE 进行改性增强粘合效果,如将 PTFE 混合非原纤化粘接剂,并缩小其他粘接剂粒径;采用新型材料PTFE-AGT 粉末代替 PTFE

原因:干混制膜过程可能破坏活性物质

解决方案:提升原纤化制膜机的性能

3.内部阻抗变大

原因:铝箔与活性物质界面阻抗大;大电流下可能存在极化问题;固-固界面阻抗大

解决方案:在铝箔表面涂覆导电炭以及进行电晕处理,经电晕处理的铝箔交流内阻可降低 20%左右;更改正负极材料、提高电解液导电率、减小极片厚度;引入更大压力辊压机,抵消固-固分子间的力

4.PTEE 易与负极发生反应

原因:PTFE 的LUMO 轨道能量更低,容易接 受电子,导致电池容量下降

解决方案:在 PTFE表面涂覆一层导电炭进行钝化改性,减弱 PTFE和负极的反应

5.正极辊压要求更高

原因:正极活性材料电化学活性高,辊压过程中容易发生化学变化;辊压后自支撑膜仍容易掉粉

解决方案:增加添加剂,改良电极配方;更换辊压设备

6.粘接剂分布均匀要求更高

原因:PTFE 粘接剂粒径大,削弱粘连效果

解决方案:更换压延设备并多次辊压

在制造流程上,干电极步骤更少,制造成本及能耗更低,原料对环境友好,更适配大规模生产;在电池性能上,干法电池可以实现更高的能量密度,电池的电性能和机械性能均更优;在应用端,干法电池更适配固态电池、4680 等新一代电池的制造需求。

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。

为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊