锂离子电池因其能量密度高、循环寿命长、倍率性能好等优点,被广泛应用于便携式电子设备、电动汽车及储能系统中。

如何进一步提升锂离子电池的能量密度和循环寿命也成为电池领域的研究热点。锂的损耗是导致电池发生衰减的直接原因。

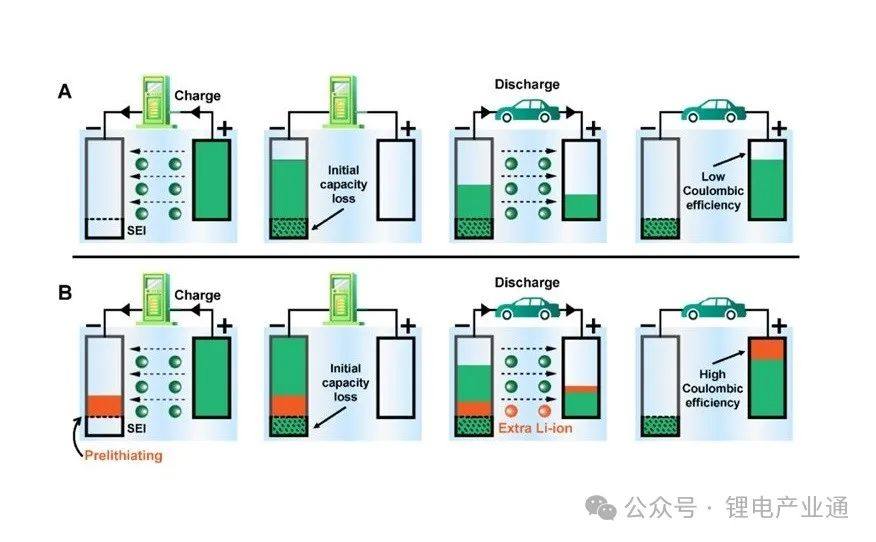

例如,在电池的首次充放电过程中,电解液会在负极表面形成固态电解质界面膜(SEI膜),SEI膜的形成会消耗大量的活性锂离子,进而导致电池首圈循环的库伦效率偏低。

在电池的充放电循环过程中,正极活性材料颗粒的开裂粉碎、SEI膜的增厚和修复等均会消耗活性锂离子,进而造成电池循环性能的明显下降。

通过补锂添加剂的加入可以改善锂电池的首圈效率、能量密度和循环寿命。但是,目前的补锂添加剂处于初期发展阶段,在生产和应用层面仍存在诸多的不足。

2023年11月13日,宁德时代吴凯,谢浩添,张楠楠等人申请了一篇补锂剂专利,专利名称为“补锂添加剂、正极极片、电池、用电装置”,本专利于2023年12月15日正式公布,仅历时32天,非常迅速。

本专利提出一种方法,既可以提高补锂添加剂的补锂效果,又可以提升含有该补锂添加剂的正极浆料的加工性能。

长按识别二维码,申请加入群聊

下面介绍本专利内容。

补锂剂一方面可以填补在首次充放电过程中形成SEI时造成的活性锂离子损失,使电池在后续的循环过程中具有足够多的可逆活性锂离子,提升电池的能量密度;另一方面,补锂剂也可用于弥补循环过程中发生的锂消耗,提升电池的循环性能。

根据补锂剂在电池中的作用位置,可分为正极补锂剂和负极补锂剂。

正极补锂剂可以与正极活性材料、粘结剂等共同形成正极浆料,进而涂覆在正极集流体表面构造成正极活性材料层。补锂剂在电池首次充电过程中释放锂离子,补充形成SEI等现象造成的活性锂离子损失。

为了提高补锂效果,通常采用锂离子含量较高的富锂材料作为正极补锂添加剂。

富锂材料具有较强的碱性,富锂材料过强的碱性导致其在制备正极浆料时,会与酸性粘结剂发生反应,例如,以粘结剂聚偏二氟乙烯(PVDF)为例,当PVDF与补锂剂混合时强碱性的补锂剂会进攻PVDF的碳碳键,使得PVDF分解并脱出氟化氢分子,导致正极浆料出现化学凝胶不良,进而使得正极活性材料层与正极集流体之间的粘结力下降、易发生正极活性材料层自正极集流体表面剥离等问题。

在本申请中,通过将呈碱性的第一补锂剂与呈酸性的第二补锂剂相混合,复合的补锂添加剂共同呈现为弱碱性,当将混合得到的补锂添加剂与酸性粘结剂混合时,由于补锂添加剂的碱性较弱,因此对于酸性粘结剂的破坏较少,减少了正极浆料化学凝胶不良的发生,有效地提升了正极浆料的加工性能;同时补锂添加剂也能较好地发挥补锂性能,提高电池循环性能。

本申请公开了补锂添加剂、正极极片、电池、用电装置。

补锂添加剂包括:第一补锂剂和第二补锂剂。

第一补锂剂,所述第一补锂剂包括第一内核,所述第一内核满足化学式LiaMbOc,其中a为1.5-6,b为0-2,c为1-6,M元素包括镁元素、钙元素、钒元素、铬元素、锰元素、铁元素、钴元素、镍元素、铜元素、锌元素、铌元素、钼元素、钌元素、锡元素、硅元素、碳元素、硼元素中的至少一种。

第一补锂剂中的碳元素的质量分数为k1,所述第一补锂剂中锂元素的质量分数为q1,k1/q1为0-2。K1为0%-30%,q1为7%-70%。

第二补锂剂,所述第二补锂剂包括第二内核,所述第二内核满足化学式LidCeOf,d为1.5-6,e为3-5,f为1.5-6,补锂添加剂中第一补锂剂的质量分数为m1,补锂添加剂中第二补锂剂的质量分数为m2,m1:m2小于或等于(10:1)。

第二补锂剂中的碳元素的质量分数为k2,所述第二补锂剂中锂元素的质量分数为q2,k2/q2大于或等于2.5。K1为15%-70%,q1为8%-20%。

通过将第二补锂剂与第一补锂剂共混可以有效降低第一补锂剂的碱性。

以补锂剂是LixCyOz为例,基于酸碱质子理论可知,锂属于碱金属,草酸锂为强碱弱酸盐,呈碱性;当LixCyOz中碳的比例升高时,补锂剂的酸性增强,当LixCyOz中锂的占比升高时,补锂剂的碱性增强。

由此可知,对于补锂剂而言,随着锂质量分数的升高,补锂剂的补锂克容量相应升高,同时补锂剂的碱性也相应提高;相应地,随着碳质量分数的升高,补锂剂的碱性相应降低,同时补锂剂的补锂克容量相应降低。

由此,通过具有较高锂质量分数的第一补锂剂的加入可以提高补锂添加剂的补锂克容量,提高补锂效果;通过具有较高碳质量分数的第二补锂剂的加入可以改善补锂添加剂的酸碱性,使得补锂添加剂呈现为弱碱性,减少因补锂添加剂碱性过强所导致的正极浆料凝胶等不良。

通过共同使用第一补锂剂和第二补锂剂作为补锂添加剂,既可以提高补锂添加剂的补锂效果,又可以提升含有该补锂添加剂的正极浆料的加工性能。

一种正极极片,其特征在于,包括正极集流体和位于所述正极集流体至少一侧的正极活性材料层,所述正极活性材料层包括正极活性材料和补锂添加剂,所述补锂添加剂包括上述的补锂添加剂。

正极极片活性材料层中所述补锂添加剂的质量分数为0.1%-10%。正极极片活性材料层包括粘结剂,所述粘结剂包括聚偏二氟乙烯、海藻酸钠、聚乙烯醇、聚甲基丙烯酸甲酯、氢化丁腈橡胶、聚四氟乙烯、聚丙烯酸中的至少一种。由此,可以提高正极活性材料层与正极集流体之间的粘结效果。

在一些实施方式中,正极集流体可采用金属箔片或复合集流体。

例如,作为金属箔片,可采用铝箔。复合集流体可以包括高分子材料基层和形成于高分子材料基层至少一个表面上的金属层。复合集流体可通过将金属材料(铝、铝合金、镍、镍合金、钛、钛合金、银及银合金等)形成在高分子材料基材(如聚丙烯(PP)、聚对苯二甲酸乙二醇酯(PET)、聚对苯甲酸丁二醇酯 (PBT)、聚苯乙烯 (PS)、聚乙烯 (PE)等的基材)上而形成。

在一些实施方式中,可以通过以下方式制备正极极片:将上述用于制备正极极片的组分,例如正极活性材料、补锂剂、导电剂、粘结剂和任意其它的组分分散于溶剂(例如N甲基吡咯烷酮)中,形成正极浆料,将正极浆料涂覆在正极集流体上,经烘干、冷压等工序后,即可得到正极极片。

长按识别二维码,申请加入群

在一些实施方式中,负极集流体可采用金属箔片或复合集流体。

例如,作为金属片,可以采用铜箔。复合集流体可以包括高分子材料基层和形成于高分子材料基材至少一个表面上的金属层。复合集流体可通过将金属材料(铜、铜合金、镍、镍合金、钛、钛合金、银及银合金等)形成在高分子材料基材(如聚丙烯(PP)、聚对苯二甲酸乙二醇酯(PET)、聚对苯二甲酸丁二醇酯 (PBT)、聚苯乙烯 (PS)、聚乙烯(PE)等的基材)上而形成。

在一些实施方式中,负极活性材料层还可选地包括粘结剂。粘结剂包括丁苯橡胶(SBR)、聚丙烯酸(PAA)、聚丙烯酸钠(PAAS)、聚丙烯酰胺 (PAM)、聚乙烯醇 (PVA)、海藻酸钠(SA)、聚甲基丙烯酸(PMAA)及羧甲基壳聚糖(CMCS)中的至少一种。

在一些实施方式中,负极活性材料层还可选地包括导电剂。导电剂包括超导碳、乙炔黑、炭黑、科琴黑、碳点、碳纳米管、石墨烯及碳纳米纤维中的至少一种。

在一些实施方式中,可以通过以下方式制备负极极片:将上述用于制备负极极片的组分,例如负极活性材料、导电剂、粘结剂和任意其它组分分散于溶剂(例如去离子水)中,形成负极浆料;将负极浆料涂覆在负极集流体上,经烘干、冷压等工序后,即可得到负极极片。

通常情况下,电池包括正极极片、负极极片、电解质和隔离膜。在电池充放电过程中,活性离子在正极极片和负极极片之间往返嵌入和脱出。电解质在正极极片和负极极片之间起到传导离子的作用。隔离膜设置在正极极片和负极极片之间,主要起到防止正极与负极之间短路的作用,同时可以使离子通过。

在电池充电时,锂离子会从正极活性材料中脱出,经电解质扩散后迁移至负极极片表面,并嵌入负极活性材料中;在电池放电时,锂离子会从负极活性材料中脱出,再经由电解质扩散后迁移至正极极片表面,并嵌入正极活性材料中。

负极活性材料在充放电过程中会因锂离子的嵌入发生体积膨胀,因锂离子的脱出发生体积收缩,进而负极活性材料会在电池的充放电循环过程中持续地发生体积变化。

通常具有较高克容量的负极活性材料在充放电过程中的体积变化更大,以在充放电循环过程中具有较大体积膨胀的负极活性材料,如硅基负极活性材料为例,含有硅基负极材料的负极极片在充放电循环过程中存在巨大的体积效应,导致负极极片内部的电解液会逐渐沿负极极片的一侧被挤出,从而导致电解液对负极极片部分区域的浸润性降低,最终导致析锂发生,从而显著影响电池单体的循环寿命和容量。

在本申请中,通过对正极极片中的补锂添加剂进行优化设计,当正极活性材料层中的补锂添加剂在首次充电过程中释放出锂离子后,剩余部分仅留存少量金属盐,使得补锂添加剂原本占据的孔洞结构出现较大空隙;或者由于分解产气使得补锂添加剂原本占据的孔洞结构完全空出,由此使得正极极片的孔隙率得到了提升。

当负极极片在充电过程中发生膨胀时,正极极片中的孔隙结构会被挤压,缓解了负极极片上的膨胀应力,减少了负极极片内部的电解液挤出,提高电解液对负极极片的浸润性。采用高克容量的负极活性材料可以有效提升电池的能量密度,电解液对负极极片的浸润性的提升也极大地提高了电池的循环性能。

下面列举一个实例说明具体制备方法。

第一补锂剂合成方法

将Fe2O3和Li2O按照Li:Fe的摩尔比为5.12:1进行固相混合,在氩气气氛下加热至300℃,并保持6h,得到第一内核铁酸锂,之后加入纳米氧化铝包覆剂,其中,氧化铝与铁酸锂的质量比为1:100,使用高混机混合均匀,之后在900℃下保持8h,得到表面包覆有氧化铝的铁酸锂。

之后将前述得到的表面包覆有氧化铝的铁酸锂进行破碎,破碎后将多巴胺 (DA,C8HNO2)与铁酸锂按照质量比为1:28的比例混合,使得多巴胺在铁酸锂表面聚合并形成聚多巴胺(PDA)纳米薄膜,然后将PDA包覆后的材料在氙气气氛下900℃保持8h后,得到第一补锂剂,其中第一补锂剂的第一内核为铁酸锂,第一子包覆层为Al2O3,第二子包覆层为碳材料。

第二补锂剂合成方法

取方酸晶体(CAS:2892-51-5),按固液比1:2溶解于水中,按Li+:C4O42-摩尔比为2:1加入Li 浓度为65g/L的氢氧化锂溶液,搅拌反应2h后得到第二内核,将第二内核与质量分数为1wt%的碳纳米管溶液混合,第二内核与碳纳米管的质量比为6:1,超声30min后在烘箱内在150℃保持8h蒸发结晶,得到第二补锂剂。

其中,补锂添加剂包括第一补锂剂和第二补锂剂,第一补锂剂和第二补锂剂的质量比为9:1。

正极极片制备

将正极活性材料LiFePO4(LFP)、导电剂乙炔黑、粘结剂PVDF、补锂添加剂按重量比为95:1:2:2,在N-甲基吡咯烷酮溶剂(NMP)体系中充分搅拌混合均匀后,得到正极浆料,正极浆料的固含量为60%,将正极浆料涂覆于A1箔上烘干、冷压,得到正极极片。LFP颗粒的Dv50粒径为1.2um。其中正极极片表面的正极浆料的面密度为20g/cm2。

负极极片的制备

将负极活性材料人造石墨、导电剂乙炔黑、粘结剂丁苯橡胶(SBR)、增稠剂羧甲基纤维素钠(CMC-Na)按照重量比为96.5:0.7:1.8:1,在去离子水溶剂体系中充分搅拌混合均匀后,得到负极浆料,将负极浆料涂覆于铜箔上烘干、冷压,得到负极极片。其中负极极片表面的负极浆料的面密度为15g/cm2.

电池组装

以厚度为12um的PE/PP多孔聚合薄膜作为隔离膜。将碳酸乙烯酯 (EC) 和碳酸二乙酯(DEC)以50/50的质量比混合,并溶解1.1M LiPF6锂盐,以形成电解液。

将正极极片、隔离膜、负极极片按顺序叠好,使隔离膜处于正极极片与负极极片中间起到隔离的作用,并卷绕得到裸电芯。将裸电芯置于外包装中,注入配好的电解液并封装,以获得电池。

本申请对电池的形状没有特别的限制,其可以是圆柱形、方形或其它任意的形状。

在一些实施方式中,电池可以组装成电池模块,电池模块所含电池的数量可以为一个或多个,具体数量本领域技术人员可根据电池模块的应用和容量进行选择。

在一些实施方式中,上述电池模块还可以组装成电池包,电池包所含电池模块的数量可以为一个或多个,具体数量本领域技术人员可根据电池包的应用和容量进行选择。

电池、电池模块、电池包可以用作用电装置的电源,也可以用作用电装置的能量存储单元。用电装置可以包括移动设备(例如手机、笔记本电脑等)、电动车辆(例如纯电动车,混合动力电动车、插电式混合动力电动车、电动自行车、电动踏板车、电动高尔夫球车、电动卡车等)、电气列车、船舶及卫星、储能系统等,但不限于此。

为了更好促进行业人士交流,艾邦搭建有锂离子电池补锂技术群,包括正极补锂技术,负极补锂技术中涉及到的材料和设备企业,欢迎大家申请加入。

长按识别二维码,申请加入群聊

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊