当前三元正极材料主要有三大发展趋势:单晶化、高电压化、高镍化。

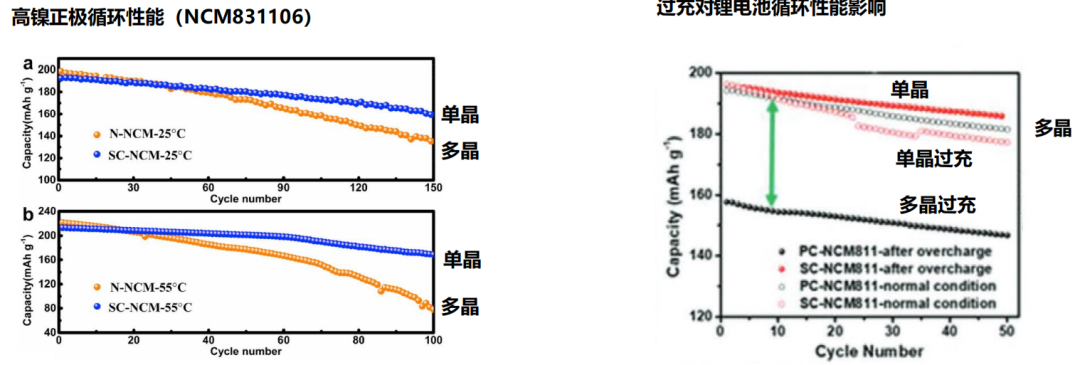

发展单晶主要是为了提高电池的循环寿命,高镍和高电压主要是为了提高能量密度。

各技术方向交叉发展,比如高镍单晶,代表性企业容百科技等

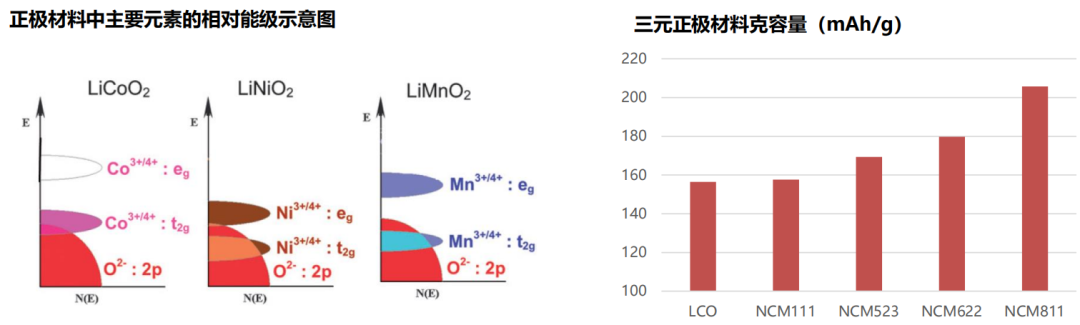

从电子结构来看,钴(Co)的eg轨道为空轨道,t2g轨道与氧(O)的2p轨道有较大重叠,深度脱锂时容易析氧,出现结构塌陷。此外钴的t2g轨道与氧的2p轨道形成π键,作用力较弱,电子易转移。

镍(Ni)的eg轨道与氧的2p轨道重叠非常小,因此理论上镍的eg轨道上电子可以完全失去,镍酸锂的有效容量更高。对于锰,当镍含量超过锰时,锰会转变为4价形态存在,非常稳定。

一般而言,在NCM体系中,钴含量越高,倍率性能越好;镍含量越高,克容量越高;锰含量越高,结构越稳定。一般8系三元的克容量可以做到超过200mAh/g。

与中低镍材料相比,三元高镍材料的钴含量逐步减少,但是在导电性、锂离子扩散性能等方面,也可以做的很好。电导率方面:NCM523为4.9×10-7s/cm,811可以做到1.7×10-5s/cm。 锂离子扩散系数:5系可以做到10-10级别,8系可以做到10-8级别。

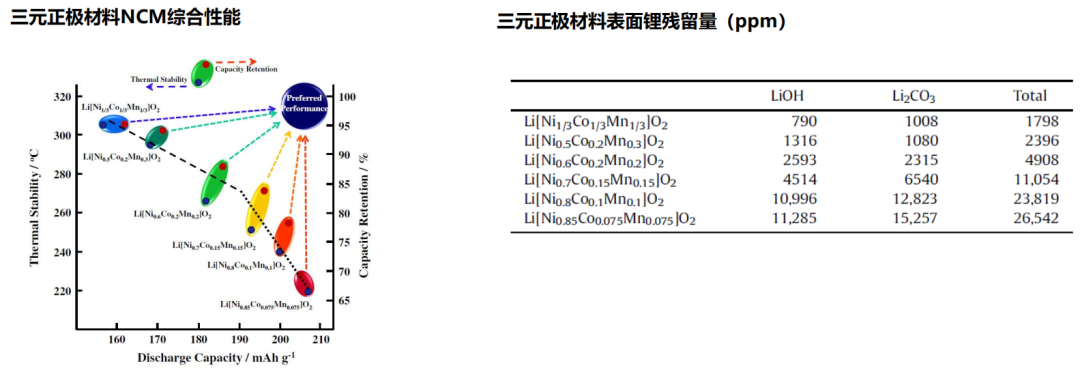

与普通三元相比,高镍三元材料性能更活泼,在应用中也带来许多新的挑战。

(2)循环寿命下降。同样的电解液配方体系等,高镍三元循环性能可能会衰减的更快。

(3)高镍材料在制备与存储过程中,更容易与空气中的水和CO2反应,生产LiOH和Li2CO3。进一步影响:正极浆料粘度大,涂布不均匀;与电解液反应;正极电阻增加等。

高镍中的镍主要以三价形态存在。镍从镍盐到前驱体,都是以二价形态存在。在三元NCM材料中,当锰的含量较高时,Ni3++Mn3+→Ni2++Mn4+,大部分镍是以2价形式存在(LiNi0.5Mn0.5O2)。但是在高镍材料中,镍主要以三价存在( LiNiO2 )。

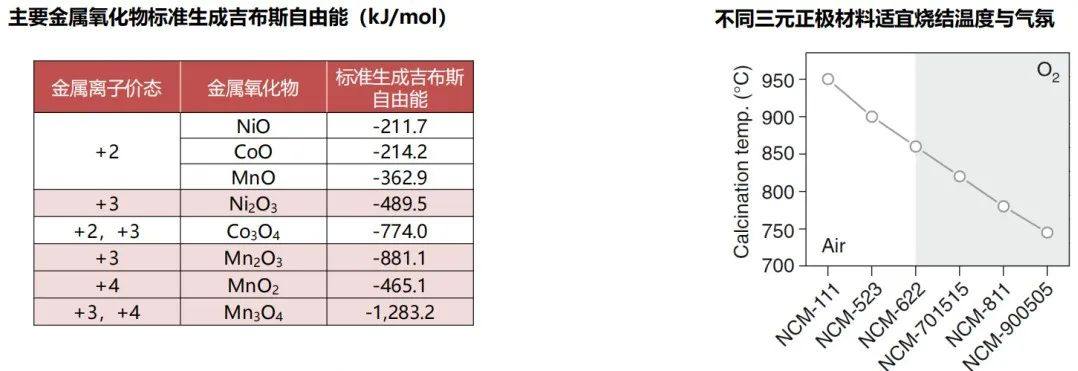

(2)碳酸锂高温烧结会分解产生CO2,影响二价镍氧化。

(3)锂源换成氢氧化锂后对设备腐蚀大。高镍材料,镍含量越高,适宜的烧结温度越低。

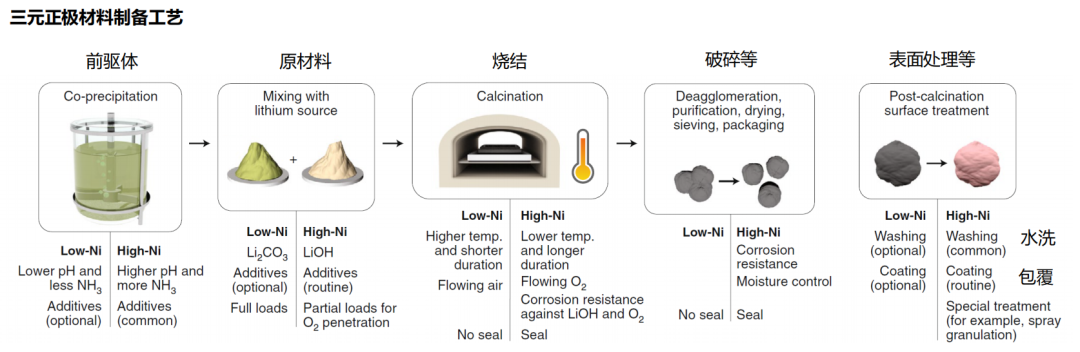

高镍三元正极的主要制备流程和普通三元一样,上游的前驱体制备,然后混料、烧结、破碎、表面处理等。高镍三元制备中,前驱体共沉淀时需要碱性更强,锂源一般用氢氧化锂,烧结温度更低,烧结气氛氧气,烧结完以后需要水洗和表面包覆等。

与高电压化趋势相同,在高镍材料体系中,采用单晶颗粒,也非常具有潜力。

(2)可以提高安全性。当锂电池过充时,在晶界处会大量产生氧气。采用单晶可以减少产氧,提高安全性。

无论是高电压方向,还是高镍方向,主要目标都是为了提高正极材料的克容量。若将两者结合,理论上正极材料的克容量可以达到更高的水平,但是在实际应用中可能面临更大的挑战。

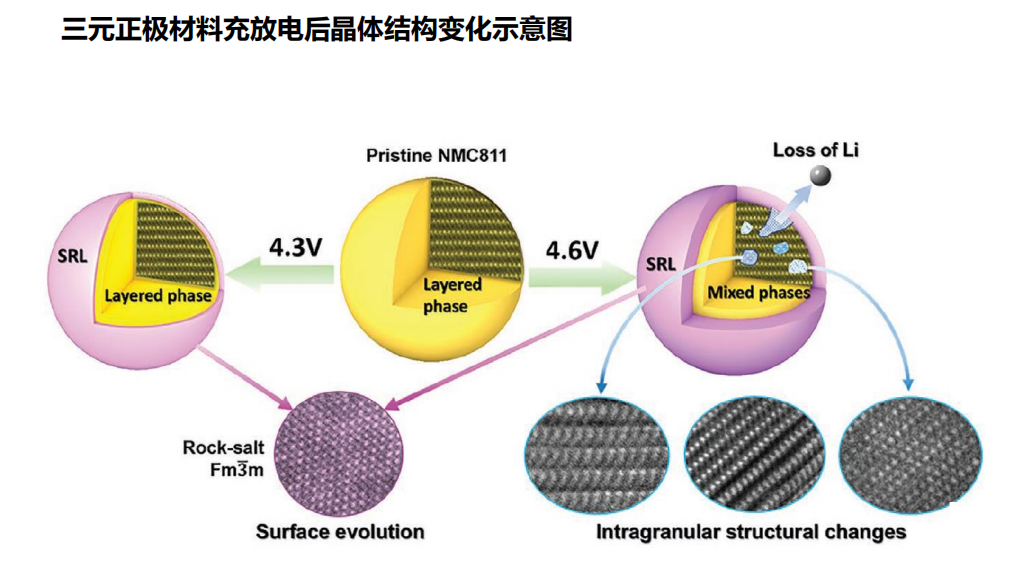

高镍高电压更难实现。高镍三元材料在高电压体系下,不仅仅只是晶体结构的表面性能发生恶化,甚至晶体内部的结构也会发生恶化。

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。

为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊