新能源汽车电控系统拓展车用pcb新空间

新能源汽车推广节奏快,电驱系统增大汽车PCB应用场景

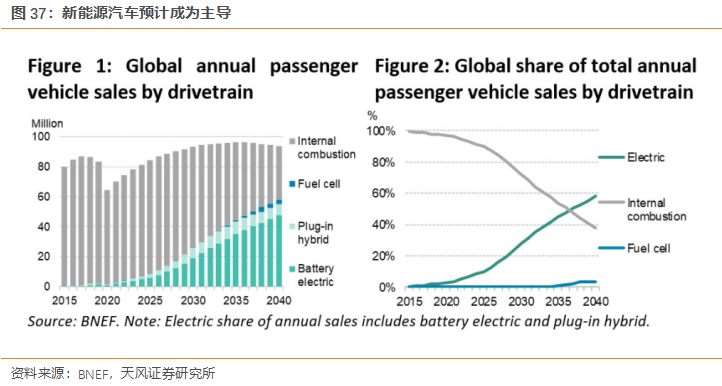

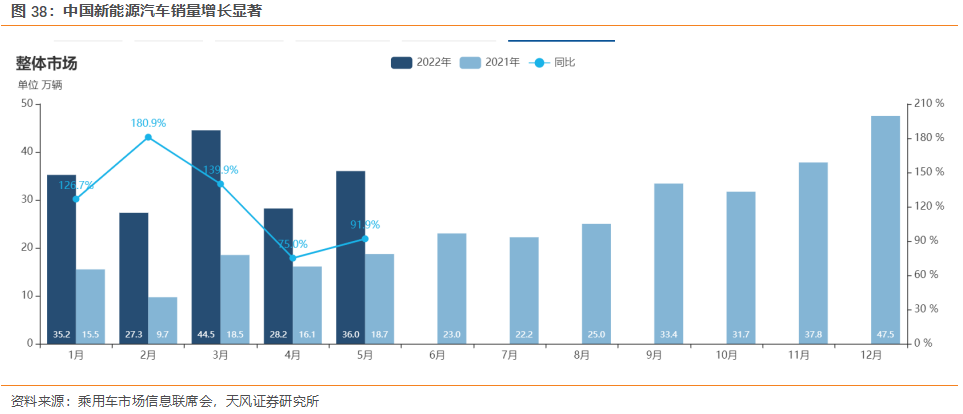

新能源汽车进入放量增长期。根据BNEF预测,未来电动车将占据主导地位,电池电动车将占比超过新车销售量50%,新能源汽车成为全球主要应用车型。2022年5月中国新能源乘用车销量同比增速达到91.9%,新能源汽车销量的增加将增加汽车电子销量。

中国新能源乘用车销量增速较高。根据中国乘用车市场信息联席会数据,2021年中国新能源乘用车销量对比2020年增长显著,1-12月每个月的同比增速均超过120%,全年累计销量超299万辆,同比2020年增长169%。2022年继续延续快速增长态势,前五个月累计销售171.2万辆,同比增长145.6%。我们认为,新能源汽车是汽车行业既定趋势,未来有望维持较高增速增长。

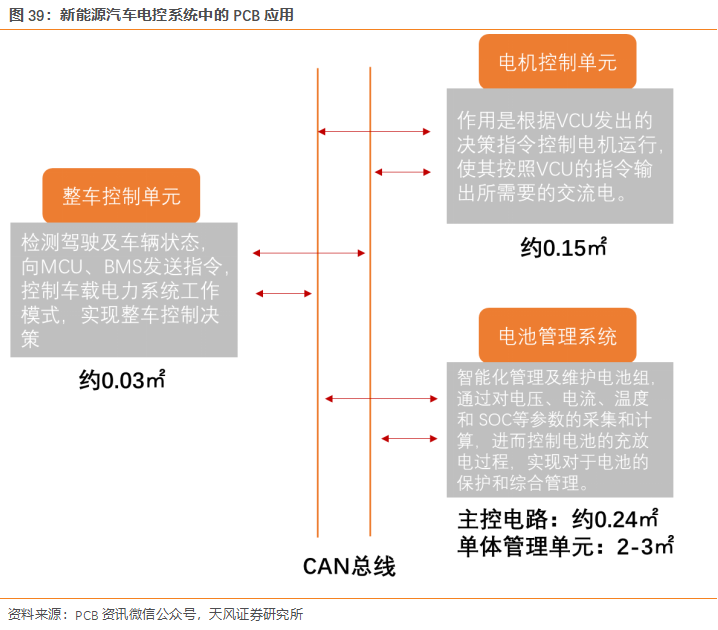

新能源汽车电控系统应用PCB,拓展新市场空间。新能源汽车电控系统是其关键“心脏部位”,为新能源汽车提供动力,而电控系统多组件应用PCB,提供PCB市场增量。电控系统PCB应用主要包括:

①VCU:由控制电路和算法软件组成,是动力系统的控制中枢,作用是监测车辆状态,实施整车动力控制决策。VCU中的控制电路需要用到 PCB,用量在 0.03平米左右。

②MCU:由控制电路和算法软件组成,是新能源车电控系统的重要单元,作用是根据VCU发出的决策指令控制电机运行,使其按照VCU的指令输出所需要的交流电。MCU中控制电路PCB用量在0.15平米左右。

③BMS:BMS是电池单元中的核心组件,通过对电压、电流、温度和 SOC等参数的采集和计算,进而控制电池的充放电过程,实现对于电池的保护和综合管理。BMS一般采用稳定性更好的多层板,单体价值较其他电路板高。作用是监测单体电池的电压、电流等指标,实现均衡控制,防止出现过压过流等损伤电池寿命和性能的情况。BMS由于架构复杂,需要用到大量的PCB,主控电路用量约为 0.24平米,单体管理单元则在 2-3平米。

以特斯拉为例,特斯拉电控系统中主控制部分,简称控制主板,MCU 采用S TI 公司的 TMS320F2611P8KO 芯片,为了达到高速运行时快速强大的运算和处理能力,还使用了一颗 ACTE 的LA3P125VQG100 芯片配合使用,确保系统的稳定可靠性,而芯片的基础底座便是大块的PCB。

电动汽车逆变器同样为PCB应用场景之一。同样以特斯拉为例,拆解Model 3的逆变器,PCB上集成了MCU、开关电源、驱动芯片、泄放电阻等。

FPC挖掘电池PACK应用场景,延伸CCS产品

FPC属于PCB一种类型,可根据层数进行细分。FPC即挠性电路板,属于PCB一类,其可以细分为单层FPC、双层FPC、多层FPC以及刚挠结合板,具有不同的特点与应用场景。

FPC有望替代传统线束方案,掘金动力电池PACK应用。目前汽车电池仍有部分采用传统线束方案,但主流动力电池企业的一致共识是,未来几年FPC替代传统线束的进程将会明显提速,主要原因在于相对于传统线束,FPC拥有高度集成、自动化组装、装配准确性、超薄厚度、超柔软度、轻量化等诸多优势。

相对于布线凌乱且占用空间的传统线束来说,FPC线束布局规整、结构紧凑。根据合力泰披露的信息,FPC线束对比传统线束布局更加规整,且空间利用率高,同时相比于传统线束,合力泰FPC信号采集线的生产过程基本实现了自动化,生产效率高,尺寸精度高,适合规模化大批量生产。

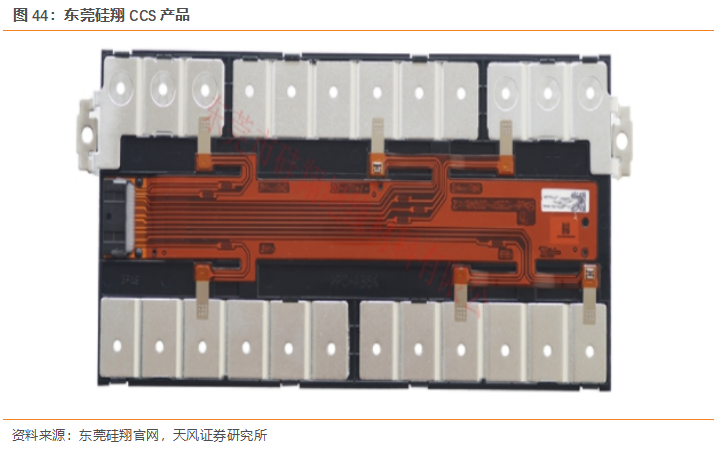

部分FPC厂商向CCS产品延伸。除FPC存在大量新市场机遇外,部分FPC企业进行产业延伸,提供汽车CCS(线束板集成母排)产品。如高澜股份旗下东莞硅翔从事FPC/CCS产品的生产制造,其FPC/CCS等产品可应用于包括广汽 AION S / V 在内的多种新能源汽车车型,是市场上动力电池生产企业的主要供应商之一。

FPC/CCS市场空间测算:百亿市场正在启动

对FPC/CCS的市场空间进行测算:

①新能源汽车销量:根据EV-Volumes的数据显示,2021年全球新能源车型累计销量近650万辆,较2020年同期增长108%。我们预测此后销量增速将逐年下滑,2025年全球新能源汽车销量约2300万辆。

②新能源汽车电池模组平均数量:假设2021年新能源汽车电池模组平均数量约为8个,此后由于续航要求的提升,每年电池模组平均数量有所增长。

③电池模组使用fpc数量:根据联赢激光微信公众号数据,单个电池模组对应 1 个 CCS,1 个 CCS 一般配置 1-2 个 FPC,CCS 集合塑胶结构件、铜铝排等结构件。此处保守假设单个模组使用1个FPC进行测算。

④FPC价格:根据奕东电子招股说明书内容,每平方米排版数量分为15个以下,15-50个,50个以上三类,而每平方米排版越多的FPC售价也越高。根据披露数据2021年1-9月,每平方米15个以下的FPC单位售价为878.58元/平方米,则单个FPC售价为58.57元以上,假设平均单个FPC价格为60元,此后每年有所下滑。

⑤CCS单车价值量:根据联赢激光微信公众号披露,CCS单车价值量约为1000-1500元,保守假设2021年为1000元,此后随着汽车电池模组平均数量提升+单位售价下滑因素叠加呈现先增后减的态势。

最终测算得到2021-2025年FPC与CCS的合计市场空间为96.20亿元/160.70亿元/239.79亿元/306.22亿元和355.27亿元。

未来汽车发展趋势对PCB性能提出更多需求

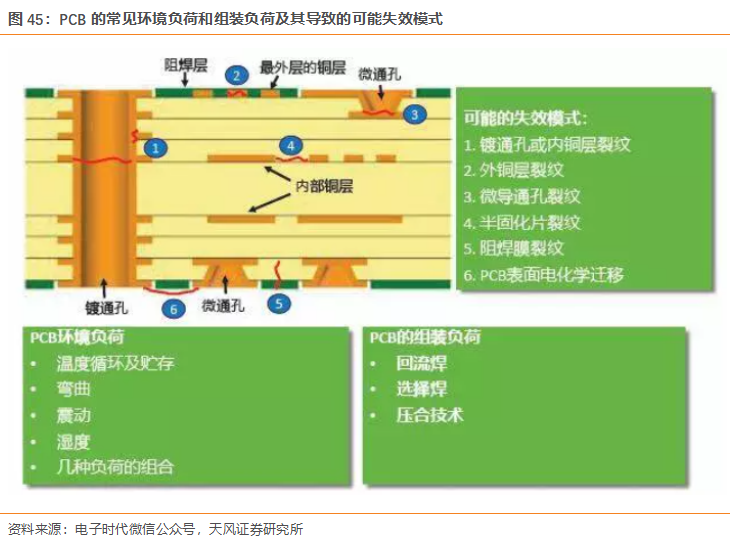

汽车电气系统运行的关键部件,强可靠性为必须。PCB是汽车电子系统的关键部件,必须特别注意可能会导致短路或开路的PCB失效模式。PCB关键特性包括绝缘、导电与机械,其常见环境负荷和组装负荷及其导致的可能失效模式主要包括外铜层裂纹、镀通孔或内铜层裂纹等六类。必须对PCB的失效模式进行了解并提供能够更加高效可靠运行的PCB。

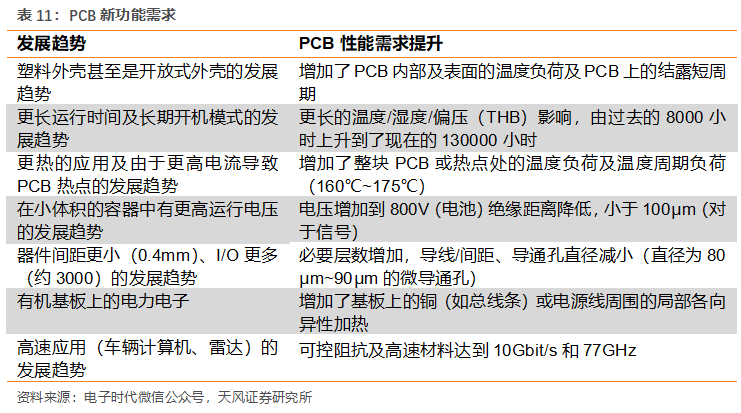

汽车新四化发展使汽车电子具体应用增加,PCB多样化要求将会增加。电子产品越来越小,距离致动器(如引擎)越来越近,例如功率电子元件要能经受更高的温度;另一方面,诸如车载电脑之类的电子设备可更好地防止外部应力的作用,由于充电时间及一天24小时不间断服务,需要有更长的使用寿命。此外,电动化下相关PCB需要经受高电压的汽车环境,对于可靠性需求提升;智能化与网联化提高了对信号处理的要求,需要HDI技术提升以使用有几千个I/O和BGA间距<0.8 mm的处理器和存储器。

声明:发布此文是出于传递更多信息之目的。若有来源标注错误或侵犯了您的合法权益,请联系,我们将及时更正、删除,谢谢。

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊