近日,据国家知识产权局公告,铂联科技新增专利信息,专利权人为铂联科技,发明人是王文宝、洪诗阅、钟建莹、丁章、张珉。专利授权日为2024年6月25日,专利名称为“一种CCS采集组件”,专利类型为中国实用新型专利,专利申请号为CN202322921108.1。

随着新能源电池技术的成熟,CTP(Cell to Pack)、CTB(Cell to Body)和CTC(Cell to Chassis或Cell to Car)的发展将成为主流,可靠性要求也随之增高。在电池模组的使用过程中,需要实时采集电芯的电压、温度等参数来进行安全监控,其中,电芯的电压、温度等参数是通过采样线来进行采集的。受终端成本降低的市场需求,部分新能源电池模组使用的采样线采用FFC扁平线缆来实现,由于FFC扁平线缆需要折叠90度才能与汇流排焊接,折叠效率低、精度差。

而铂联科技这一实用新型专利中提供一种CCS采集组件,用以解决上述存在的技术问题:采用FPC信号采样件替代FFC线缆,无需90度折叠后与汇流排焊接,避免产品折叠精度偏差和反弹起翘的问题,降低生产成本的同时,提高生产效率和产品精度。

专利内容显示:本实用新型采用的技术方案为:一种CCS采集组件,包括隔离板、汇流排和FPC信号采样件,汇流排和FPC信号采样件设置在隔离板上,FPC信号采样件包括FPC采样主体和FPC采样分支,FPC采样分支焊接固定在FPC采样主体且与FPC采样主体相应电连接,FPC采样分支的采样端伸出FPC采样主体外而与汇流排相应固定连接。

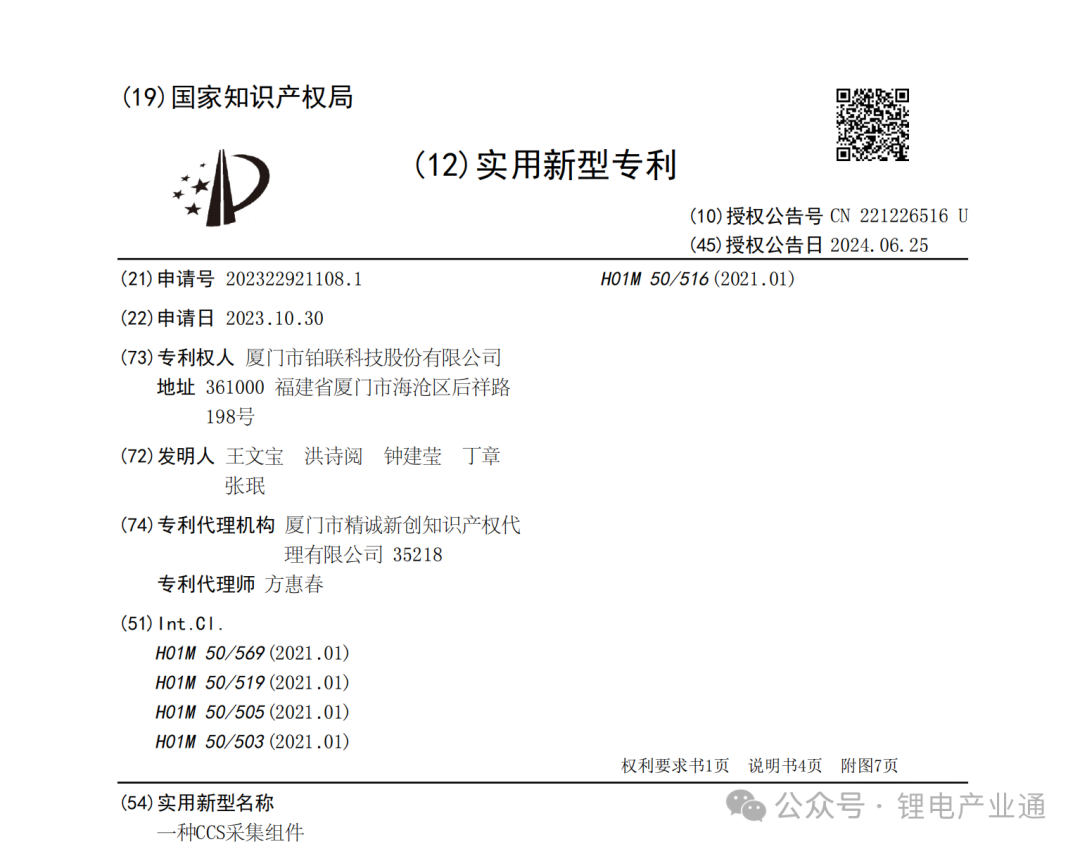

图1为本实用新型具体实施例的结构示意图

(隔离板1、汇流排2、FPC信号采样件3、FPC采样主体31、FPC采样分支32、定位柱11)

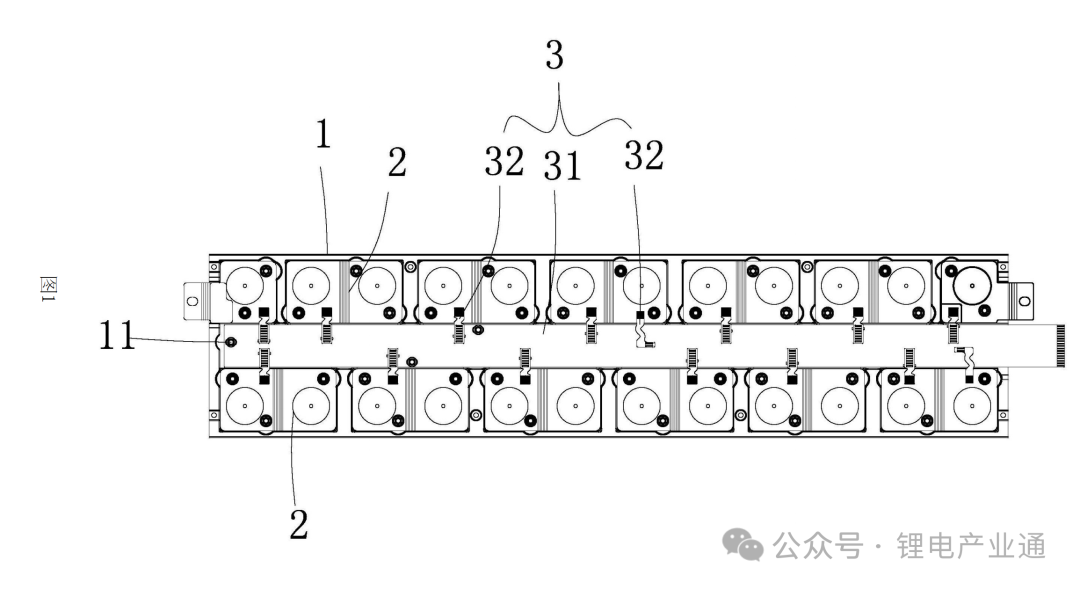

图3为本实用新型具体实施例的FPC信号采样件的结构示意图

(FPC信号采样件3、FPC采样主体31、FPC采样分支32、定位孔311)

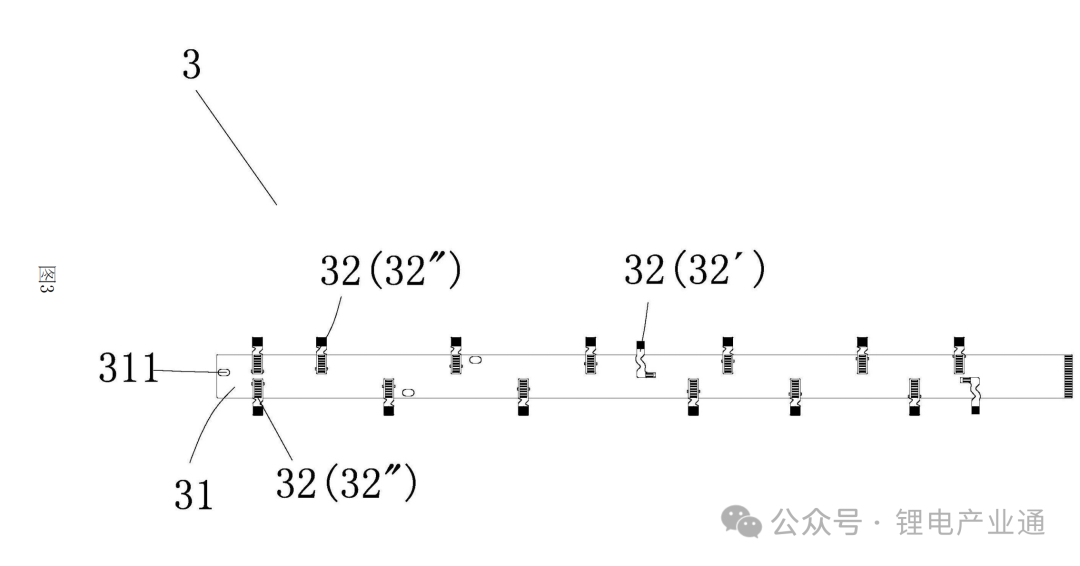

而上述FPC采样分支包括固定端、连接区域和采样端,固定端设有第一焊盘,FPC采样主体设有第二焊盘,固定端通过第一焊盘与第二焊盘采用hotbar焊(但并不限于此)进行焊接固定在FPC采样主体上,连接区域连接在固定端和采样端之间。

图4为本实用新型具体实施例的FPC采样主体的结构示意图

连接区域为弯曲结构,如“Z”字型或“S”型等,以满足电池模组充放电过程中,电芯膨胀时,FPC采样分支可以跟随拉伸,避免FPC采样分支受力扯断。

第一焊盘的数量为多个,多个第一焊盘并联排列设置,相连第一焊盘之间的间距与FPC采样主体的导线间距一致,通用性更好,使用更方便。第一焊盘上设有湛锡孔,以增加焊接可靠性。

FPC采样分支还包括温度采样分支和电压采样分支。温度采样分支的采样端上设有温度传感器,温度传感器通过温度采样分支内的线路层与第一焊盘电连接,温度采样分支的采样端可以通过导热胶粘接固定在汇流排上,以进行热传递,实现温度采集。温度采样分支的采样端上还设有环形补强,环形补强围设在温度传感器外周侧且高于温度传感器,环形补强内设有灌封胶,灌封胶包覆在温度传感器上,不仅可以对温度传感器进行有效保护,防止进水受潮,提高安全性和可靠性,且可以使得温度传递更均匀,温度传感器采集到的温度更准确。

电压采样分支的采样端上设有电压采集焊盘,电压采集焊盘可采用超声焊焊接在汇流排上。电压采样分支设有保险丝,电压采集焊盘通过保险丝电连接第一焊盘,以进行过压保护,提高安全性和可靠性;FPC采样分支还设有防撕裂线,提升可靠性。

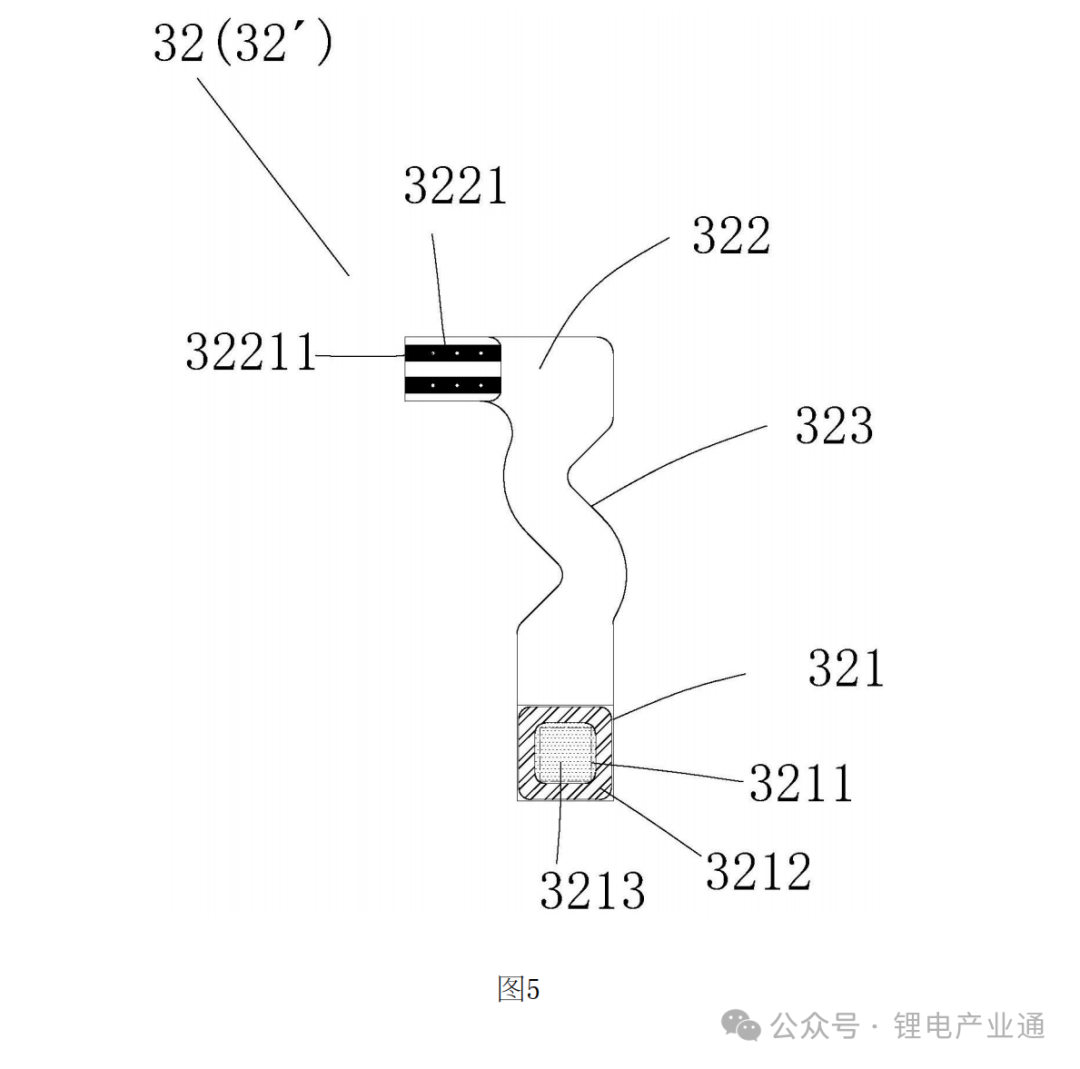

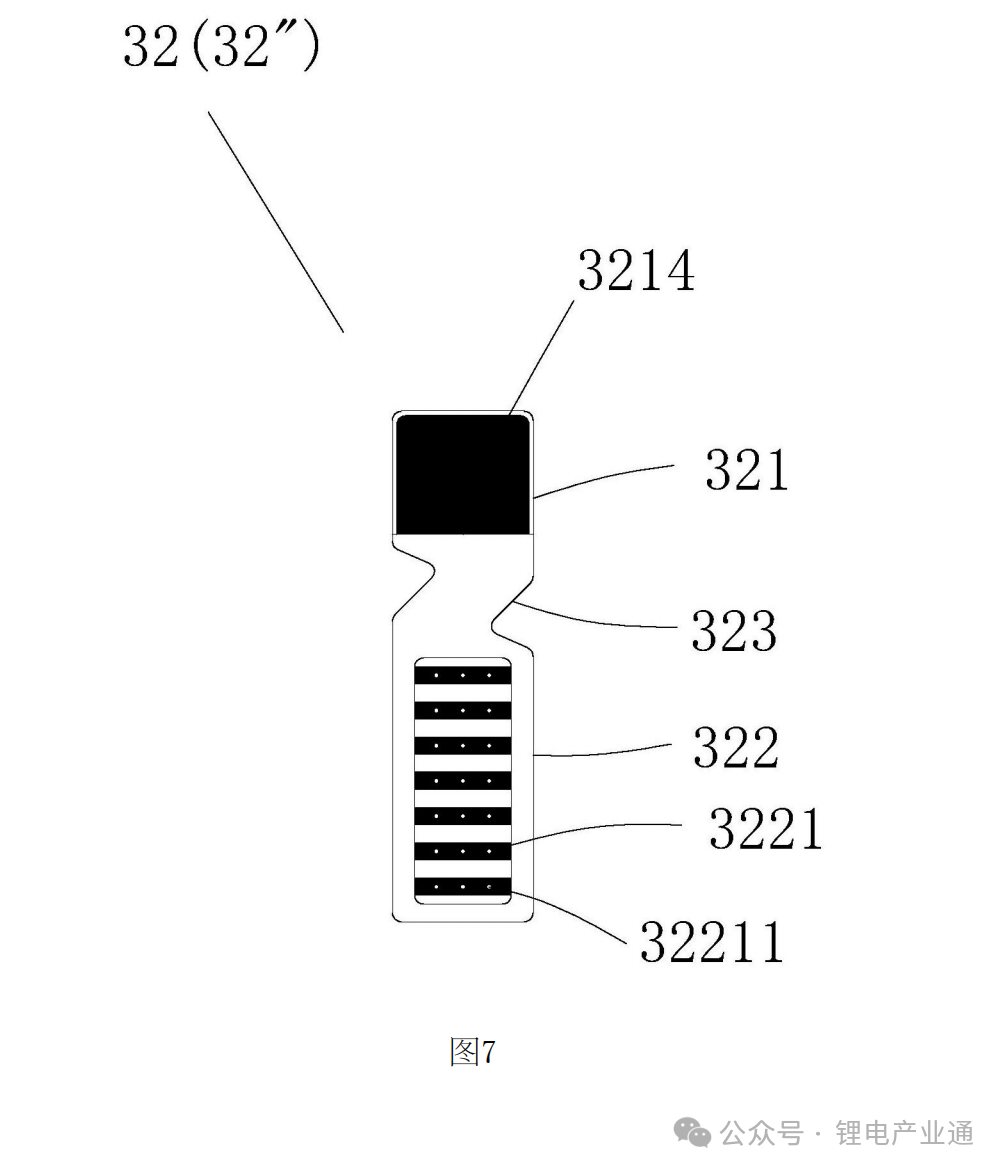

图7为本实用新型具体实施例的电压采样分支的结构示意图

(FPC采样分支32、采样端321、电压采集焊盘3214、固定端322、第一焊盘3221、湛锡孔32211、连接区域323)

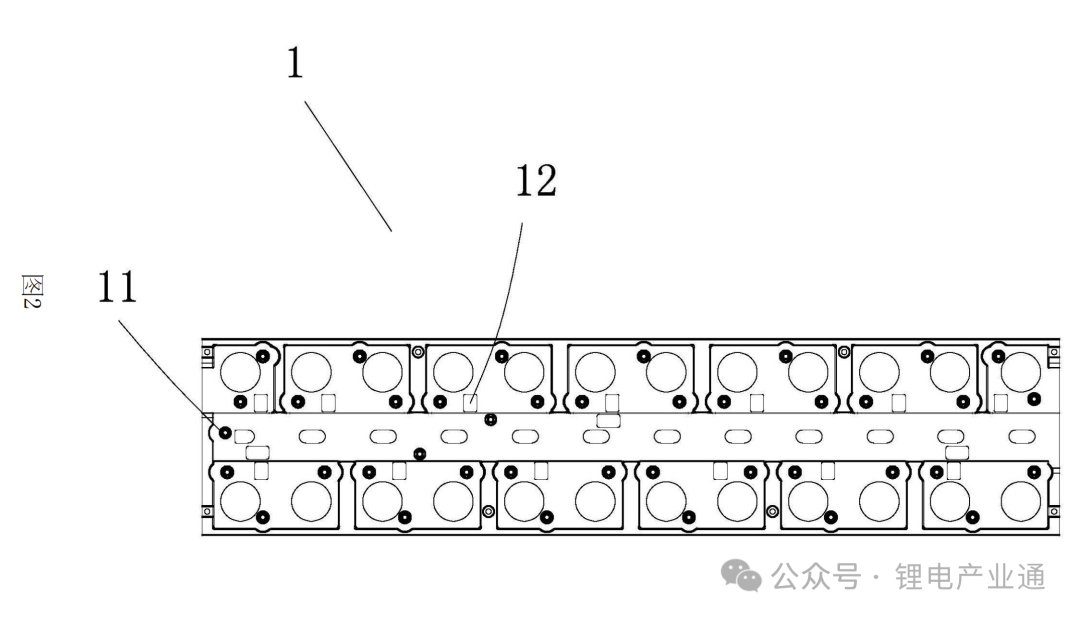

同时,隔离板上设有对应于FPC采样分支的采样端与汇流排焊接区的开窗。开窗尺寸大于采样端,使超声焊底部与汇流排接触,避免隔离板打滑,导致超声焊过程能量衰减,影响焊接质量。FPC采样分支的采样端与汇流排超声焊后,焊接区采用胶水覆盖,以保护焊接区并增强FPC采样分支与汇流排的结合力。

(隔离板1、定位柱11、开窗12)

隔离板上设有定位柱,FPC采样主体设有定位孔,定位柱穿设在定位孔上。不仅易于FPC采样主体组装,且组装后稳固性好。在具体实施例中,定位柱为多个,相应地,定位孔也为多个,且一一对应,进一步提高FPC采样主体组装后的稳固性。

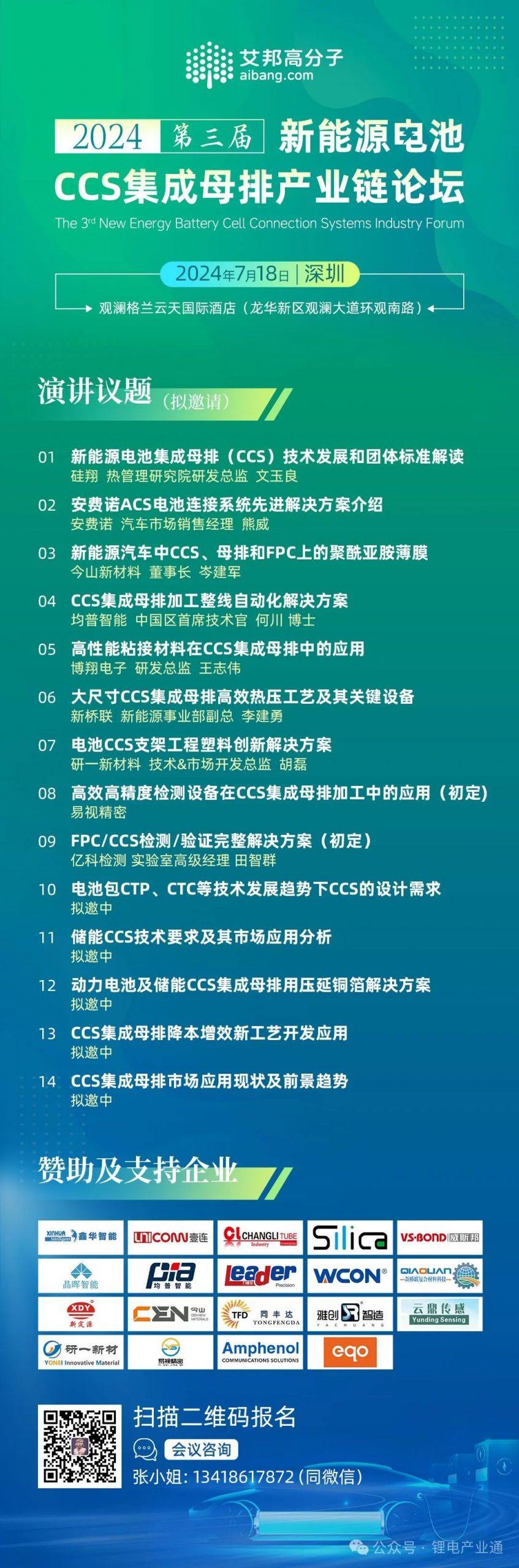

更多创新演讲意向,请联系 Elaine 张 13418617872(同微信)

二、报名方式

报名方式一:请加微信并发名片报名

报名及演讲/赞助联系

Elaine 张:134 1861 7872(同微信)

邮箱:ab052@aibang.com

报名方式二:扫码报名

或复制此链接至网页打开进入:

https://www.aibang360.com/m/100195?ref=148213

原文始发于微信公众号(锂电产业通):铂联科技CCS新专利:采用FPC接枝FPC与汇流排超声波直焊,替代FFC悬臂折弯,实现降本增效

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊