五、行业壁垒

1、复合铜箔产品结合力不足,界面问题是关键。当前复合铜箔产品多存在聚合物薄膜与铜层之间结合力差、表面缺陷多等问题,导电性能不佳,使用过程中容易出现铜层脱落的问题。常见的解决方法是在聚合物薄膜与铜层之间添加胶黏层,但此方法增加了工艺复杂性,且胶黏层在使用过程中易融出至电解液中,降低粘结力的同时影响电池性能。如何有效地解决铜层脱落问题是复合铜箔提高产品性能的关键问题。

2、复合铜箔生产工艺效率较低、良率较低,如何降本成为核心问题。前端溅射方面,现有磁控溅射技术需要多次镀膜循环,效率较低;同时会多次将基材拉伸、卷绕,易发生褶皱不良;从成本角度来看,磁控溅射的过程中靶材易溅射到薄膜以外的地方,造成浪费、增加额外成本。后端成长方面,当前水电镀技术尚存许多不足与缺陷,如导电辊易形成镀铜层颗粒、刺破或划伤薄膜,张力控制困难、薄膜易褶皱变形等,导致复合铜箔产品良率大幅下降,严重影响整体生产效率。

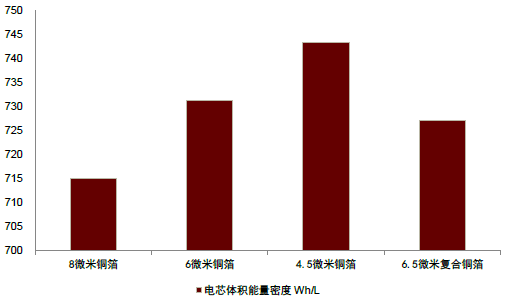

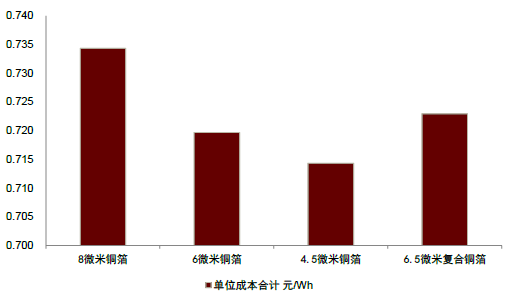

3、复合铜箔当前厚度制约其装电池后的经济性。根据测算,对于具有1μm铜+4.5μmPET+1μm铜结构的复合铜箔,其主材成本约为1.12元/平米,较6微米传统铜箔下降超过60%;复合铜箔总生产成本有潜力降低至3.10元/平米,较6微米传统铜箔下降约10%。但由于复合铜箔加工成本明显高于传统铜箔,复合铜箔总生产成本较4.5微米传统铜箔高约15.5%,生产成本暂无优势。进一步地,由于目前主流1μm铜+4.5μmPET+1μm铜结构的复合铜箔总厚度约6.5微米,体积能量密度较传统铜箔更小,而铜箔在电池BOM成本中占比仅为8%左右,因此导致其按照锂电池Wh成本计算,优势并不明显。若能进一步减少聚合物层厚度,比如1μm铜+2μm聚合物+1μm铜则有助于提高锂电池体积能量密度,实现进一步的降本。

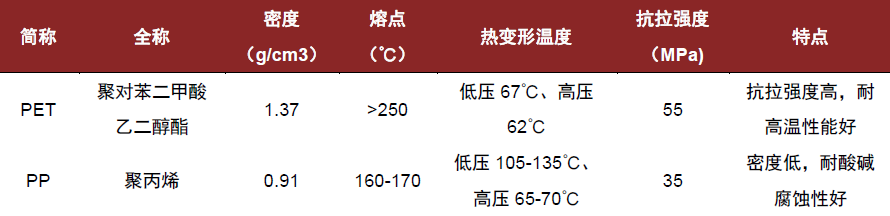

4、PP需增强耐高温性能,PET需减薄及增强耐腐蚀性。当前市场主流PET薄膜厚度在4μm以上,而PP膜已实现2μm产品的生产,我们认为主要因为PP膜已在薄膜电容器行业中实现大量应用,生产工艺的研发与迭代领先PET薄膜。理论上,PET同样能薄至2μm;考虑到PET材料市场价明显低于PP材料,且具有更佳的耐高温性能与绝缘性能,我们认为PET拉伸工艺的发展与迭代或将为复合集流体的发展带来新的机遇。

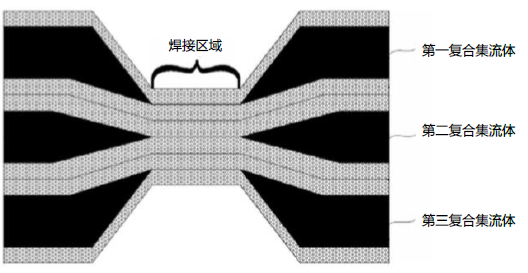

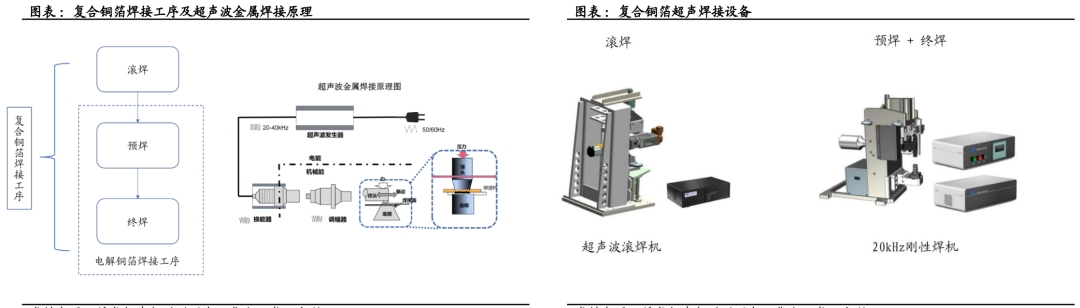

5、复合集流体特殊结构使得极片焊接工艺需要改进。当前行业常用的复合集流体焊接方式为超声焊接,但超声波能量有限,传统工艺难以将由数十层的复合集流体做成的电芯极耳焊接在一起,易导致焊接不牢固;同时复合集流体表面的金属层较薄,易导致焊接结合力差,进而容易引起复合集流体外接金属极耳的虚焊现象,增大电池的内阻,后续电池充放电过程中温度易升高。如何对复合集流体实现高效焊接并解决虚焊、结合力差等问题决定了复合集流体的产业化与应用速度。部分下游电池公司也针对此痛点进行了相关研发。

六、产业链

复合集流体位于电池产业链中游位置。产业链上游为原材料与设备厂商,原材料主要包括金属铝、铜,以及pp或pet基膜。在设备方面主要分为磁控设备和电镀设备,下游方面主要包括动力电池、储能电池和消费电池等厂商。

上游原材料主要包含PET/PP基膜、溅射铜靶材及镀铜化学品等:基膜厂商主要包括双星新材、东材科技等;溅射靶材厂商主要包括阿石创、有研新材等;镀铜化学品的主要生产厂商为光华科技及三孚新科。

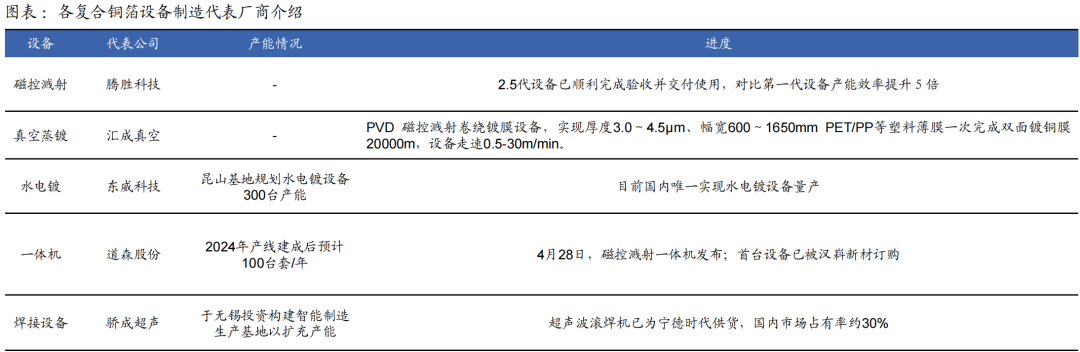

生产设备主要有复合铜箔制造设备(磁控溅射设备、真空蒸镀设备、水电镀设备等)、复合铜箔一体机及超声波焊接设备,主要参与厂商包括东威科技、道森股份、腾胜科技、骄成超声等。中游制造环节,传统电解铜箔厂商中一科技、诺德股份及金美科技、宝明科技、英联股份等新进入者都有参与。

锂电池为复合箔材主要下游应用领域,龙头电池厂商包括宁德时代、比亚迪、国轩高科等。

1、复合铜箔设备:

复合铜箔主流生产工艺未定,部分制造设备处于0-1的阶段。从需求侧来看:下游电池厂商对复合铜箔试样积极性较高,对于复合铜箔的设备的需求逐步落地;从供给侧来看:复合铜箔设备正处于进口替代阶段。国产设备制造商正快速追赶外资制造商的步伐,产品竞争力大幅提升,有望实现复合铜箔制造设备的国产化替代。

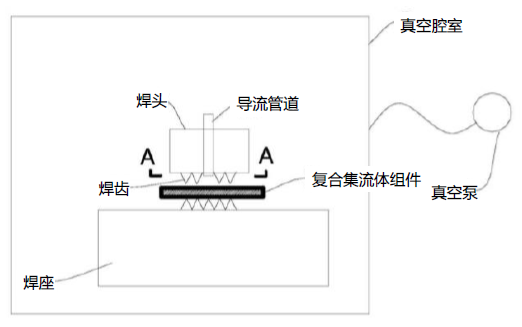

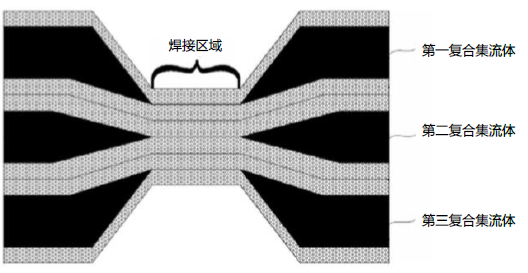

复合铜箔应用于锂电池制造需额外一道极耳转印焊工艺。传统铜箔在应用于下游锂电池制造时需通过预焊实现多层极耳箔材的连接,再通过终焊将多层极耳箔材和连接片焊接。复合铜箔高分子基膜的绝缘性决定电池极耳箔材只有与复合铜箔的铜层相连接才能实现电流的传输。而极耳与复合铜箔之间焊接难度大,强度低,传统焊接方法难以满足应用需求。因此,基于超声滚焊的极耳转印焊技术是复合集流体重要的应用工艺。

复合铜箔需求提升有望拓宽上游复合铜箔设备市场空间,2025年超百亿设备空间。

复合铜箔设备细分市场格局迥异,腾胜科技、东威科技与骄成超声在各自领域具备优势地位,国产替代进口大势所趋。从制备方法层面:磁控溅射+水电镀的两步法是目前主流选择,但一步法与三步法仍在快速迭代追赶,并未形成定局。从工艺维度来看:

1)国内磁控溅射设备市场腾胜科技和洪田科技较为领先;

2)而真空蒸镀设备市场未出现明显龙头企业,汇成真空、道森股份(一体机)等均有所布局;

3)水电镀设备分为垂直电镀和水平电镀两类,复合铜箔制备所需的水平电镀设备,国内厂商东威科技具备相应量产能力;

4)在一步法设备上,道森股份已于4月发布磁控-蒸镀一体机设备,三孚新科量产型一步式全湿法复合铜箔电镀设备成功出货,二者均兼容PET、PP基膜;

5)在电池端的焊接设备上,骄成超声超声波滚焊机已为宁德时代供货,超声焊接设备市场占有率达到30%。

2、基膜:PET、PP、PI三种材料

复合铜箔主要使用 PET、PP 和 PI三种高分子材料替换部分铜材,三种材料各有优劣。

1)PET材料熔点高且韧性好,在磁控溅射环节稳定性较好,改善性能后常温下循环性能优于PP材料;

2)PP 材料密度最低,可最大幅度提高能效且耐酸碱性能及高温循环表现优异,但熔点和机械强度不如PET,在磁控溅射环节基膜易被刺穿,与铜的结合性问题仍有待突破;

3)PI 材料性能优异,但成本过高难以推广。

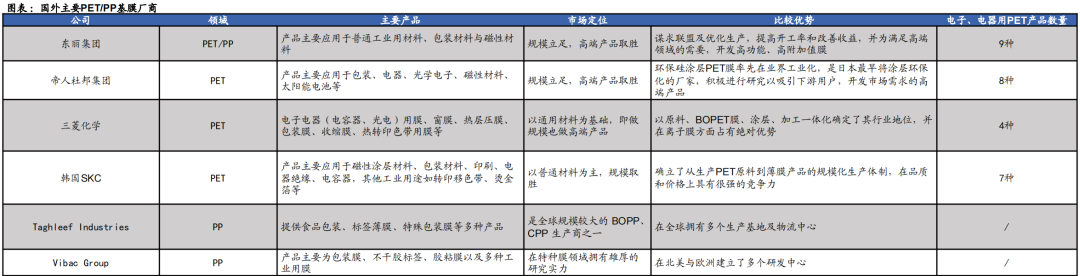

宝明科技PET铜箔产能稳步推动,预计2023年Q2实现量产,PP路线亦加速推进。以生产规模和产品种类来看,BOPET薄膜前 4大供应商分别是杜邦帝人、东丽(Toray)、三菱化学(Mitsubishi Chemical)、SKC,BOPP薄膜主要由Taghleef、Gettel Group、Innovia(CCL Industries)等厂商生产。杜邦帝人等4家公司的BOPET产能约占全球产能43%,1995年一度达到58%。随着新厂家的不断加入,4大厂商的产能份额正逐步减少,集中度逐步发散。日本东丽公司产品应用于普通工业用材料、包装材料与磁性材料;帝人杜邦主要生产用于包装、电器、光学电子等市场的聚酯薄膜产品;三菱化学主要产品包括电子电器、包装膜等;SKC在韩国长期占据磁记录、光记录介质市场的榜首地位,并在全球市场占据了相当大的份额。BOPP薄膜由少量跨国大型企业与大量区域型中小企业组成,包括Taghleef、Gettel Group、Innovia(CCL Industries)、Oben Group和福建福融新材,韩国东丽也有产能扩充,2021年全球CR5达16%。从销量来看,亚太地区对BOPP产品需求最大,份额约占68%左右,其次为欧洲地区,约占13%左右。

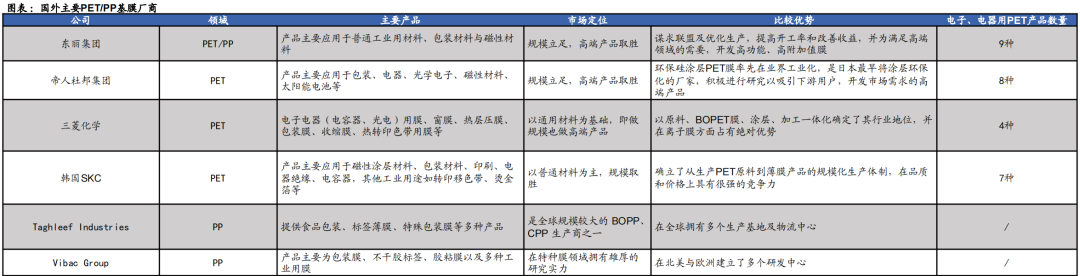

双星新材、康辉新材为国内主要PET基膜生产厂商,东材科技、沃格光电分别前瞻布局PP基膜与PI基膜领域。近两年,双星新材、康辉新材、东材科技等企业基于在高分子膜材上的多年技术积累,快速开拓PET/PP基材的研发生产与市场开发。在复合铜箔用基材上基本实现了对日本东丽等传统行业龙头的部分国产化替代。

康辉新材自2020年开始对PET复合铜箔用基膜进行立项开发。其利用集团全产业链优势,使用自有PTA、MEG,自主研发功能性母粒,产线配备CCD在线瑕疵检测设备,结合自主创新的工艺技术,其自主研发的PET复合铜箔用基材具有拉伸强度高、热稳定性佳、微观平整度高等特点。双星新材目前首条PET复合铜箔膜项目已调试投产,在密实度、延展性方面优势显著。

东材科技目前拥有3条PP膜产线,其中一条可生产超薄型PP薄膜,年产能约为1,500-2,000吨,并已向法拉电子、丰明电子等国内知名新能源用电容器厂商稳定供货,结合当前在建2条产线预计总产能可达4500-5000吨/年。此外,沃格光电也已确认进入PI基膜领域,或将同时涉及PI基膜与成品复合铜箔领域。

双星新材为全球聚酯薄膜的最大生产商,目前已形成光学级聚酯材料、新能源材料、可变信息材料、PETG热收缩膜、聚酯功能膜五大发展布局。PET铜箔基膜4.5μm厚度与公司原有信息材料膜厚度相似,丰富的聚酯薄膜生产经验使公司在PET基膜领域具备技术优势,当前双星新材借助前期积累加速布局复合铜箔生产领域。

高端PET薄膜进口依赖度较大,目前尚未完全实现国产替代。由于单独开发优化的边际成本较高,目前我国市场外售的PET铜箔基膜并未有过独立开发和优化,高端PET基膜主要依靠海外进口,日本东丽、三菱等占据主要份额。分结构看,我国聚酯薄膜进口种类主要为高附加值的特种功能性聚酯薄膜,出口则多为普通包装用途。2015-2020年我国进口高附加值的特种功能性聚酯薄膜数量整体保持增长趋势。2021年,我国出口PET薄膜量略高于进口量,进口金额约两倍于出口金额,进口单价较出口单价高出约141.9%,国产PET基膜仍有较大高端化空间。

3、其他辅材

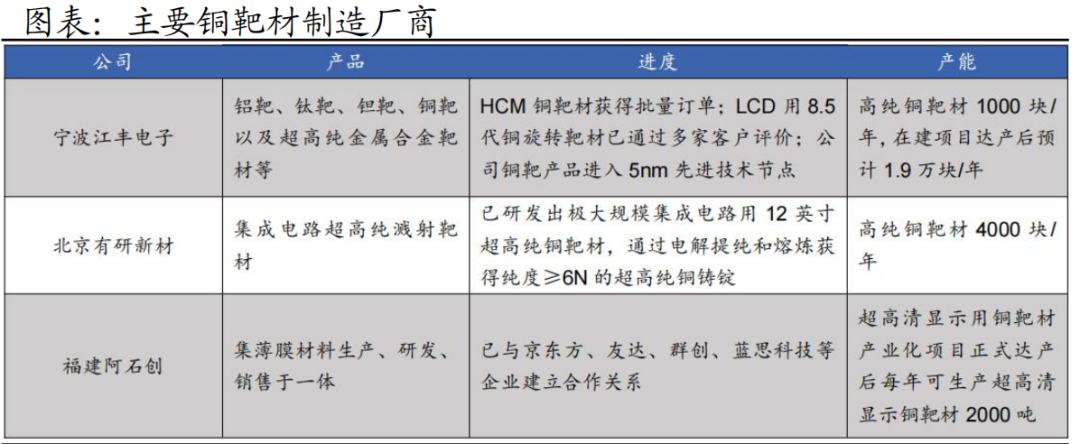

(1)铜靶材

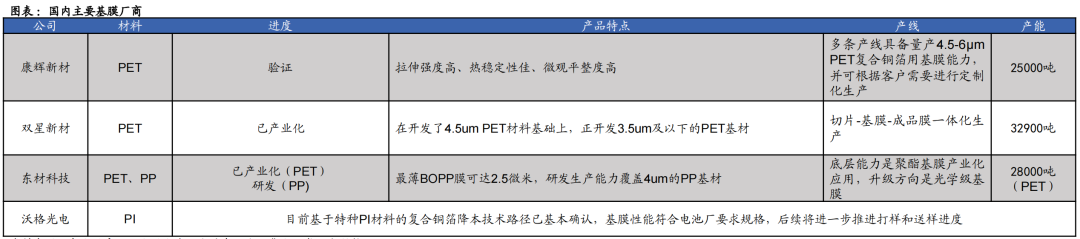

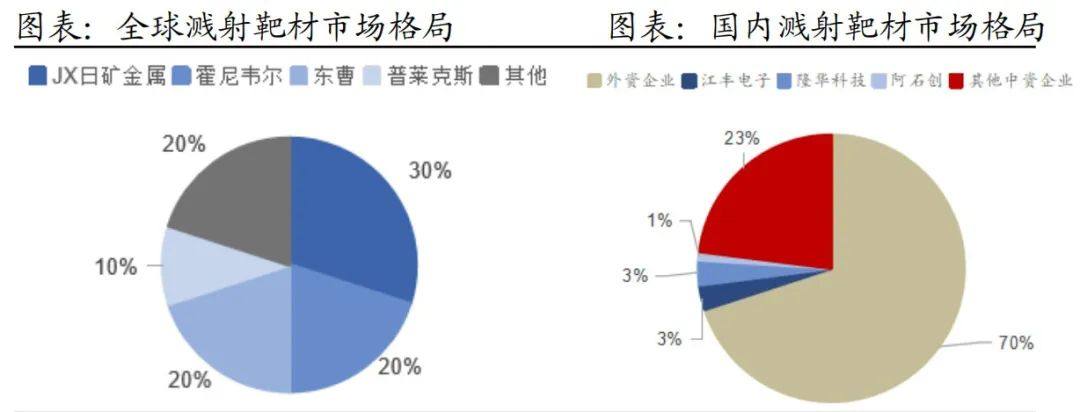

高纯铜靶材为优良溅射材料,市场集中度高为世界巨头垄断,国内厂商成长较为迅速。溅射靶材是一组主要用于薄膜镀膜的特殊材料,高纯铜靶材是高纯度铜经过熔炼、锻造、轧制和热处理等工艺后的产物,是真空镀膜行业的优良溅射材料。高纯铜材料具有电阻率低、导电性好等优势。靶材市场集中度高,主要被世界巨头垄断。

国内市场起步较晚,少数厂商突破技术门槛。目前,全球溅射靶材市场的龙头企业主要有JX日矿金属、霍尼韦尔、东曹和普莱克斯,市场份额分别为30%、20%、20%和10%,合计垄断了全球80%的市场份额。国内企业虽然处于国产替代初期,但头部厂商成长迅速,如江丰电子、隆华科技、阿石创、有研新材等公司掌握了溅射靶材生产的核心技术,国产铝、铜、钼等靶材逐渐崭露头角,填补了国内在溅射靶材领域的空白,其中复合铜箔生产原料之一的铜靶材主要龙头公司为阿石创、江丰电子及有研新材。

(2)镀铜化学品

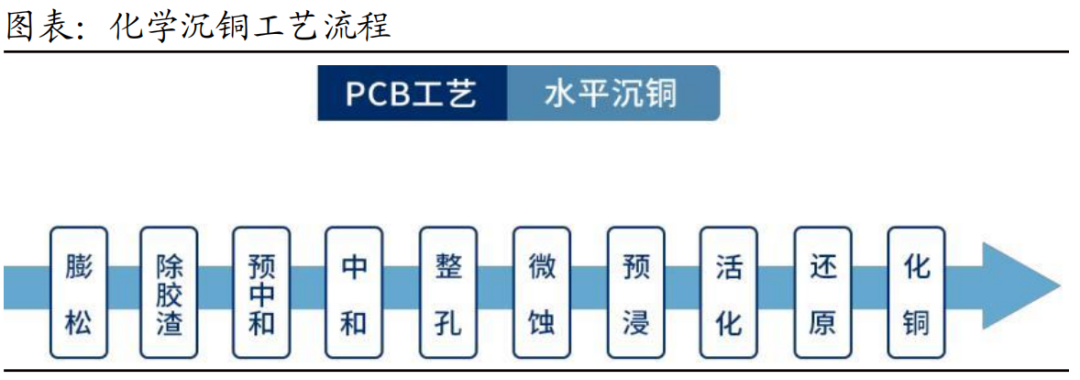

按反应类型分,镀铜工艺主要分为物理沉积(PVD)法与化学镀铜法,二者均需要镀铜化学品参与。PVD法主用化学品为电镀液,化学镀铜法主用化学品为化学镀铜液。

1)电镀液:电镀液主要应用于PVD两步法、三步法中的水电镀步骤。PET基膜经过磁控溅射(真空蒸镀)后具有导电性,将其浸入电镀液中正反两面通电即可进行金属化沉积。

2)化学镀铜:还原剂化学镀铜工艺通过特殊的化学铜镀液配合,只需一步即可完成PET铜箔生产。化学镀铜是指在具有催化活性的表面上,通过还原剂的作用使铜离子还原析出形成铜层的金属化过程,成品铜层致密,与基材间具有极佳的结合力,且可以解决边缘效应,提升铜箔均匀性。

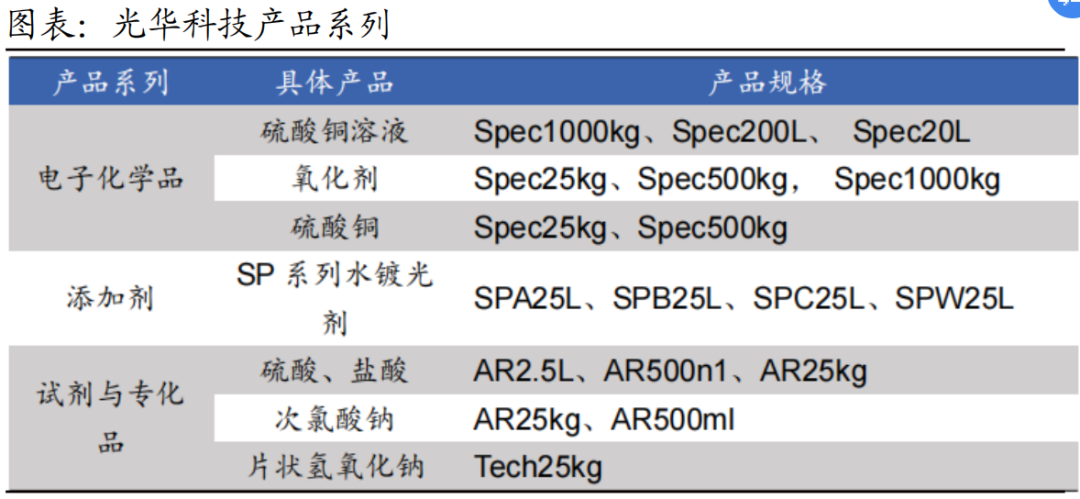

光华科技为电镀液厂商龙头,三孚新科专注化学镀铜化学品开发。光华科技为国内少数提供电镀液的企业,目前正在加快推进PET镀铜专用化学品的应用与整套化学品解决方案推广;公司的PCB 药水可应用于水平沉铜、垂直沉铜等电镀环节,针对PET复合铜箔后道水平镀铜工艺技术优势明显;此外,此类电镀液在化学镀铜一步法中也可以应用。目前国内从事PET镀铜专用化学品的开发的公司为三孚新科,公司正在积极推进复合铜箔电镀专用化学品的测试工作,目前总体进展顺利,预计2023年可能有PET镀铜产品批量订单。

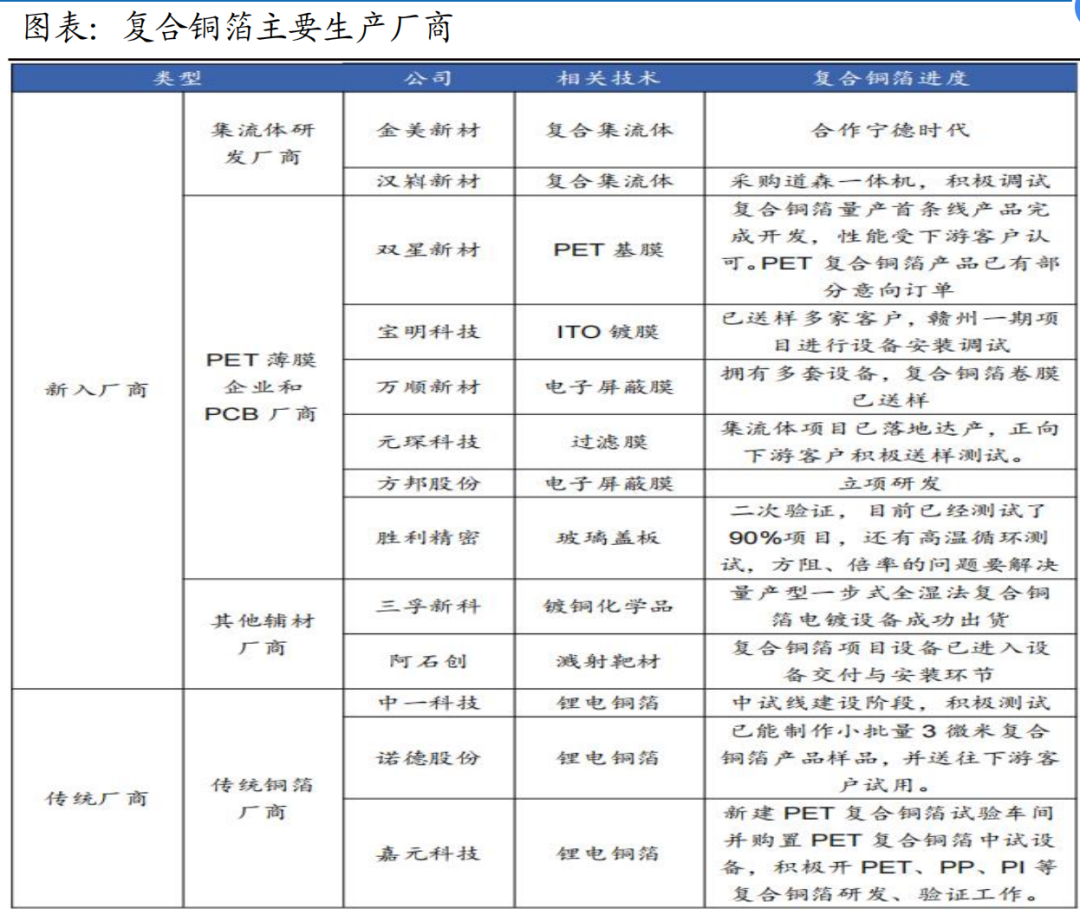

4、制造端

目前复合铜箔进入产业化量产前夕,部分厂商已进入验证阶段,产业启动信号明显。中游铜箔厂商稳步扩建产能,积极推动复合集流体的研发与送样验证。目前生产复合铜箔的厂商主要分为传统锂电铜箔生产商及技术上具备共同性适合转型至复合铜箔领域的两类参与者。前者主要包括诺德股份、嘉元科技、中一科技等,此类公司已通过原有业务与下游客户建立深度合作,有望凭借市场优势实现业务条线从传统铜箔到复合铜箔的顺利转移。后者主要包括宝明科技、英联股份、双星新材、阿石创等,此类公司一般主营复合铜箔相关业务,通过ITO镀膜、PET基膜制造等原有技术积累跨业进入复合铜箔制造领域。

目前布局复合铜箔的厂商中,宝明科技、金美新材、英联股份进度较快;双星新材量产首条线产品完成开发,已有部分意向订单;万顺新材已送下游客户认证但尚无订单。汉嵙新材已采购道森的磁控溅射一体机,调试完成后有望积极送样;三孚新科已具备产业化条件,一步法全湿复合铜箔电镀设备已出货。

目前国内复合铜箔制造厂商中重庆金美、宝明科技进度较快。宝明科技复合铜箔产品已送样多家客户,赣州项目一期达产后预计实现年产能1.5-1.8亿平。从产能布局看重庆金美规模较大,公司布局复合铜箔较早,2019年进入多功能复合集流体薄膜材料领域,2020年与宁德时代开始合作,目前一期总投资15亿元,年产能3.5亿平,二期、三期规划2025年形成产值100亿元。其他公司中,厦门海辰一期投资10.5亿建设年产2.1亿平复合铜箔及0.73亿平复合铝箔产线;双星新材2020年着手PET复合铜箔立项,计划2025年完成5亿平米项目建设。

七、复合铜箔制造过程中的难题

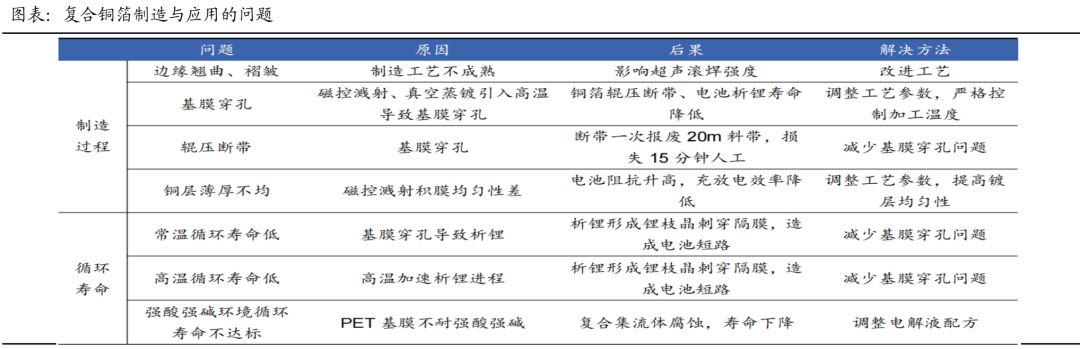

复合铜箔制造与应用仍有诸多问题亟待解决。从制造角度而言,复合铜箔加工过程中,会出现翘曲、褶皱,箔材穿孔,辊压断带以及镀层厚度不均的问题:箔材边缘翘曲、褶皱将会影响下游电池端极耳转印焊的强度,进而影响锂电池性能表现。而磁控溅射、真空蒸镀造成的基膜穿孔进一步会导致复合铜箔辊压过程中出现断带现象。辊压过程中每出现一次断带,就需要报废近20m的料带且耗时15分钟进行人工接带处理,严重影响成品良率和最终成本。除此之外,复合集流体的铜镀层厚薄不均将会导致锂电池的阻抗变大,进而降低电池充放电效率;从下游应用而言,复合铜箔在高温环境和强酸强碱环境下的循环性能表现有待提升:

常温循环下,PET/PP 铜箔循环寿命在2000/1850圈左右;

高温循环下,下降到1350/1450圈左右;

而在强酸、强碱电解液环境下,PET铜箔循环寿命只有800圈左右。距离锂电池常规循环寿命要求常温2500圈,高温1800圈仍有一定差距。

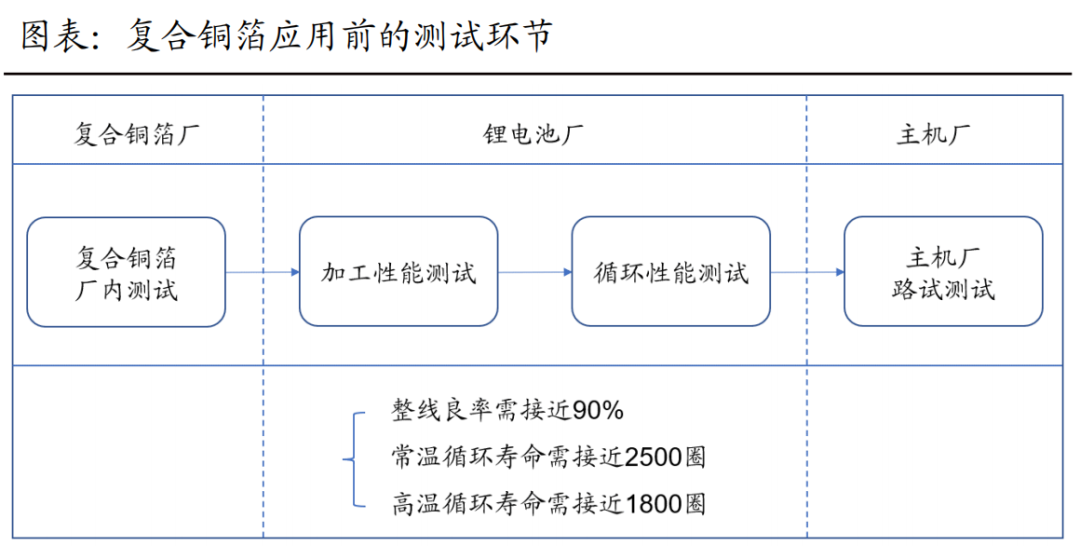

复合铜箔大规模应用前需通过三道测试环节,多数复合铜箔厂商仍处于电池厂测试阶段。在复合箔材实际大规模应用于锂电池生产之前,需要经过加工性能评测、循环性能评测以及主机厂路试评测。加工性能评测用时较短,需要数周时间,复合铜箔加工的整线良率需达到约90%方达到大规模量产标准;而循环性能评测用时较长,需要3-6月时间,测试标准为电池在100%-80%的容量衰减区间内所能循环的圈数,锂电池循环圈数需达到2500圈(常温)/1800圈(高温)方达到实际应用标准。当通过了加工性能评测与循环性能评测后,由同批次电池制成的模组会被提交至下游主机厂进行路试评测,最终收到合格反馈后,复合箔材才具备大规模应用量产的条件。

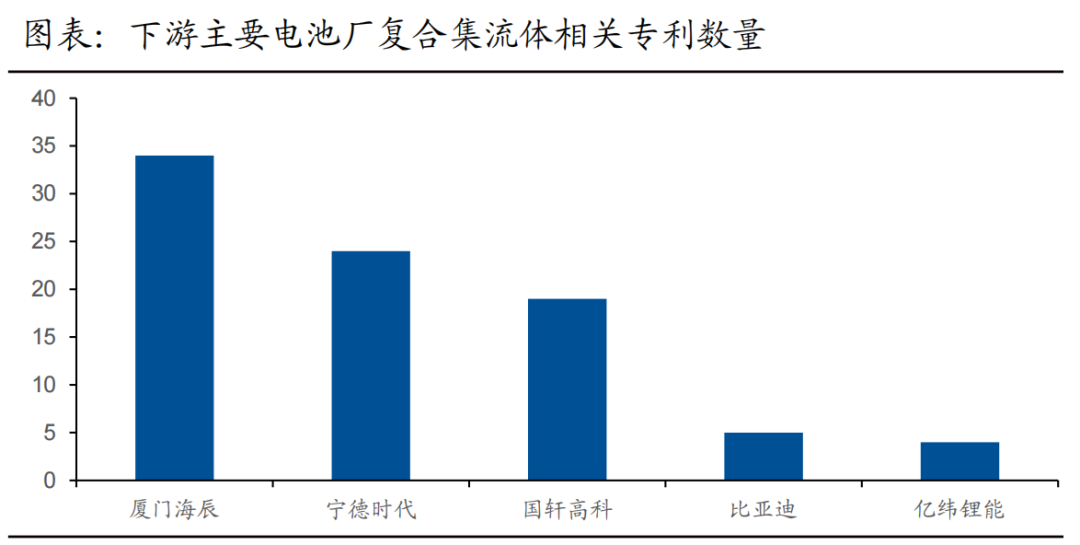

下游电池厂积极推进复合铜箔测试与布局进程。复合铜箔可应用于下游动力电池、储能以及消费电子的制造。动力电池领域,宁德时代、比亚迪、国轩高科、亿纬锂能等多家动力电池厂积极推进复合集流体相关专利布局。其中,宁德时代合计持有复合集流体相关专利24项,间接持股金美新材,并收到包括重庆金美在内多家复合铜箔厂商送样。比亚迪合计持有复合集流体相关专利5项,现积极测试验证下游厂商送样。国轩高科合计持有复合集流体相关专利19项。亿纬锂能合计持有流体相关专利4项;储能领域,厦门海辰在谋划布局复合集流体相关专利的同时进行复合铜箔产线的研发与建设,合计持有复合集流体相关专利34项,规划复合铜箔产线8条

广汽埃安发布弹匣电池枪击测试,复合集流体安全性能表现亮眼。2023年3月30日,广汽埃安发布弹匣电池技术2.0,公布全球首次实现电池整包枪击不起火的试验结果,首次解决多电芯顺势短路、爆裂性破坏等极端环境下的电池安全难题。通过超稳电极界面、阻热相变材料、电芯灭火系统等一系列安全技术,实现极致电池安全防护。其中超稳电极界面搭载复合集流体材料,在电池快速升温时坍塌,阻止电流继续通过,进而起到降低电池升温速率的效果。在纳米陶瓷材料、复合集流体以及耐氧化阻燃剂的防护下,能有效降低热失控状态下的电芯升温速率近20%。

1)从设备端来看:磁控溅射以及水电镀设备是复合铜箔生产中不可或缺的关键生产要素。其中,洪田科技(道森股份子公司)复合铜箔设备研发项目进展较为顺利,公司的磁控溅射一体机可以一次性完成基膜双面镀1um铜箔,无需水电镀环节,预计今年一季度完成设备组装调试。东威科技为国内唯一实现复合铜箔水电镀设备量产企业,掌握设备关键技术与核心参数,先入者优势明显;

2)从材料端来看,PET材料在实际应用中仍有箔材穿孔、不耐强酸强碱等诸多问题需要改进,PP材料与铜的结合性有待加强。具有基膜生产经验和关键技术,能在良率改进的关键问题上进行攻关的厂商具有明显竞争优势,双星新材具备先发优势;

3)具有上下游整合能力以及进度领先的企业,若能解决复合铜箔的良率与成本的权衡问题,也将具有重大竞争优势。相关公司:宝明科技、英联股份、万顺新材、阿石创、重庆金美等。

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊