内容摘要

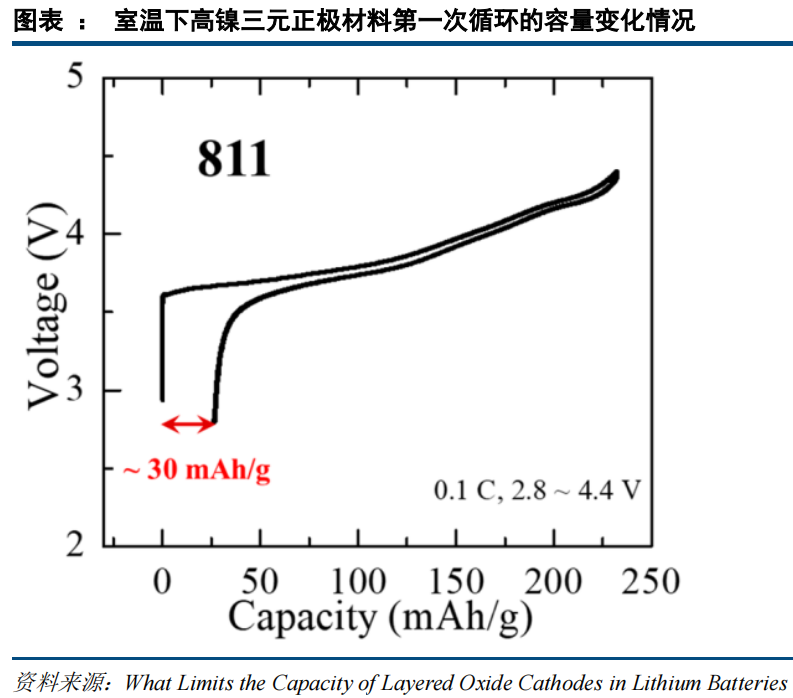

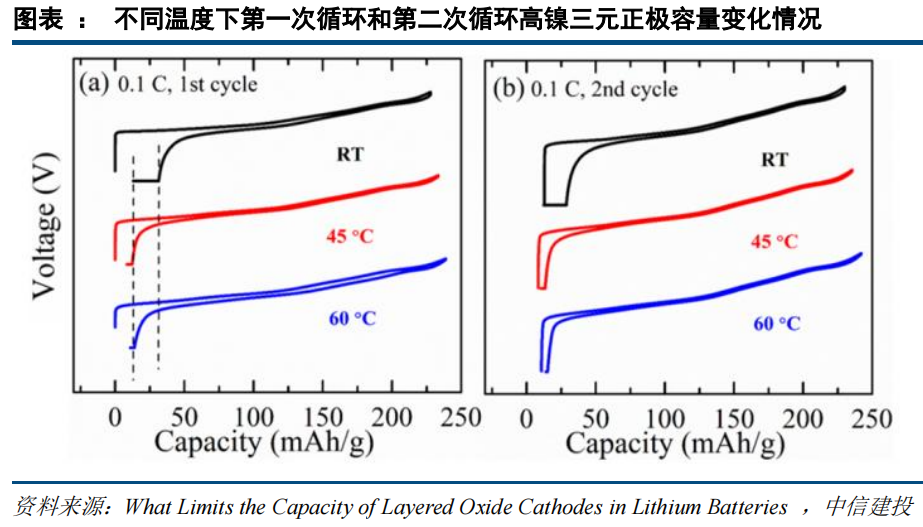

随着锂离子电池材料研究的深入、制造水平的提升以及市场对电池性能要求的提高,通过传统更换电极材料、开发新的电解液的思路来提升锂离子电池性能已经非常有限。预锂化技术的出现为锂离子电池性能提升,特别是在改善不可逆容量损失,提升能量密度方面给出了一条有效的解决方法,为锂离子电池技术的发展注入了新的活力。

2、预锂化:提高电池的总容量和能量密度的有效路径

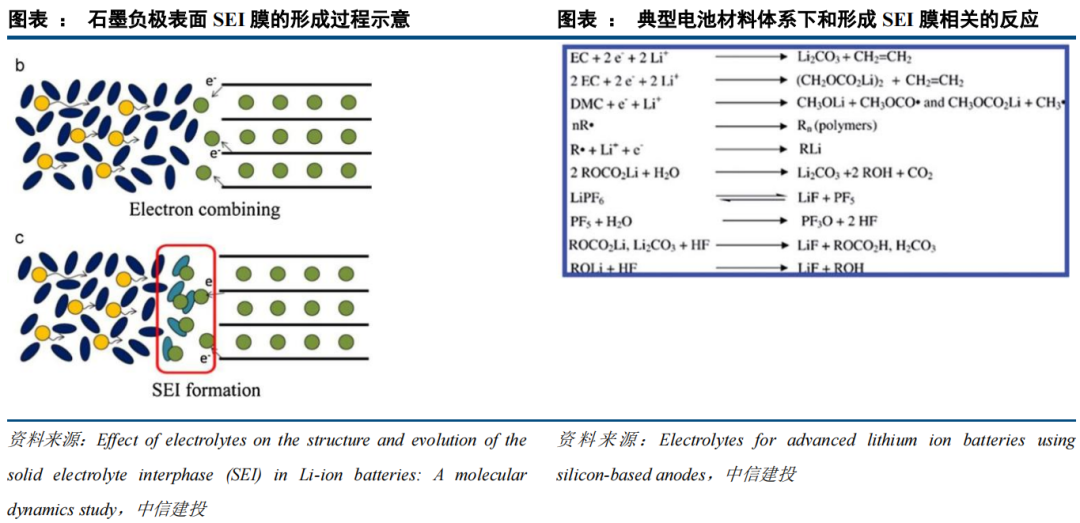

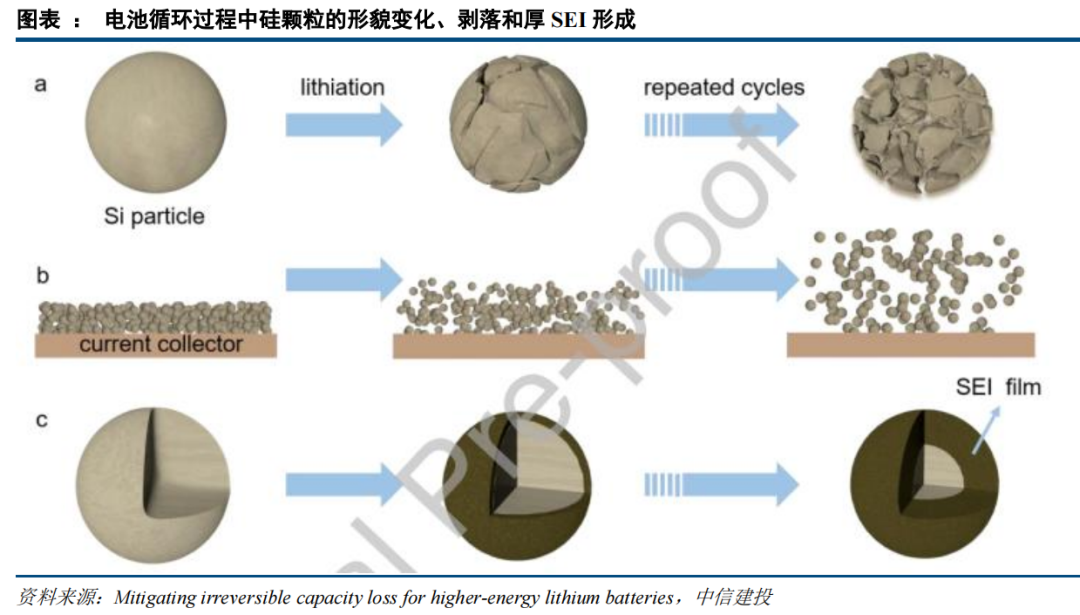

“预锂化”(也被称为“预嵌锂”、“补锂”)描述的是在锂离子电池工作之前向电池内部增加锂来补充锂离子。

通过预锂化对电极材料进行补锂,抵消形成SEI膜造成的不可逆锂损耗,以提高电池的总容量和能量密度。

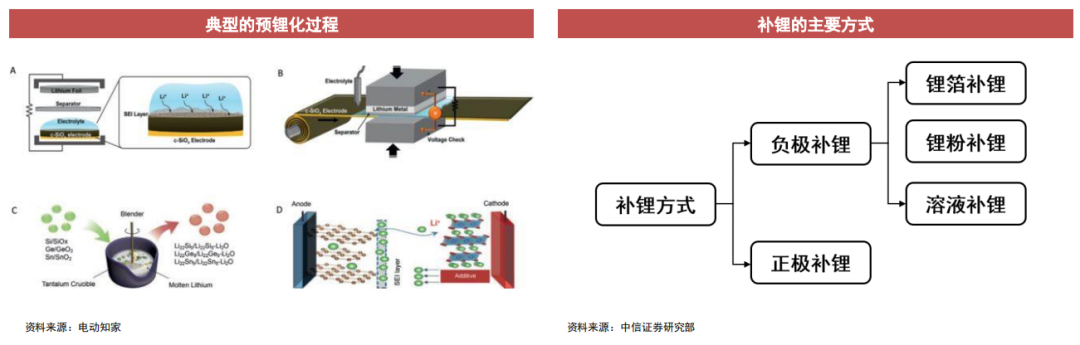

预锂化技术包括负极补锂和正极补锂。

二、预锂化技术路线的选择:正极补锂vs负极补锂

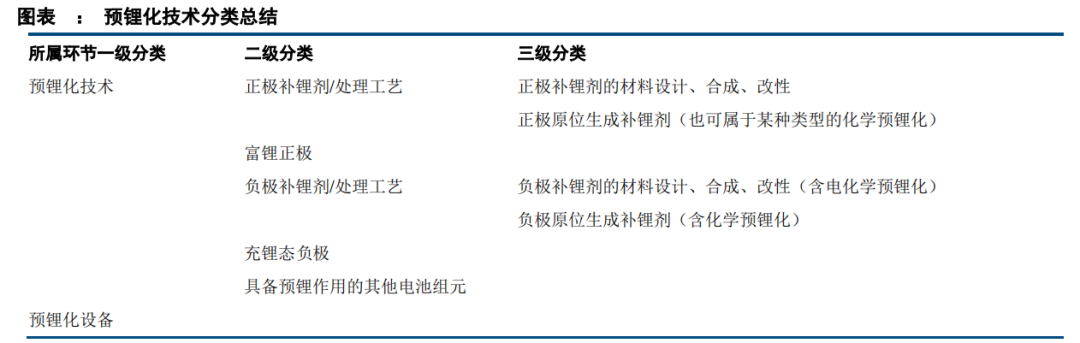

1、预锂化技术分类

对锂电池材料体系进行补锂,即在电池材料体系中引入高锂含量物质,并使得该高含锂量物质有效释放锂离子和电子,弥补活性锂损失。通常情况下,研究者会选择在电池正极侧或负极侧引入高含锂量物质。正负极预锂化的联系和区别示意如下:

从图中可以看出,电池循环过程中副反应耗锂、形成的“非循环含锂层”的“含锂浓度”很高,使得活性物质剩余的容量大于活性锂余量;不论负极还是正极预锂化后,虽然锂耗仍然存在,但电池中活性物质空缺的容量不复存在,电池的实际能量密度得到提高。

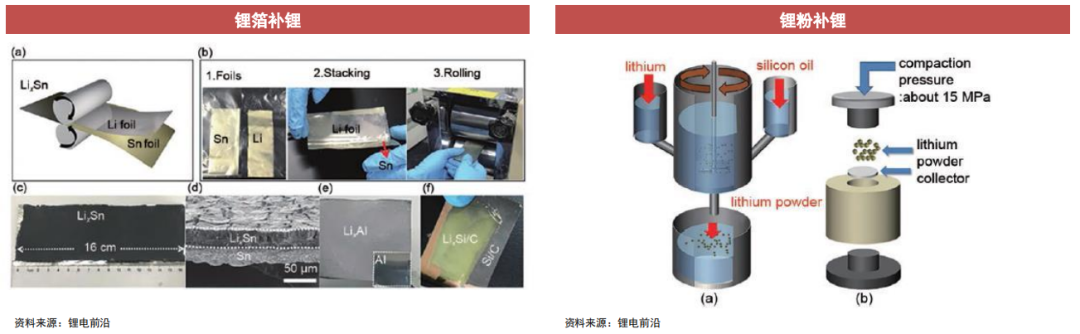

负极补锂的方式包括锂箔补锂、锂粉补锂、硅化锂粉补锂和电解锂盐水溶液补锂等。

目前负极补锂仍然受限于电池制造工艺上的几大难题:金属锂的使用与生产环境、常规溶剂、粘结剂以及热处理过程等不兼容,使得负极的补锂之路荆棘丛生。

作为一种替代的技术路线,不少针对正极材料的补锂添加剂得以进入研究范畴。

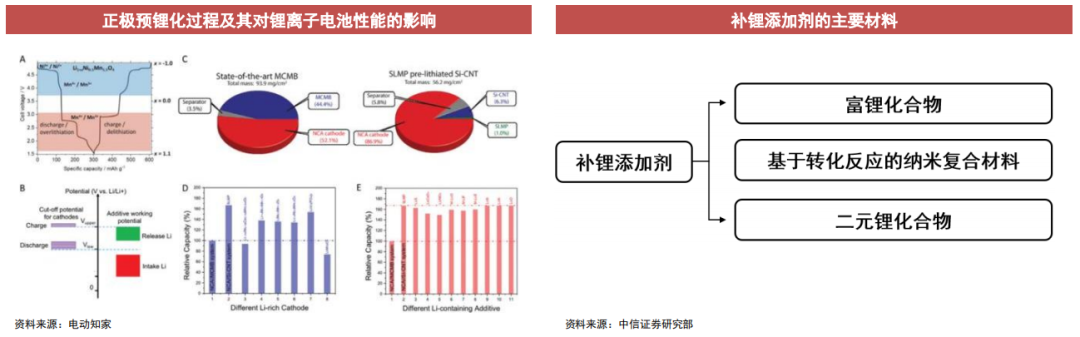

3、正极补锂技术进展概述

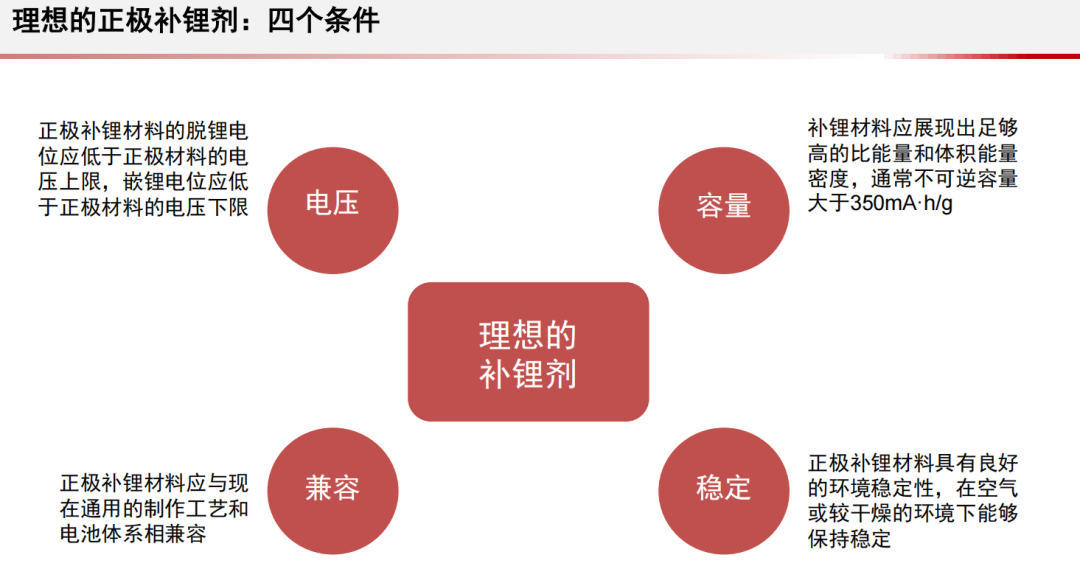

与难度大、高投入的负极补锂相比,正极补锂简便得多:典型的正极补锂是在正极合浆过程中添加少量高容量材料,在充电过程中,Li+从高容量材料中脱出,补充首次充放电的不可逆容量损失。

正极补锂因高安全性、无需改变现有电池生产工艺而最具有工业应用前景。

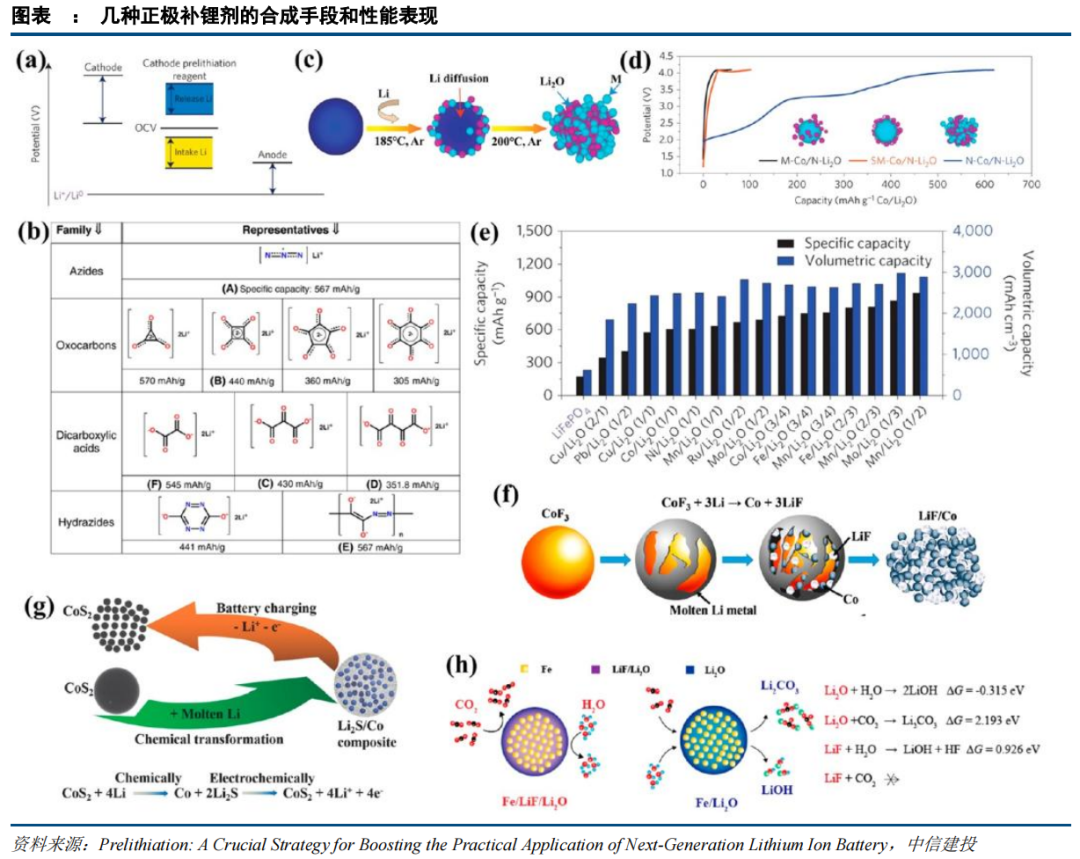

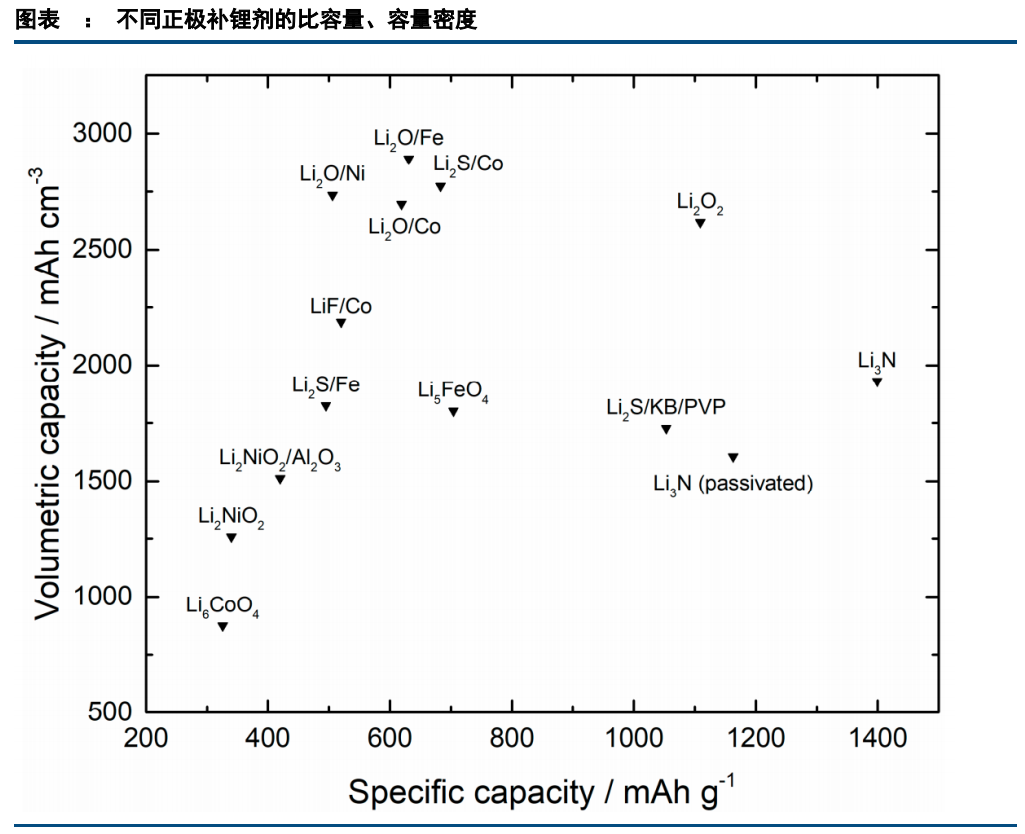

目前,作为正极补锂添加剂的材料主要有:富锂化合物、基于转化反应的纳米复合材料和二元锂化合物等。

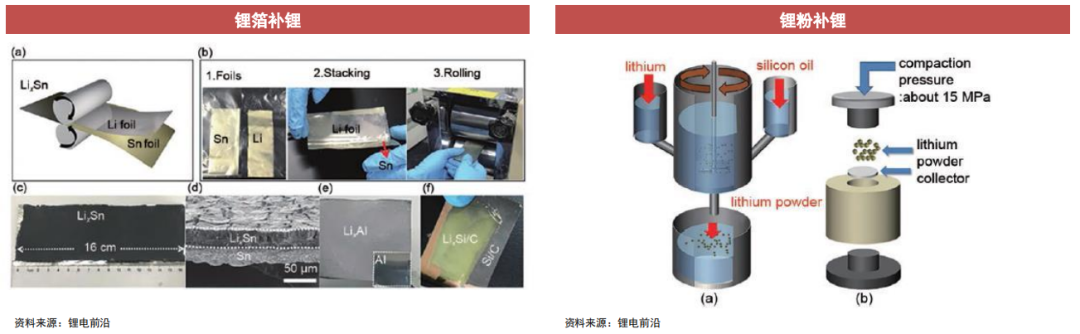

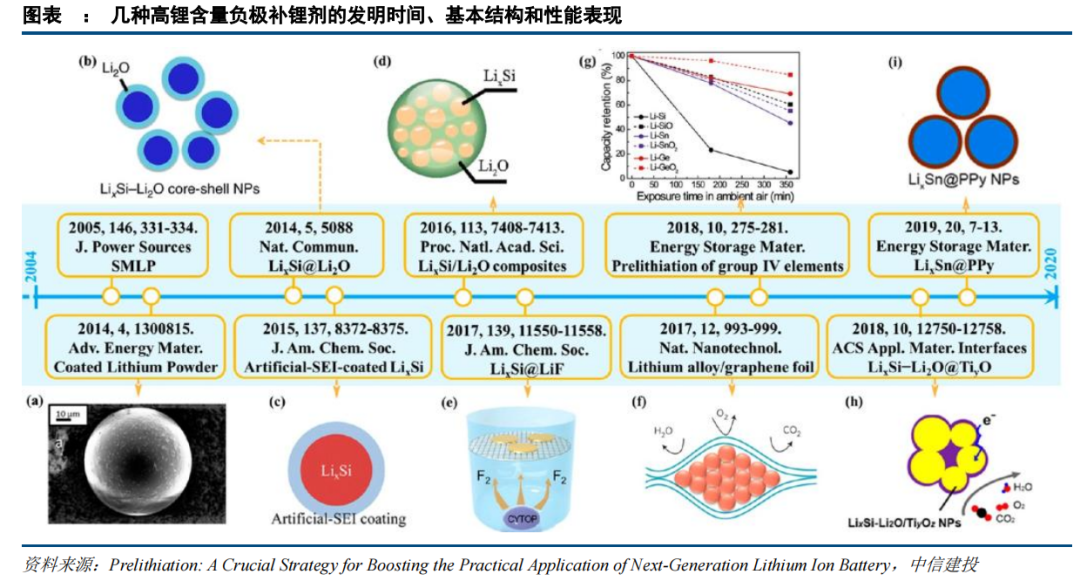

既然预锂化主要应对负极表面的SEI 膜锂耗,应用负极补锂剂是最常见的负极补锂手段。常见的预负极补锂方法有如锂箔补锂、锂粉补锂等,都是目前重点发展的预锂化工艺。此外,还有利用硅化锂粉和电解锂盐水溶液来进行预锂化的技术。

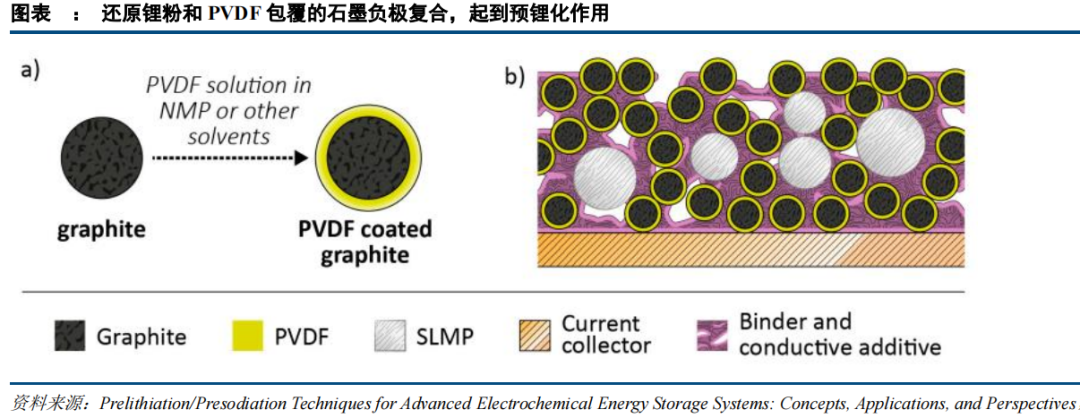

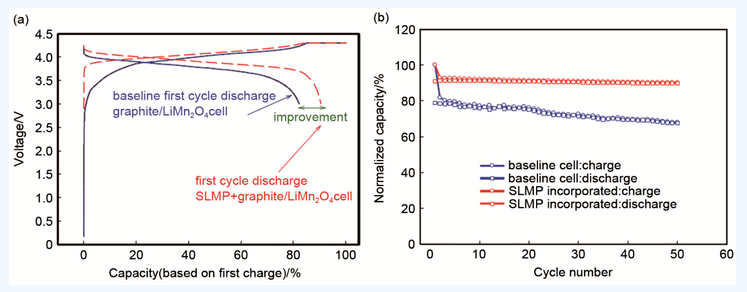

1、负极补锂技术之一:添加稳定化锂金属粉末( SLMP)

将SLMP应用于负极预锂化,主要有两种途径:在合浆过程中添加,或直接添加到负极片表面:(1)常规的负极合浆,使用PVDF/NMP或SBR+CMC/去离子水体系,但SLMP与极性溶剂不兼容,只能分散于己烷、甲苯等非极性溶剂中,因此不能在常规的合浆过程中直接加入。采用SBR-PVDF/甲苯体系,可将SLMP直接混合在石墨电极浆料中。经过SLMP对负极的预锂化,在0.01~1.00V、0.05C的条件下,电池的ICE从90.6% 提高到96.2%。

(2)与在合浆过程中加入相比,SLMP直接加载到干燥的负极表面更简单。使用SLMP 对硅-碳纳米管负极进行预锂化,将质量分数为3%的SLMP/甲苯溶液滴在硅-碳纳米管负极表面,待甲苯溶剂挥发后,进行压片、激活。预锂化后,负极的首次不可逆容量减少了20%~40%。

2、负极补锂技术之二:锂箔补锂

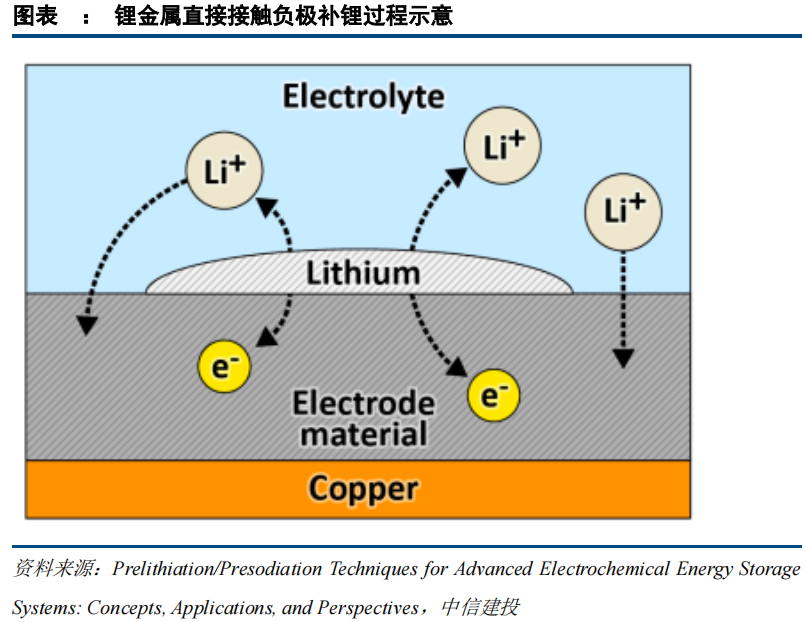

锂箔补锂是利用自放电机理进行补锂的技术。金属锂的电位在所有电极材料中最低,由于电势差的存在,当负极材料与金属锂箔接触时,电子自发地向负极移动,伴随着Li+在负极的嵌入。

在生长于不锈钢基底的硅纳米线负极上滴加电解液,再与锂金属箔直接接触,进行补锂。对补锂后的负极进行半电池测试,发现:未补锂的开路电压为1.55V,在0.01~1.00V首次0.1C放电的嵌锂比容量为3800mAh/g; 补锂后的硅纳米线开路电压为0.25V,首次嵌锂比容量为1600mAh/g。尽管与锂箔直接接触,可以实现负极预锂化,但预锂化的程度不易精确控制。不充分的锂化,不能充分提高ICE;而补锂过度,可能会在负极表面形成金属锂镀层。

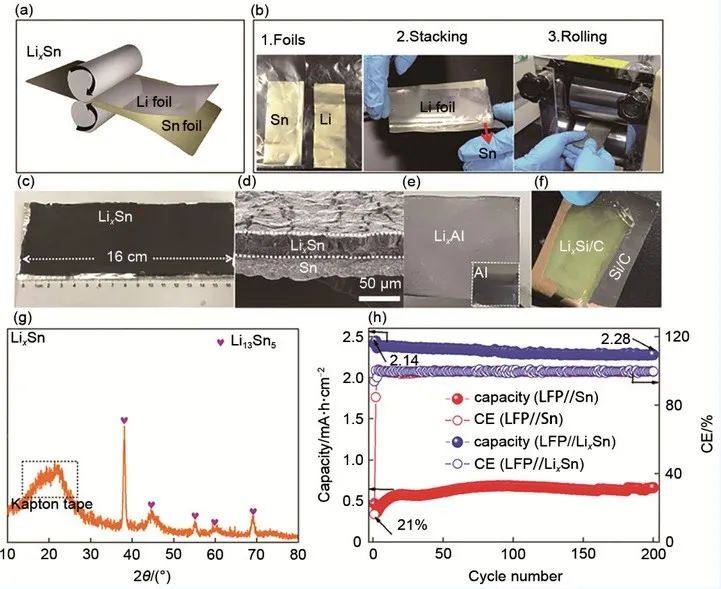

锂相关合金(锂和第四主族金属等形成的合金)也用于补锂:其对锂电压低,容量高,化学稳定性可能比锂稍好。如包覆有人造 SEI 的锂硅合金可以对干燥空气稳定(对潮湿空气即不稳定)。锂相关合金可以作为粉体添加,也可以作为箔材进行接触补锂。但是此类补锂剂存在的问题和金属锂粉类似,化学活性成为生产工艺环境简化、规模化安全应用等的阻碍。

4、负极补锂技术之四:化学预锂化

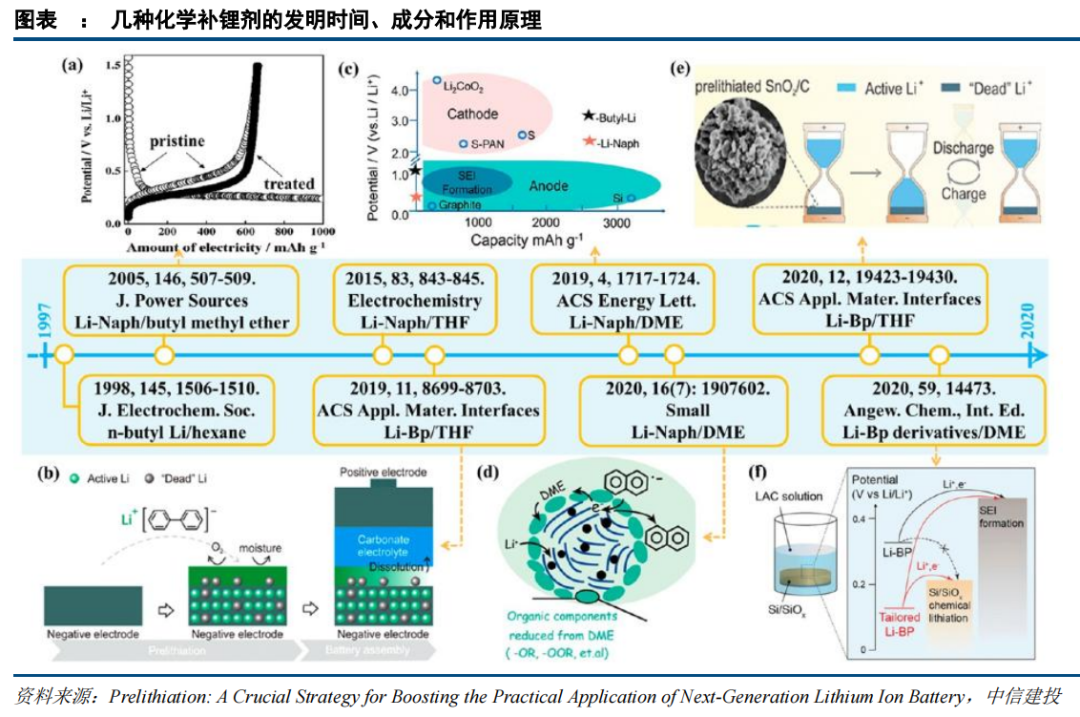

化学预锂化使用还原性非常强的含锂反应物添加剂处理负极,在氧化还原反应过程中将活性锂输运至负极材料。绝大多数化学预锂化反应物是含锂的有机物,如联苯基锂、萘基锂、丁基锂等等。

可以看出,化学补锂剂对负极进行处理可以做到相对较高的均匀性;控制处理时间就可以起到调控预锂化程度的作用(处理时间和预锂化程度正相关),所以其预锂化效果也较好。当然,化学补锂剂的活性也很高(如丁基锂遇水遇氧易发生放热反应,高浓度(大于1.0M)溶液遇潮湿空气易迅速燃烧,包装容器内的溶剂普遍为低沸点易燃易爆液体,一旦受热膨胀容易导致爆炸),其生产、储运、应用,以及对电极粘结剂等的选择也是一个相对复杂的问题。

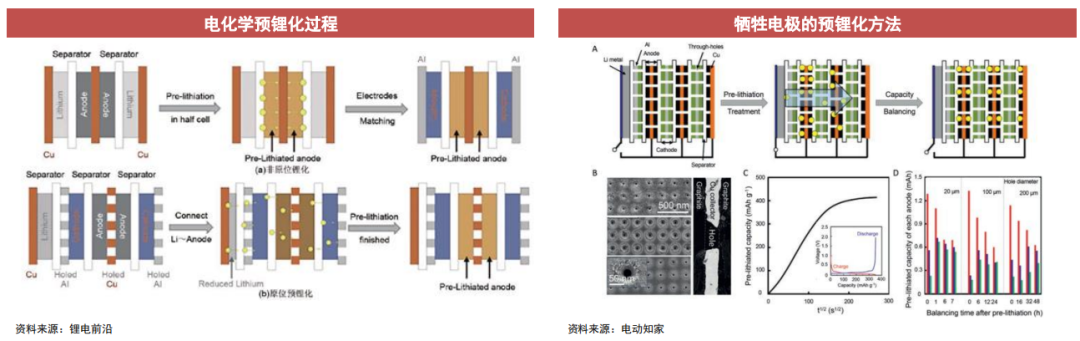

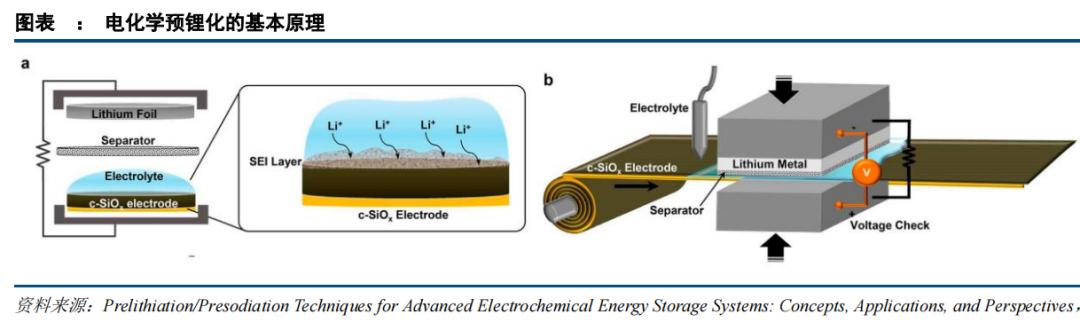

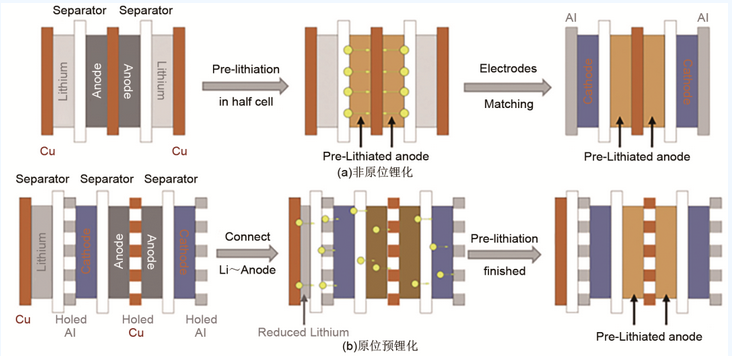

5、负极补锂技术之五:电化学预锂化

电化学预锂化指将锂箔-电解液-负极组成系统,外加电压使得锂离子主动经过电解液扩散至负极并完成预锂化过程的方法。电化学预锂化按照实施方法可以分为非原位和原位电化学预锂化。

电化学预锂化的效果相当于锂箔直接接触法的精确调控版本,预锂化程度、速度等参数均可以调节。但是,锂箔和预锂化后的负极都具有很高的化学活性,这也使得环境、储运等等条件都受到限制。

从各种负极预锂化手段来看,其主要优势都在于锂的相对含量较高,而主要问题在于预锂化的过程需要面对高化学活性材料。

四、预锂化技术进展之二:正极补锂与补锂添加剂

考虑到活性锂的消耗主要在负极侧,负极补锂方式也通常称为“直接补锂”。于此相应,正极补锂则需要通过充电将正极补锂剂或富锂正极中的过量锂离子(及电子)“推送”至负极,所以正极补锂亦称“间接补锂”。

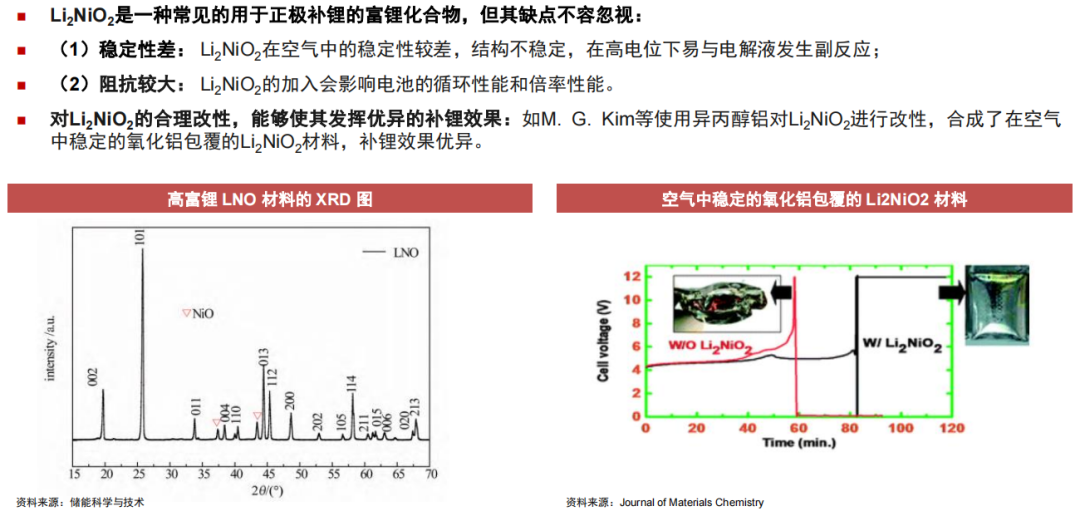

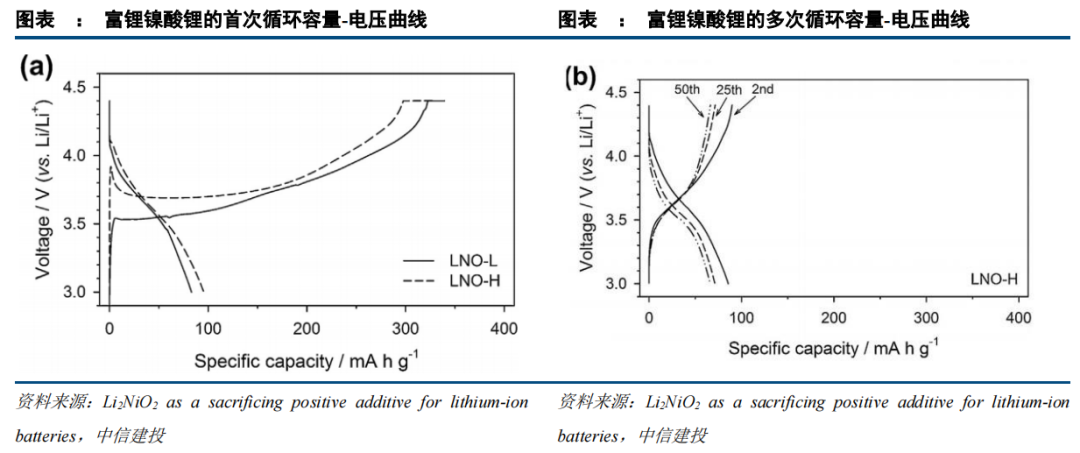

1、正极补锂剂之一:富锂正极Li2NiO2(LNO)

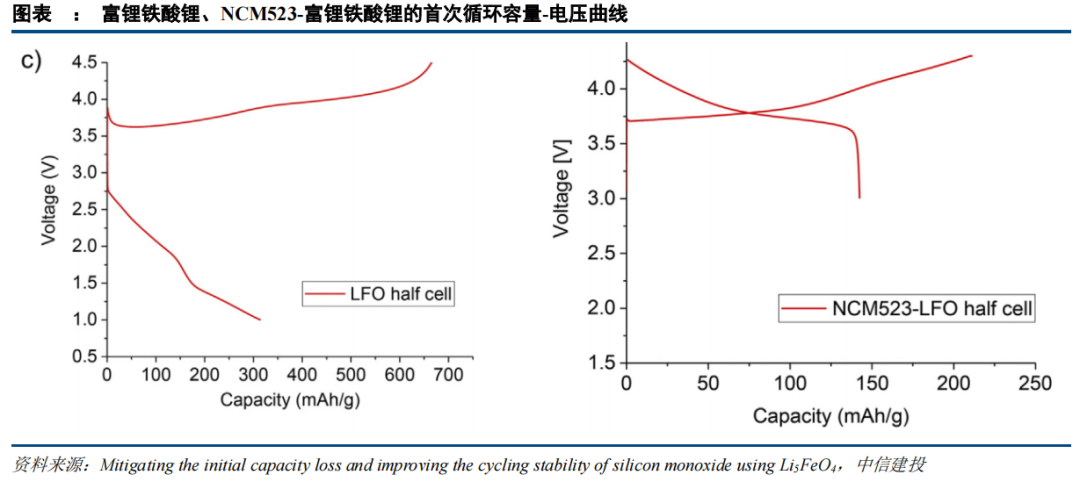

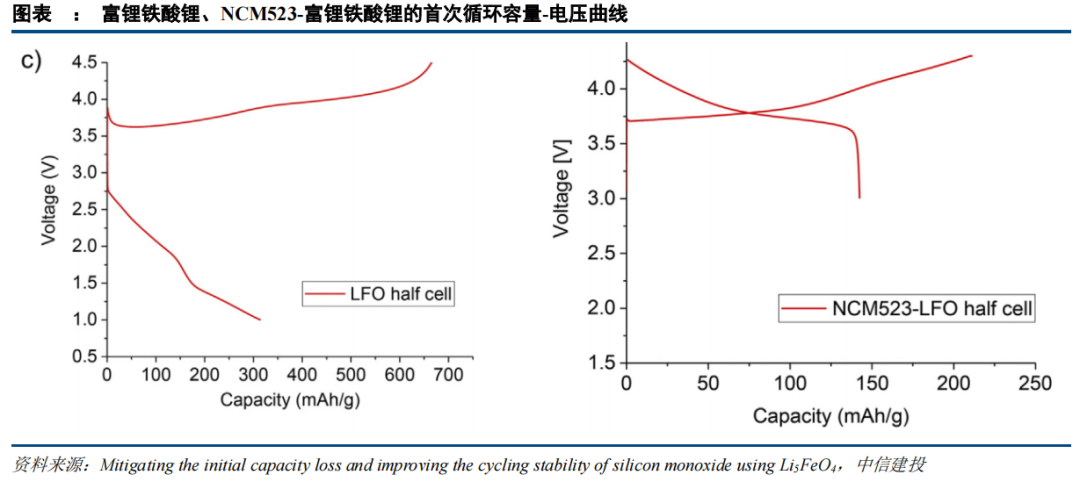

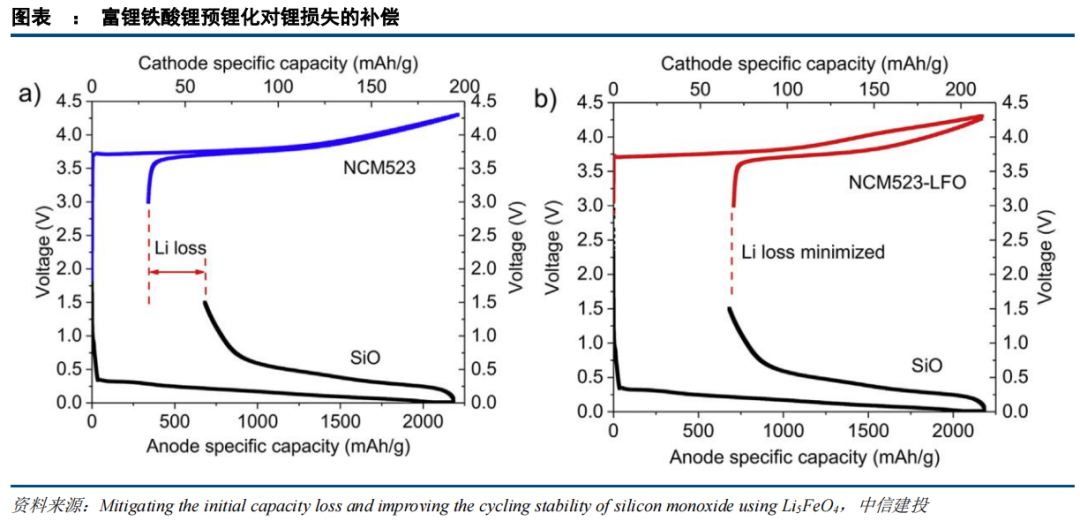

2、正极补锂剂之二:富锂正极Li5FeO4 (LFO)

有研究工作以三氧化二铁、氧化锂为原料固相法合成了富锂铁酸锂,用以掺杂三元 NCM523 正极,并补偿氧化亚硅负极形成 SEI 带来的活性锂损失。添加富锂铁酸锂后,锂损失得到有效补偿,50 次循环后 NCM523-SiO 体系的容量保持率也从约91%提升至99%。

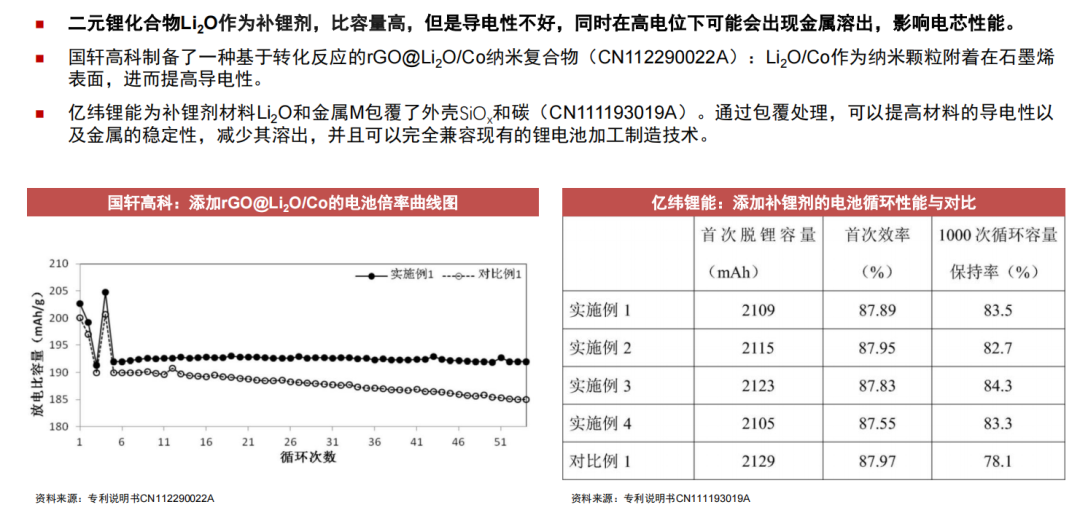

3、正极补锂剂之三:二元锂化合物

二元锂化合物i2O2 、Li2O 和Li3N的理论比容量分别为1168mAh/g、1797mAh/g和2309mAh/g,要比一般的材料理论比容量高很多,只需要少量的添加,就可实现类似的补锂效果。理论上,这些材料在补锂后的残余物是O2 、N2 等,可在电池形成SEI膜过程中排出的气体。

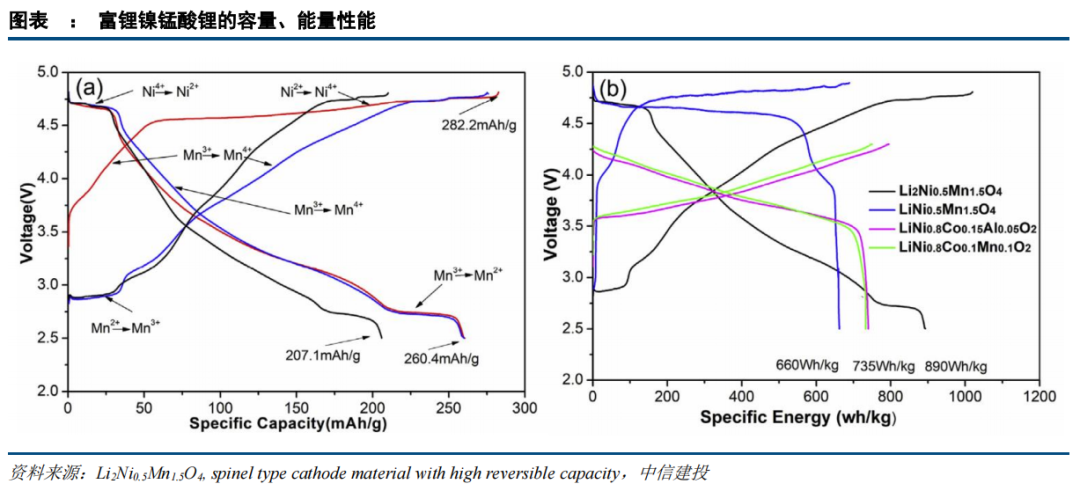

富锂化合物有相对较高的可逆容量、较长的循环寿命的富锂正极材料单独使用或和对应常规正极材料混合并起补锂作用,可称为“富锂正极补锂”。有研究记录的富锂正极如富锂锰酸锂/镍锰酸锂、富锂三元材料、富锂锰基正极等。有研究工作取得了固相法富锂镍锰酸锂作为正极的高容量(260mAh/g,超越高镍NCA和NCM 三元材料)、相对长寿命(50 次循环容量保持率 80%)结果,但是倍率性能(0.05C)较差。

5、正极补锂剂之五:基于转化反应的纳米复合材料

氟化锂的锂含量高、稳定性好,是一种潜在的正极补锂材料。利用转化反应构造的M/LiF纳米材料,可以克服 LiF 电导率和离子导率低、电化学分解电位高、分解产物有害等问题,使氟化锂成为一种优良的正极补锂添加剂。硫化锂的理论容量达到1166mAh/g,但作为补锂添加剂使用,仍有很多问题需要解决,如与电解液的兼容性、绝缘、环境稳定性差等。

尽管较富锂化物有更高的补锂容量,但基于转化反应的纳米复合材料在首次补锂后,会残余没有活性的金属氧化物、氟化物和硫化物等,降低电池的能量密度。

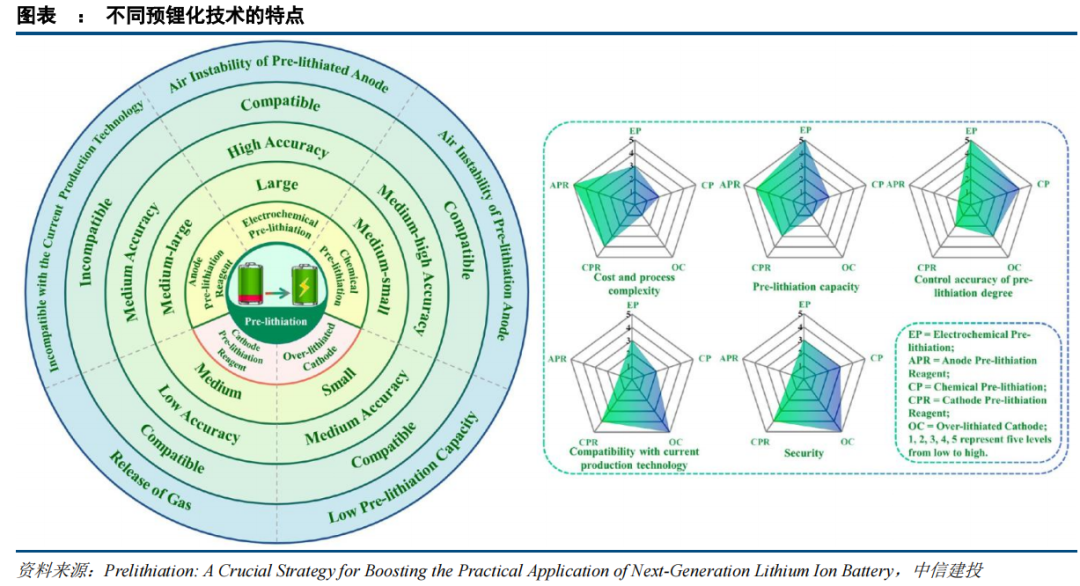

不同的预锂化技术有较明显的“长板”和“短板”。一般来说,在更强调安全性和工艺兼容性,对补锂容量需求不高的场合,正极补锂更合适。在需要大容量补锂时,负极补锂更合适。我们也可以换个角度:强还原性补锂剂注意安全性;其他补锂剂注意产气;所有补锂剂都要注意工艺性、电池综合性能和综合成本。

【声明】本文报告部分内容摘录自中信证券研究所、中信建投相关研究报告以及参考部分网络资料整理所得,所引用资料版权均归原作者所有,本文仅用于分享技术动态信息与交流,非商业用途,并对文中观点判断均保持中立,若有涉及版权等请告知,将及时修订删除,谢谢大家的关注!

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊