锂离子电池在首次循环中,在石墨负极表面形成SEI膜有5%-15%的首次不可逆容量损耗,高容量硅基材料损失有15%-35%。人们研究了预锂化技术提高锂离子电池的可逆循环容量,活性锂补偿得到了广泛的关注。通过预锂化技术对电极材料进行补锂,使其在充电过程中释放出的活性锂补偿首次不可逆锂损耗,用于形成负极表面SEI膜,以提高锂电池的可逆循环容量和循环寿命。锂电池正极、负极、隔膜、电解液、集流体都可以通过补锂技术达到优化电池性能的目的。

负极补锂即在负极中引入活性锂,用于补偿其因SEI膜生长引起的容量损失。相对于正极补锂,负极补锂通常采用金属锂进行补锂,其对能量密度和循环性能提升更为显著。负极补锂工艺主要有锂箔补锂、锂粉补锂、化学补锂、电化学锂化等,其中锂箔补锂、锂粉补锂较为成熟,是目前常用的补锂工艺。不过,由于金属锂粉的高反应活性,目前仍存在较大安全问题。因此,相对而言锂箔补锂工艺较为安全,该方式是通过使用微米级别厚度的金属锂片,通过压延的方式与负极复合。电池在注液后这些金属锂迅速与负极(主要为硅基、碳基)反应,嵌入负极材料之中,从而提升材料的首周效率。

虽然通过补锂可以实现电池能量密度和循环性能的提升,但是对于补锂量的多少需要适可而止,恰到好处。补锂量并不是越多越好,过量或者不足都会影响电池性能。那么,补锂量该如何拿捏呢?补锂量的大小对电池性能有什么影响?

为了探讨这个问题,南京航空航天大学的研究人员提出锂化裕度概念用于描述锂化后的石墨负极锂离子富余程度,同时还提出锂化裕度理论计算方法。

他们以LiFePO4为正极材料、以压延方式将金属锂片压延至石墨表面所得的Li/石墨为负极材料制作了软包锂离子电池,并通过不同金属锂片的厚度(2.5μm、4.0μm、5.0μm、7.0μm)设计了4种不同锂化裕度软包电池,研究锂化裕度对电池容量、首效、倍率、高低温放电、常温/高温存储、循环寿命的影响。

由于锂离子电池摇椅式嵌入反应特点,负极补锂饱和程度会对全电池中可自由迁移的锂离子量造成显著影响。为此,如图1A所示,定义了与锂化裕度相关的五个变量:

a.石墨负极首圈不可逆容量为Canode

b.预锂化的金属锂层容量为Clithium

c.由于微米金属锂在压延过程会存在一定损耗,因此定义压延锂的利用率为α

d.正极的不可逆容量Ccathode

e.电芯设计时,正负极存在容量差异,定义正负极容量差值为CN/P,通常条件下,

Qanode,Qcathode分别表示负极和正极的理论负载容量,但由于正负极均存在不可逆容量,因此正负极的真实容量差异可以表示为Cr,则

Cr= (Qanode - Canode)-(Qcathode - Ccathode)

由于磷酸铁锂在半电池测试中,首次库伦效率较高,因此为了简化模型,在磷酸铁锂体系中,可不考虑正极的不可逆损失,则Ccathode忽略不计,Cr可转换为:

Cr= Qanode - Canode - Qcathode

则锂化裕度为CDLRP,可描述为Clithiumα与Canode和CN/P的差值,如图1B所示,若Clithiumα<Canode时,锂化裕度太小,补锂深度不够,则石墨负极中仍存在不可逆容量,首效较低;如图1C所示,若Canode<Clithiumα<CN/P时,锂化石墨负极内部含有电化学活性的锂离子,锂化裕度合适;如图1D所示,若CN/P<Clithiumα时,锂化裕度过大,锂离子富余,则导致析锂,能量密度降低等问题。

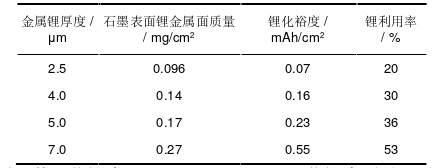

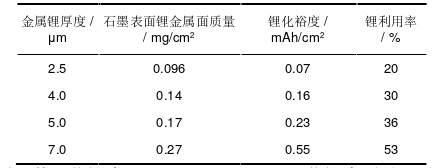

研究人员实验所用石墨负极其首圈不可逆容量Canode为0.15mAh/cm2。 他们通过一系列计算,获得2.5-7μm的金属锂利用率及其锂化裕度值分别为:

根据表格数据,对于2.5μm锂金属,其锂化裕度CDLRP(2.5)<Canode,锂化裕度不足;对于4.0μm和5.0μm锂金属,其锂化裕度介于Canode,CN/P之间,锂化裕度合适;而对于7.0μm锂金属,其锂化裕度大于CN/P,锂化程度过大。

之后,研究人员通过对比实验分别研究了锂化裕度(DLRP)对负极界面、容量、首周库伦效率、交流内阻的影响;对倍率放电、高低温充放电性能的影响 ;对不同温度存储性能的影响 ;对循环性能的影响。

实验结果表明,锂化裕度的增加会增加电芯的容量;低温时,补锂电芯电压平台升高,高温时,补锂电芯容量提升较大;锂化裕度的增加能够显著提升常温和高温存储性能;锂化裕度太小,补锂深度不够,导致库伦效率较低;锂化裕度过大,补锂过量,则会导致在全电池中石墨负极残留锂金属层,造成枝晶生长,短路等安全问题。因此,对于不同体系锂离子电池,要通过补锂工艺全面提升电芯的能量密度和循环性能,探索最佳的锂化裕度显得至关重要。

黄晓伟,等.负极补锂锂化裕度对电芯性能的影响及机理研究

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。

为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊