自2018年以来,美国对中国采取了一系列打压、封锁和制裁措施,尤其是在一些核心关键技术方面,试图扼住中国发展的咽喉。

然而,这种压力却激发了中国科研工作者和民族企业的拼搏和创新精神,他们迎难而上,积极开展科技攻关,不断突破卡脖子技术。

在众多“卡脖子”领域,“埋阻铜箔”这个名字可能对于很多人都很陌生。

埋阻铜箔已被美国列入了出口管制清单,技术与全球市场均被Ohmega、Ticer等美国公司所垄断,我国长期以来严重依赖进口,目前尚无国产化量产能力,随着国际地缘政治形势和产业链环境的恶化,被断供风险急剧升高。

随着5G通讯技术应用以及高速高性能电子产品的骤增,印制电路板(Printed Circuit Board,PCB)发展倾向于小型化、易封装、高频高速特点。传统无源器件贴装使PCB表面焊盘增多、PCB可用表面积减少、焊盘元件间的寄生效应增加,造成高频信号传输不稳定。

采用埋入式技术实现无源器件如电阻等一体化集成替代常规的表面贴装电阻,成为解决该问题的重要手段。

电阻在无源元器件中占主要组成,电阻埋入电路板内部带来的好处并不仅仅是节约了电路板表面的空间。电路板表面焊接点将产生电感量,埋入的方式消除了焊接点,因此也就减少了引入的电感量,从而降低了电源系统的阻抗。因此,埋入式电阻节约了宝贵的电路板表面空间,缩小了电路板尺寸并减少了其重量和厚度。同时由于消除了焊接点(电路板上最容易引入故障的部分),可靠性也得到了明显提高。电阻无源器件的埋入将减短导线的长度并且允许更紧凑的器件布局,因而提高电气性能。

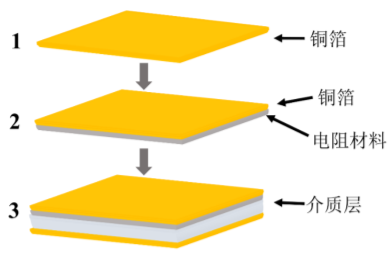

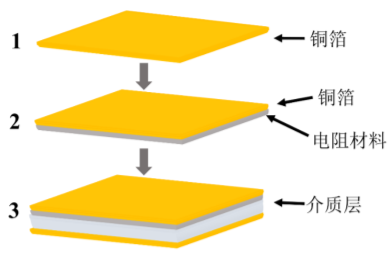

埋阻铜箔是制作埋置电阻PCB的理想产品,其在电阻功率放大、电压转换、信号输入/输出、温度补偿和电源滤波等方面发挥着重要作用。埋阻铜箔从下到上由介质层、电阻材料和铜箔构成,其结构如下:

电阻层为合金材料,厚度为0.1 μm-0.4 μm。

(5)在高密度高传输电路设计中具有高性能、低成本的特点。

将电阻材料沉积到铜箔表面形成埋阻铜箔再通过叠层技术将其埋置到印制电路内,不仅对生产工艺成本、埋置电阻材料开发以及可靠性提出很高要求,还对埋阻制作工艺提出新的要求。其中,通过生产工艺制作埋阻阻值,减少制作工艺中产生的阻值误差是目前行业研究的重点。

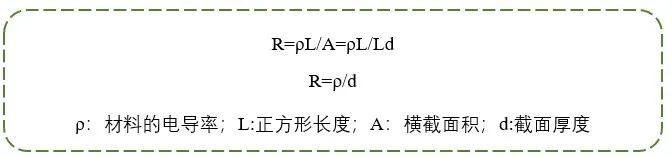

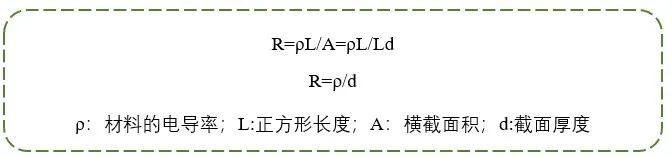

目前,制作埋置电阻的方法主要有蚀刻金属法、化学镀法、磁控溅射法。其制作的埋置电阻阻值可以通过以下公式计算:

埋置电阻阻值通常采用方块电阻统一表示,方块电阻 R□是指埋置电阻在厚度一定的情况下,正方形面积的埋置电阻无论面积如何变化,埋置电阻的方块电阻 R□阻值不变。方块电阻R□阻值变化只与埋置电阻材料以及埋置电阻厚度有关。

埋阻铜箔与大量表面贴装电阻相比,其具有可靠性高、节省电路面板空间、降低生产成本等优势,可替代传统表面贴装电阻器件。

目前埋阻铜箔大多用于军事、航空、航天等尖端电子产品领域。此外,一些民用电子产品对埋阻铜箔的需求也在不断增长,如手机、笔记本电脑和网络设备等。埋阻铜箔的开发研究由此受到广泛关注,并成为影响印刷电路板PCB发展的关键技术之一。

因埋置电阻PCB的优势明显,被广泛应用于各个领域:

(1)军事设备:如巡航导弹、雷达、无人侦察机、屏蔽器、卫星天线中的应用射频功率分配器;

(2)电脑或计算机:如巨型计算机、电脑主机、信息处理器、PC卡、IC卡和各种终端设备;

(3)通讯设备:如蜂窝式发射平台系统、便携式通讯器、扬声器中使用电阻器的MEMS模块;

(4)测试仪表和测试设备:如扫描卡、界面卡、负载板测试仪;

(5)航空与航天:如航天飞机、人造卫星等;

(6)消费性电子设备与自动化设备:如电位器、加热器;

(7)医疗电子设备:如扫描仪、CT机;

(8)汽车及可穿戴电子设备等。

未来,随着全球智能手机、平板电脑、可穿戴设备等市场保持平稳增长,将极大推动国产埋阻铜箔进口替代进程,实现市场规模的快速增长。与此同时,随着埋置电阻铜箔对传统表面贴装电阻器件的逐步替代,埋阻铜箔将成为全球电阻产业的下一代主要产品,其市场前景极其广阔。遗憾的是,埋阻铜箔作为新一代的高端电阻产品,其制造技术主要控制在国外厂商手中,国内具备埋阻铜箔生产制造能力和相关知识产权的厂商几乎为零。

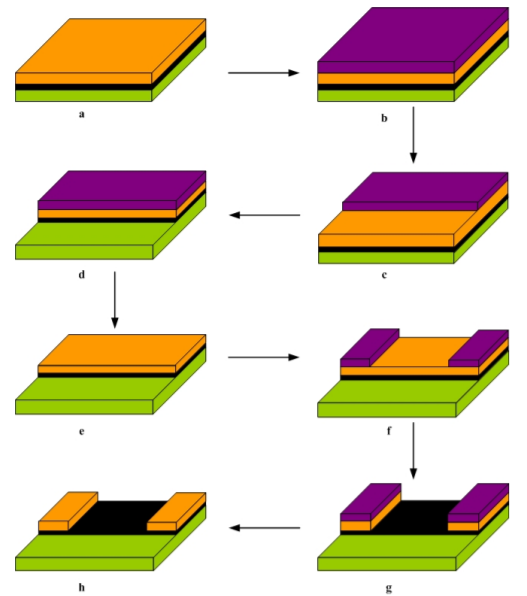

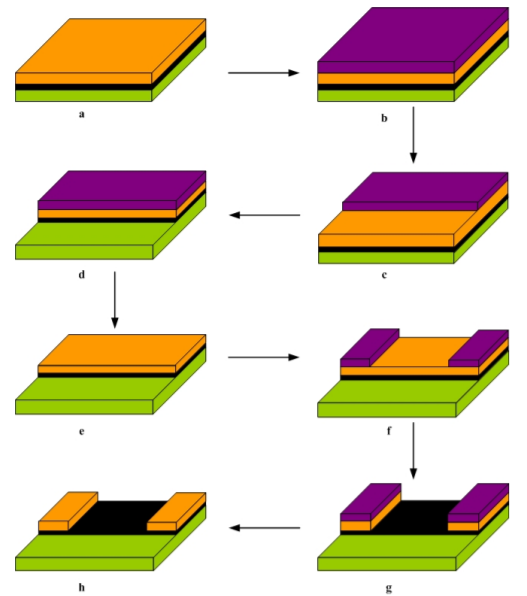

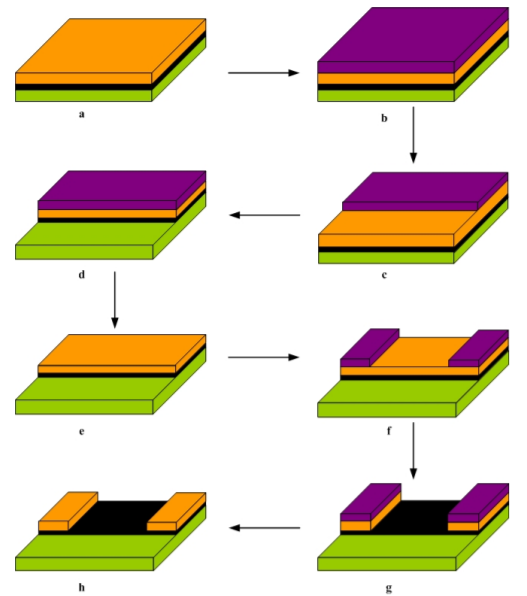

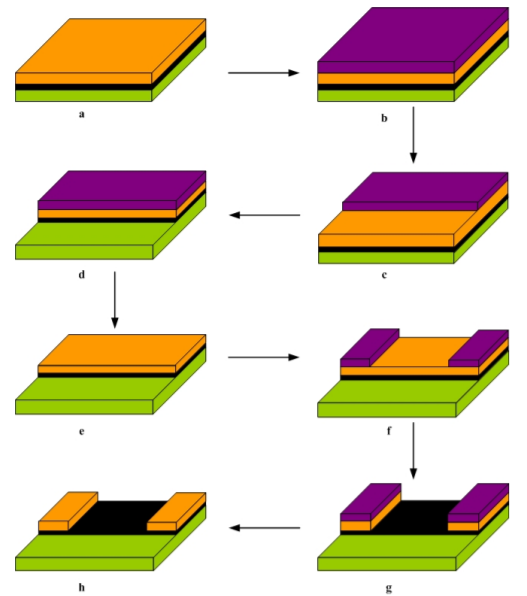

在PCB中埋置电阻,需要先将埋置电阻材料(主要有 NiP、NiCr、NiCrAlSi 等) 溅射或电镀于铜箔上,然后通过层压、刻蚀等步骤完成埋置电阻的制备。整个过程较为复杂且与现有PCB生产设备不能很好兼容。埋置电阻制作需要多步刻蚀,因此要求制作精度非常高。基于刻蚀不可恢复性,如果发生过刻蚀,将导致埋置电阻不可修复。此外,电阻材料极薄且容易划伤,因此在工艺实施过程中对设备及环境要求很高。典型的埋置电阻工艺流程如下所示:

a.层压薄膜电阻材料形成埋置式 PCB 内层,并对覆于其上的铜箔进行微刻蚀, 粗化接触表面以提高层间结合力;

b.层压光刻胶;

c.光刻胶曝光成型,定义埋置电阻的宽度;

d.刻蚀铜箔层;

e.移除光刻胶;

f.层压光刻胶,定义埋置电阻长度;

g.刻蚀铜箔层;

h.移除光刻胶,完成埋置电阻制备。

埋阻铜箔加工工艺通常用于高端电子产品,成本也相对较高。当涉及到高密度的电路设计时,PCB埋阻工艺成为非常有用的技术。总的来说,埋阻工艺是一种在PCB板的内部层中埋置电阻的高度集成化技术。它能够节省空间、降低噪声、提高信号完整性,并使PCB板变得更薄型轻便。

目前,花园新能源已成功研发出50Ω/sq埋阻铜箔,电阻材料具有均匀的方阻值,高剥离强度以及稳定的环境可靠性,已通过下游CCL和PCB客户的测试认证,在国内该领域享有领先优势。

作为埋阻铜箔的自主研发方,公司经过不断努力,已经成功摸索出一条稳定且高效的“设备、工艺技术、化学制剂配方”相互匹配的生产工艺流程。已开发的埋阻铜箔关键技术如下:

(1)良好的热稳定性和阻值稳定性;

(2)较高的阻值精度和较小的电阻温度系数(TCR);

(3)电阻材料电阻率大,应用范围广;

(4)耐腐蚀性好。

公司打造了与目前制程体系相匹配兼容的专业工艺路线,优化材料选择,根据客户需求提供多种解决方案;建立了专业检测平台,拥有多种大型检测仪器和设备,从材料形貌结构、物理性能和化学性能,实现对材料的全方位测试。公司不断引进大量专业研发人才,涵盖高分子物理与化学、高分子材料与工程、分析化学等各类学科领域,在埋阻铜箔生产工艺方面逐渐成熟。

未来,花园新能源将围绕自身核心优势,强化管理并结合内外部资源,不断推动企业发展。面向国家重大需求和客户需求,不断提高关键技术水平,优化产品工艺,在已有的埋阻铜箔产品中持续挖潜增效,做好市场对接,为客户进行定制化产品设计,不断满足客户的多元化需求。

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。

为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊