复合机流体技术背景

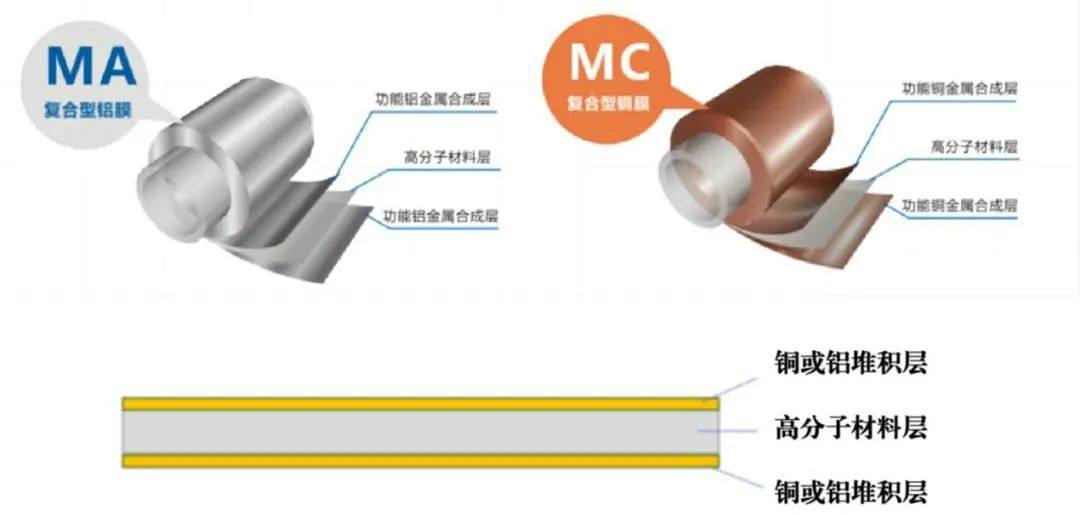

复合集流体是一种“三明治”结构,内层为聚合物高分子层(如PET、PP或PI),两侧为金属导电层(如Al或Cu),如图1为复合集流体结构示意图。目前工业量产的复合集流体中复合铜箔集流体采用4.5μm OPP(聚丙烯)作为基材,先在基材两面磁控溅射各50nm铜层,再在铜层表面进行水电镀,加厚铜层至1μm左右。而复合铝箔集流体通常采用6μm的PET(聚对苯二甲酸乙二醇酯)作为基材,然后在基材两面蒸镀各1μm铝层。复合集流体的结构示意图如图1所示。

图1.复合集流体结构示意图

复合集流体与传统集流体的对比

优势:相比传统的铜箔和铝箔,复合材质的铜箔和铝箔带来两方面的收益:安全和成本。

-

安全收益:相比传统的单一集流体,复合集流体中间的基膜材质,就像保险丝一样,当遇到短路这种失效模式时,可以快速的断裂或者融化,从而阻断进一步传导电流,最终阻止了电芯的燃烧。

-

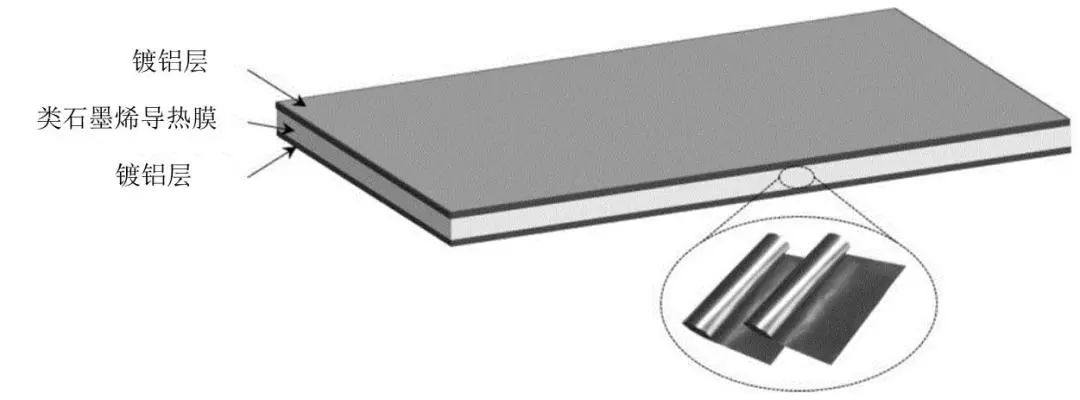

成本收益:电池铜箔的供应价格在2021年一直维持紧张的态势,扩产周期长,市场需求存在缺口。目前的复合铜箔集流体制造成本较高,与单一材质的铜箔相比,价格并不占优势。但后期如果规模化之后,成本有望降低。除了BOM成本少之外,复合铜箔集流体带来的另外一个好处是因为减重使电池质量能量密度提升。此外,复合铝箔集流体成本优势更明显,复合铝箔集流体厚度只有单一铝箔厚度的一半, 复合铝箔集流体因为减薄使电池体积能量密度提升。

图2.复合铝箔集流体示意图

劣势:复合集流体相比与传统集流体存在以下的劣势:

-

箔材穿孔。金属在磁控和蒸镀到PET材料过程中因为有高温的金属熔融物,可能飞溅熔穿箔材形成通孔。

-

存在产能瓶颈。由于磁控和蒸镀的节拍限制,目前复合箔的单位设备效率不及传统箔材,这在产品放量的过程中会存在明显瓶颈。

-

电池内阻增大,电池的输出功率受影响。相比于金属箔,复合箔的PET不导电,导电金属层厚度明显降低,存在较大的电子电阻,同时由于阻燃剂等介质的引入,电池的电阻会有所增加。

-

电池制造需新增工序。因为PET材料的引入,常规的电池生产工艺无法直接平移。在极片制作过程中,需要至少增加一个转接焊工序,用来制造极片的极耳,电池的制造成本会增加。

复合集流体电学性能评估

电池极片复合集流体与传统集流体相比,其电阻率较高的主要原因可能有以下几点:

-

材料选择:电池极片复合集流体通常采用多种材料的复合结构,这些材料可能不如传统集流体中单一材料的导电性能优秀,导致整体的电阻率升高。

-

结构设计:电池极片复合集流体的结构设计可能较复杂,例如为了提高集流体的机械强度或者其他特性,可能会在材料中添加一些绝缘性质的成分,从而增加了电阻率。

-

制造工艺:复合集流体的制造工艺可能相对复杂,难以保证每个部分的均匀性和一致性,造成了电阻率的不均匀分布。

电学实验方案设计

实验设备:型号BER2500(IEST元能科技),电极直径14mm,设备如图3(a)和3(b)所示。

图3.BER2500设备外观和结构示意图

将待测传统集流体与复合集流体放置于极片电阻仪两电极之间,在MRMS软件上设置测试压强5MPa,保压时间15s,开始测试。软件自动读取极片厚度、电阻、电阻率、电导率等数据。

数据分析

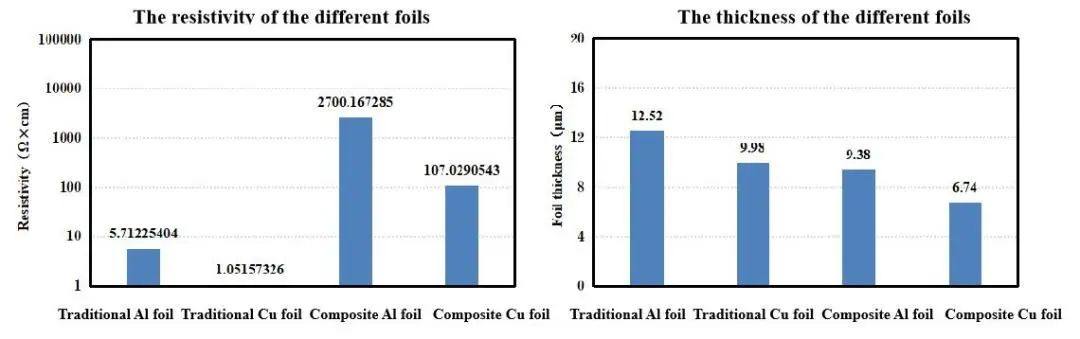

通过测试复合集流体厚度和电阻率数据结果显示:本实验选取的复合集流体的厚度比传统集流体的厚度要小,其中铜箔复合集流体的厚度是最小的。复合集流体的纵向穿透电阻率远高于传统集流体,其中铝箔复合集流体的电阻率是最大,高于铜箔集流体一个数量级,这主要是由于“三明治”结构的中间层多为低导电性的聚合物高分子层。

图4.四种不同集流体的电阻率和厚度测试数据

复合集流体力学性能评估

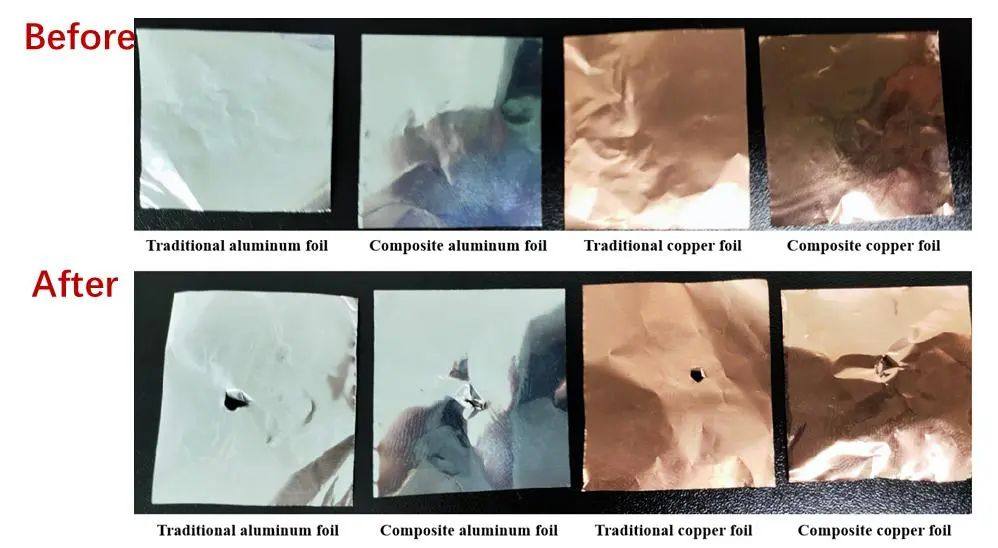

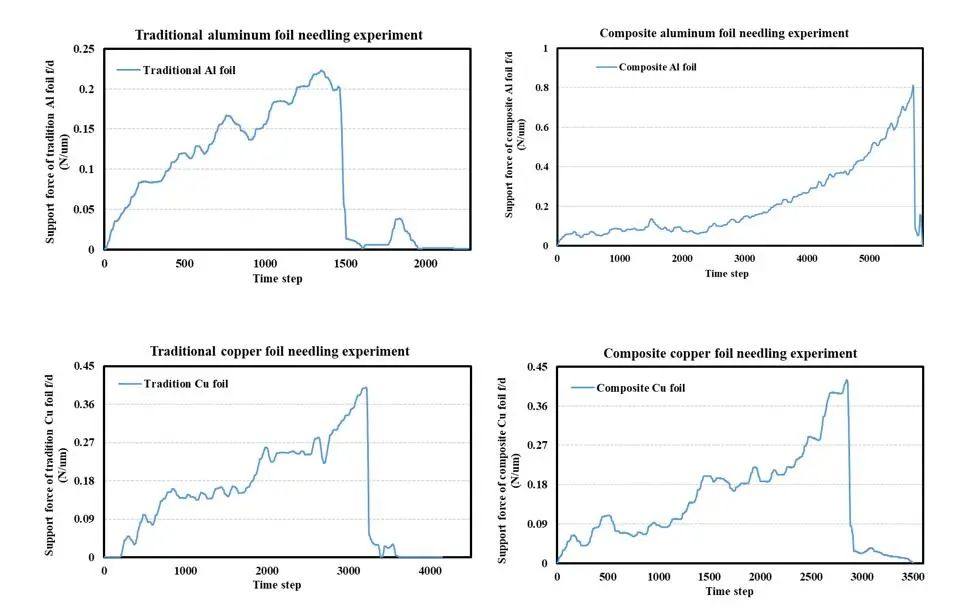

力学试验方案:裁相同尺寸2cm×3cm的四种集流体,固定在同一位置。使用钢针以恒定速率下压检测不同集流体的极限力学性能。测试结果如下。

图5.四种集流体针刺实验结果对比

针刺实验结果显示,单位厚度下复合铝箔集流体的强度相比传统铝箔集流体有明显的提升,而单位厚度下复合铜箔集流体强度与传统集流体稍有提升。

图6.四种集流体针刺实验数据对比

小结

据东方财富网报道,当前复合集流体行业处于从验证期导入到量产期的阶段,凭借高安全、高比能、低成本、长寿命、强兼容等突出优势,复合集流体的产业化诉求进一步提升。但不得不承认的是,复合集流体长期渗透仍需看工艺改进与降本进度。其中导电性能上,复合后的集流体电子导电性能变差、导热性变差;其会直接影响最终电池的电性能。但从安全角度看,复合后的集流体力学强度有所提升,可有效降低传统集流体可能带来的一些安全隐患,整体提升电池在使用过程中的安全性。

参考文献

[1]汪茹,刘志康,严超,等.高安全锂离子电池复合集流体的界面强化[J].物理化学学报, 2023, 39(2):81-92.

[2]刘松;侯宏英;胡文;刘显茜;段继祥;孟瑞晋.锂离子电池集流体的研究进展[J].硅酸盐通报, 2015, 34(9):2562-2568.

[3]王成豪,李学法,张国平.铝复合集流体及其制备方法,正极片,电池和用电装置:CN202210827592.9[P].CN202210827592.9[2023-10-07].

[4]王帅,朱中亚,夏建中,等.一种复合集流体软包电池壳体,软包电池及软包电池模组:CN202211623631.X[P].CN116169403A[2023-10-07].

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊