2023年4月27日,腾胜科技受邀参加第二届动力电池复合集流体大会,总裁朱刚毅发表《复合集流体制备技术及装备》的演讲。会上,腾胜科技总裁朱刚毅围绕复合集流体材料的制备装备及工艺路线等话题,阐述广东腾胜科技创新有限公司所研发的制备技术及装备解决方案,同时对复合集流体材料所面临的机遇和挑战进行阐述。

集流体主要的作用是支撑电池活性物质并将其产生的载流子汇集起来以便形成较大的电流对外输出。电解铜箔是目前电池负极集流体常用材料,压延铝箔则是目前正极集流体常用材料。那么采用传统金属集流体最大的几个痛点是什么?

一个是重量重,因为整个集流体占到了电池重量的18%左右,其中铜箔约占13%,铝箔大概在5%。另外一个是成本高,金属材料价格较高,尤其是铜箔的价格,因为铜是贵金属,占到电池成本的10% 左右。第三个问题是如何解决电池内短路带来的安全隐患,安全隐患分为几大部分,一是让热滥用导致内短路,二是电滥用带来的内短路,三是机械滥用带来的内短路,比如挤压、碰撞、摔落,甚至穿刺等,一旦产生内短路,将会发生非常严重的后果。

复合集流体就是在超薄有机高分子薄膜(如PET、BOPP等)表面沉积出金属层厚度在1微米左右的金属层+有机薄膜+金属层的三明治结构的新材料。那么最终做出来的复合集流体材料厚度在 5 到 12 微米之间,正好可以代替传统的负极集流体电解铜箔或者正极集流体压延铝箔。

使用复合集流体有几大优点,最大的优点是金属材料的用量减少,大概用量只有原来的 1/ 3 到1/5,这就存在非常大的降本潜力,尤其是铜箔。其次由于复合集流体中有机材料的使用,带来电池重量的减轻/减薄和活性材料的增加,从而有效增加电池的能量密度5%-10%。另外复合集流体可以吸收极片产生的膨胀-收缩应力,保持极片界面长期完整性,电池的循环寿命实现提升5%。复合集流体材料的应用可以大大降低电池短路导致燃烧的发生概率,可以有效解决电池安全性的难题。

复合集流体包含铜箔、铝箔两大块,很多人都认为复合铜箔对安全性的贡献没有复合铝箔大,但其实复合铜箔因其材料柔软、延展性优越,可以有效分散集流体表面应力,帮助锂离子沉积均匀,抑制锂枝晶的产生,从而可以有效提升锂电池安全性能。有研究团队采用复合铝箔制成的电池进行穿刺实验的结果表明:电池的安全性得到了明显的改善,充满电的高能量密度电池可以通过苛刻的穿刺和冲击测试。

接下来看一下复合集流体的产业化,首先它的产业化的意义在哪里?来看两个对比,传统电解铜箔与复合铜箔相比,压延铝箔与复合铝箔相比,尤其在减重上面,复合铜箔的减重达到了55%,减薄基本持平,略微厚一点点,但整体的电芯能量密度提升大概在9.8%。复合铝箔的减重大概在33%,减薄的幅度达到了58%,这个非常有用。尤其在比方说像 3C 类的消费电子产品等,它对电池减薄、减重的需求非常迫切,另外可能在一些飞行器等这些应用场景,减薄减轻这个意义也非常大。对电芯的能量密度提升,复合铝箔也可以提高到 5. 6%,如果两者叠加的话,那么它们的作用就更大了。

从整个市场发展来讲,以动力和储能为主导,还包含了其他包括消费、电动工具、二轮车等应用,基本在未来几年都会处在快速上升的态势。所以它本身不是一个存量市场,而是一个增量市场。那么在增量市场里面就是看复合集流体的材料能够拿到多少的市场的渗透率,达到多少的市场份额。

产业链的前端是材料端,包含了像基膜以及一些耗材等,产业链的中游是装备端,就是包括我们在内做这种真空镀膜设备的,或者相关的表面沉积设备的设备端,以及产业链后面的这个材料端以及终端。大概就是这么样的产业构成。

从产业链的前端看,以基膜举例来说,要如何选择呢?大概现在主流的都是这几种材料,包括:BOPP材料,包括PET 材料,还有PI 材料,这几种材料各有优缺点。从电池成本上考虑, PP 和PET 受到了极大的关注,因为它成本比较低。

但这两种材料各有特点,比方说在对温度的敏感性上面, PP 是比较高的,耐温性比较差, PET 相对会好一点,所以在整个制程里面,尤其说我们干法制程、真空制程里面肯定会产生温度,不管是我们磁控溅射还是蒸镀的工艺,它一定会产生温度,那么PET 会有优势。但是在耐腐蚀性方面,PP 材料会更好。所以 PET 膜在这个电池长期循环之后,能不能满足这个电池的耐腐蚀性是大家所担心的。当然这个问题也是可以通过对材料的改性或者电池材料配方的调整进行対治的。

另外影响产业化的因素,比较重要的就是电池制作的环节,其实目前能够用好复合集流体材料的电芯企业还不多,至少目前来看大部分的电池厂还处在材料的测试阶段,或者是一个小批量的电电池制造和实验测试的阶段。

为什么呢?因为实际上复合集流体要应用起来,涉及到整个下游电池制造端好多工序的调整,包括电极材料的涂布,还有极片的这个辊压等,每一个环节都可能带来相关设备工艺参数的调整,会造成一些工序的增加,甚至会有设备需要替换。

如果原有产线再去调整,可能就会有很多的限制。有些工序可能并不是简单的调整一下工艺参数就能解决的,比如说极片辊压,对膜就会有更高的要求。在极耳焊接过程中用到超声焊接,实际上针对铜和铝箔材的超声焊的难度也不一样。很多时候采用复合集流体制备电芯时,产生的很多热量往往会在极耳这里,如果焊接不好,这里的温升就会相对高,所以这会涉及到电芯结构的调整,它不是一个独立的某个环节或者装备、材料去做的,是一个整体的上下游联动的技术的发展。

目前没有复合集流体的材料的行业标准,现在所说的很多标准都是传统的电解铜箔以及压延铝箔的标准,那实际上是不一样的,因为这是两种不同的材料。如果没有标准,如何去评价材料的良率?如果没有良率的指标,如何评价材料的成本?所以实际上这里有一系列需要解决的问题。

大家最关心的问题是材料能不能产业化,涉及到材料的成本,右边取了一个研报的图,这里重点以复合铜箔和传统铜箔进行比对。以 6.5 微米的复合铜箔和6微米的电解铜箔相比,包含铜材料以及靶材部分。因为真空溅射靶材部分,它对纯度和靶材制作有要求,所以它的成本比一般铜要高一些,但它镀层比较薄,这里采用的是大概 70 个纳米来考量,那么最终整体材料的成本复合铜箔大概1.55元,传统的铜箔达到3.59元,所以降本的空间一定会有。

但是目前的复合铜箔的成本并没有马上体现出优势来,因为还要受到产品良率、设备架动稼动率、设备折旧等各方面的影响。所以它的成本优势我认为现在是没有充分体现出来的,仍然是比较高的。但是随着装备及工艺技术的发展,以及将来进入量产化之后,带动的整个材料端包括耗材,比如说像溅射靶材、电镀的一些材料以及阳极耗材等等的成本的降低,未来它的降本潜力还是巨大的。

复合铝箔的使命并不在于成本,因为传统铝箔非常便宜,想用复合铝箔跟传统铝箔 PK 价格是非常不现实的。复合铝箔主要承载的一个价值在于对电池安全性的提升,以及因为减薄、减重所等带来的电池能量密度提升等。所以从长远来看,复合铜箔可能更具有降本的优势,而复合铝箔承担起安全性提升的作用。

从各大公司提取的数据都认为复合集流体,尤其是复合铜箔在2025年会达到非常好的应用,一些乐观的数据甚至达到20%以上的市场渗透率,所以说这是一个非常大的市场。

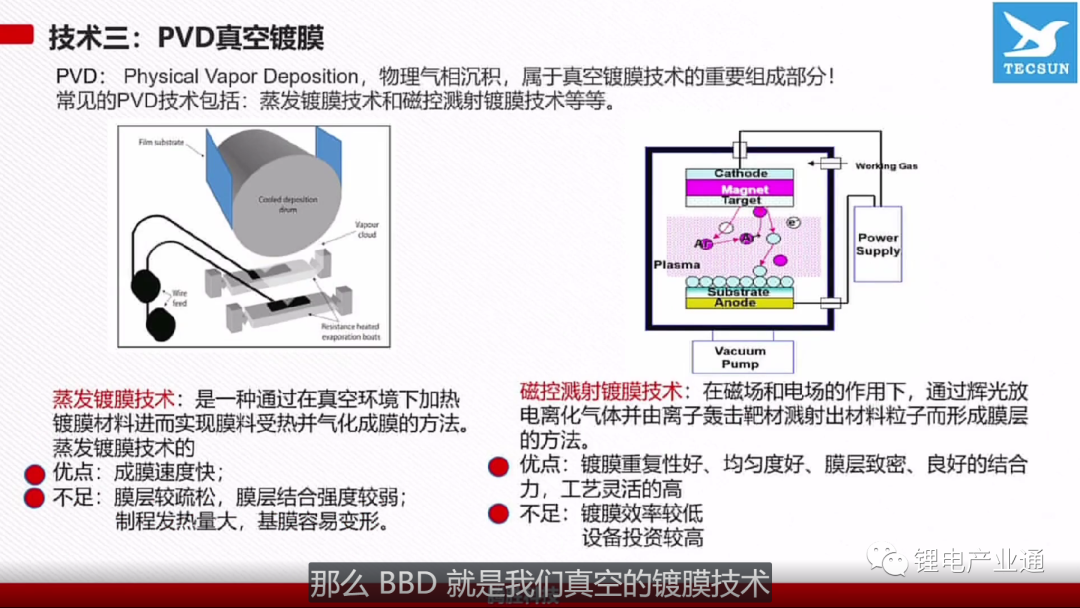

接下来讲装备以及制造工艺。说到此离不开几大技术,一个是电镀,目前的主流的方法,尤其是复合铜箔,采用了干湿法组合的方法。原理比较成熟,以硫酸铜产生铜离子溶解,然后再在阴极上还原。这样的一个电镀铜的工艺有 160 年的历史了,但是最大的一个问题就是就环境评估。第二个技术是化学镀,化学镀也是一种湿法的工艺,通过催化性的氧化还原反应,能够在表面承接金属的一种工艺,它的催化剂是钯,是一种贵金属,现在大概每克不低于 400 元,高于黄金。虽然钯现在用量不多,但也是无法绕开的一个高成本用品,另外湿法的整个制程里要粗化、敏化、活化等,这些都需要涉及到化学品的处理,所以湿法也同样面临很大的环保的压力。

PVD 是真空镀膜技术的重要组成部分,包含了前面所讲的蒸镀和磁控溅射,各自的优势在于:蒸镀的效率比较高,使用溅射则可以实现更大的面积,均匀沉积,重复性、结合力都非常好。我们先来看看铜箔的制备,包含干法、湿法,也就是大家经常讲到的两步法、三步法。还有现在正在研发的全湿法的工艺化学镀或者化学镀加水电镀,以及大家现在都希望做的全干法的制成,包含磁控、蒸镀或者复合镀膜技术。个人认为真正具有产业化应用前景的当数真空+电镀的干湿法和全真空制程的全干法。

但每一项技术,每一种材料,做出来之后,还要得到比较长时间的下游的检验应用。所以一些新的工艺、新的制程是否可以长时间在电池里面循环使用,是有待考证的,但是干湿法它已经走过了较长的一段路。复合铜箔的制备工艺技术发展经过了两个阶段。第一个阶段从 2017 年开始有产业化的应用,也就是三步法,磁控溅射加蒸镀,再有水电镀的工艺,后来在 2021 年左右更多的厂家所采用的两步法,就是用磁控溅射进行打底,再来做水电镀增厚。

我们公司对应的设备主要推两款,也是针对不同的基膜幅宽,那么材料也可以是PET或者BOPP。从 3 微米开始到 12 微米我们的设备都可以制备,关于运行速度,要看对方阻的要求,常用的比方说 1.5 欧或者1-2欧之间,那么大概的速度可以在 15 到 30 米之间进行调整。从复合铜箔的设备来讲发展,从 2017 年是第一代产品,到 2021 年的第二代产品,以及到去年推出的 2.5 代线。按照 2.5 代线的指标来看,设备的生产效率比最早的一代产品已经提升了 5 倍。

复合铝箔采用的是环保的干法制程,工序简单,最重要的是没有环评资质的困扰,是非常符合现在全球绿色制造的发展需求。那么对应的制程目前是以 PET 为主。以一个我们比较常用的6 微米 PET 做 2 微米的这个单边 1 微米的铝箔,大概成品的方阻蒸镀会在 40 毫欧左右。一次成型还是多次成型,个人觉得不能说谁好谁坏,一个是看能不能在性能上满足我们下游客户需求,另一个是看哪种工艺的成本、良率等更有优势,个人觉得可能是介于两者之间的会更合适。

腾胜科技是最早从事复合铜箔成功镀膜设备研究的厂家,在 2017 年推出了相关的量产型的产品,在 2021 年推出了第二代设备,同时实现了产品的出口,这在国内同行里面是第一次。

去年腾胜科技推出了 2.5 代复合铜箔设备和第二代的复合铝箔设备,获得了行业的肯定。单单针对这两款设备,公司获得的授权专利有 20 项,从 16 年一直到去年我们公司得到过很多的奖励,比如在去年,公司的锂电集流体设备获得了广东省真空科技进步一等奖。同时在去年,公司牵头制定了国内第一个真空卷绕镀膜设备技术要求团体标准,并在去年的 9 月份开始实施,这也是国内首个卷绕镀膜设备的一个行业标准。

最后做一下小结,由于新能源汽车、储能等应用产业对电池安全性的要求越来越高,复合集流体材料迎来了重要的历史发展机遇,随着制备工艺和设备的技术迭代,相信复合集流体材料的优势会逐渐体现,市场渗透率会逐步提升,这种新材料具有非常广阔的应用前景。

2023年11月,艾邦高分子将在深圳举办第三届动力电池复合集流体大会,敬请期待!

为了更好促进行业人士交流,艾邦搭建有锂电池铜箔铝箔微信群,包括铜箔,铝箔,原材料等材料企业以及铜箔铝箔生产过程中的设备厂商,欢迎大家申请加入。

长按识别二维码关注公众号,点击公众号下方菜单栏左侧“微信群”,申请加入群聊

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。

为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊