【工作介绍】

为了满足对安全高能电池日益增长的需求,特别的电动汽车商业化的需求,需要进一步提高电池技术水平。金属化塑料集流体(MPCC)具有金属-聚合物-金属多层复合结构,是锂离子电池中集流体的一种创新且前景广阔的解决方案。这种方法有几个优点。首先,它能有效降低锂电池的惰性重量和厚度,从而提高其能量密度。其次,MPCC 中具有电绝缘和高伸长特性的聚合物可防止热失控,从而显著提高锂电池的安全性能。尽管 MPCC 具有在锂离子电池中大规模应用的潜力,但它仍然面临着巨大的挑战,例如界面粘附力弱和导电率低。因此,储能领域的研究人员目前正专注于设计、改性和开发实用的 MPCC。

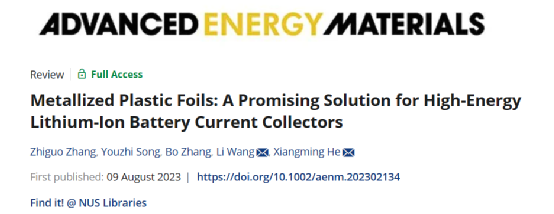

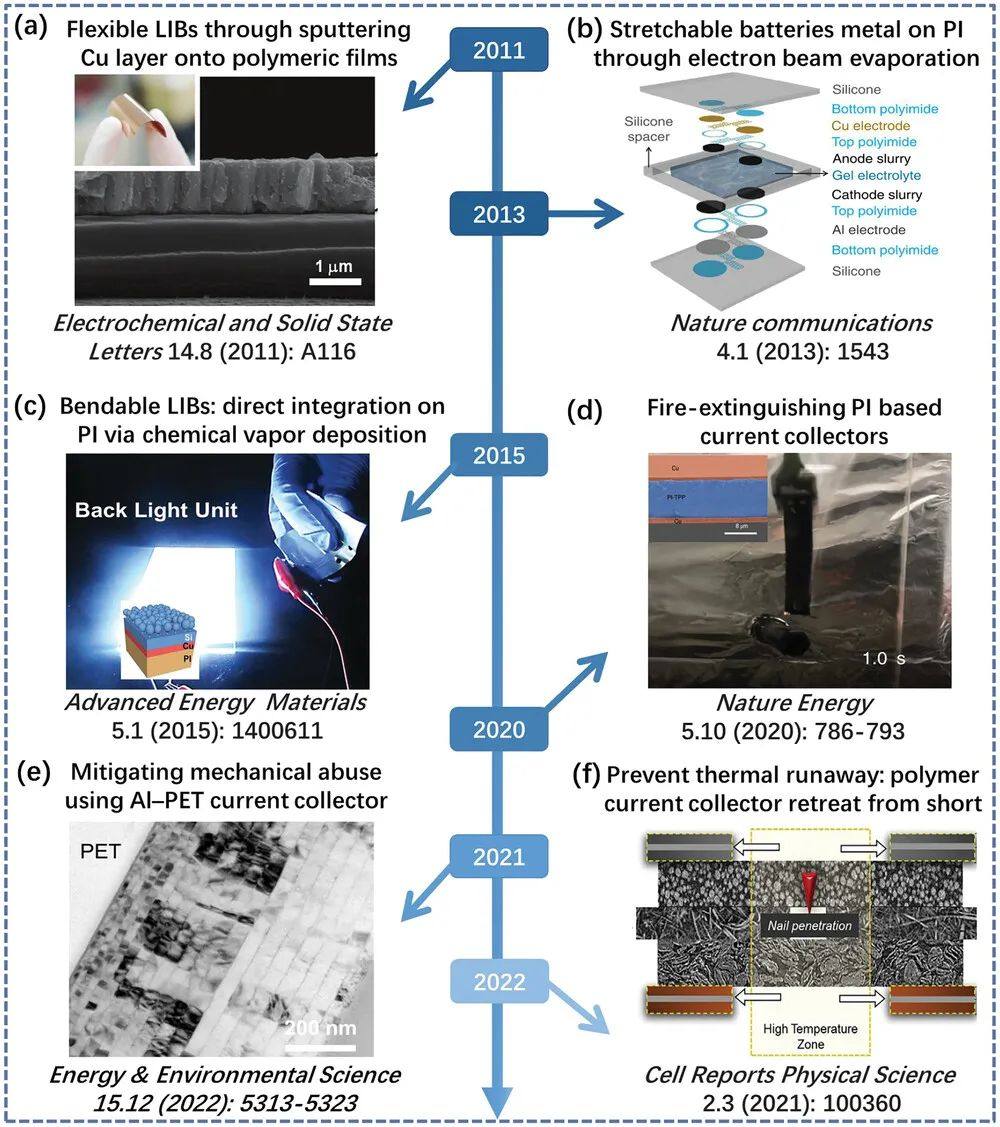

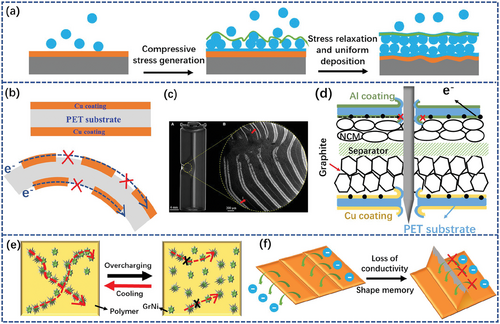

图 1 a) 基于 MPCC 的锂离子电池示意图。b) 铜基和铝基 MPCC 的界面结构。MPCC 的优点包括 d) 灵活性、e) 高能量密度和 f) 高安全性,而面临的挑战包括 g) 界面附着力弱和焊接困难、h) 电阻大、i) 表面腐蚀和金属层缺陷(如泡沫、皱纹和破损区域)。实践证明,具有 "金属层+聚合物层+金属层 "三明治结构的 MPCC 是一种可用的复合结构 CC 材料,它可以降低锂电池的惰性重量和厚度,同时提高商用锂电池的能量密度。然而,解决界面附着力弱和电阻低的问题迫在眉睫。

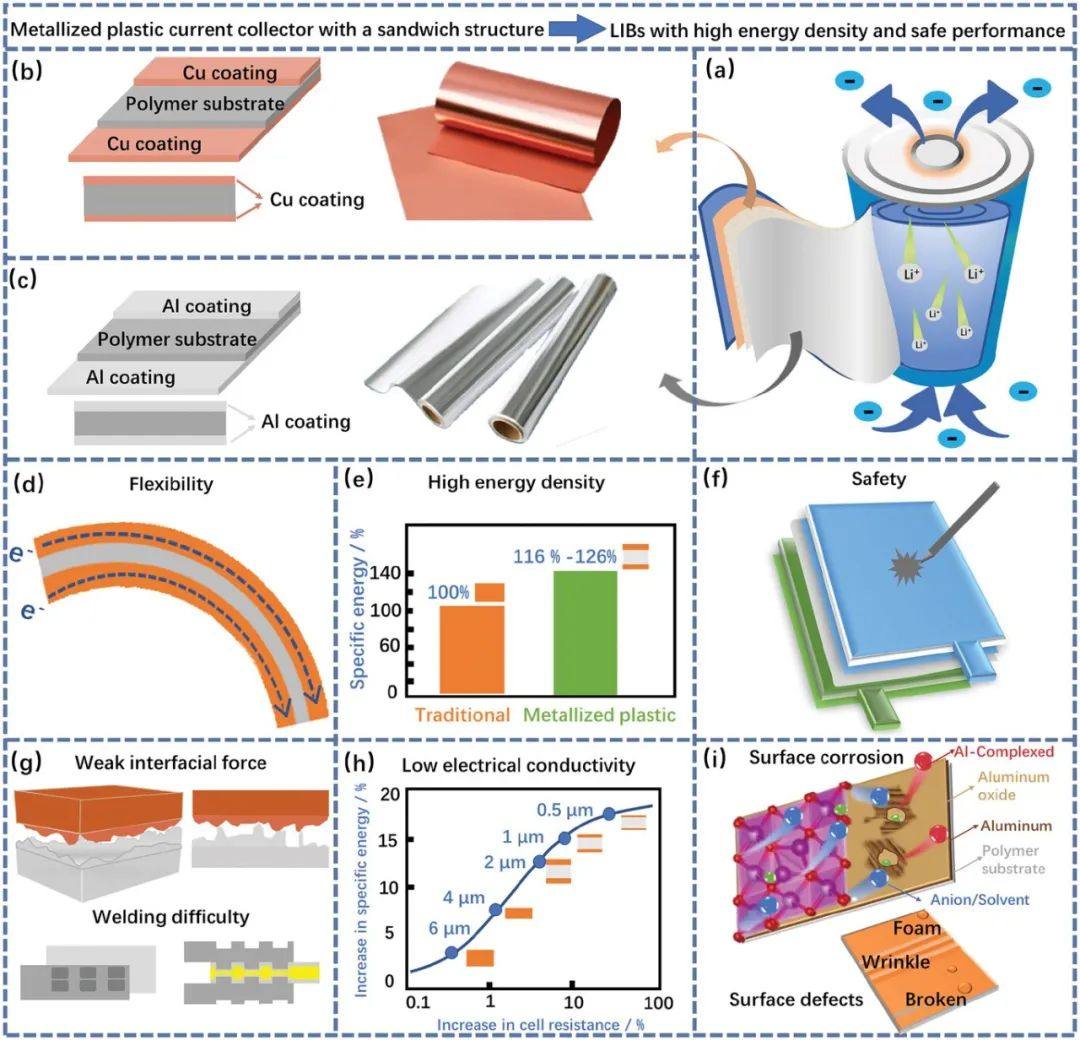

图 2概述金属化塑料集流体 (MPCC) 在锂离子电池 (LIB) 出现和发展过程中的重要发现的简短历史年表。

本综述分为以下几个部分。1) MPCC 和 LIB 用聚合物基底的物理化学特性和制备方法。2) MPCC 的优点,包括柔性、高能量密度和安全性能,衍生改性方法以及相应的机理。3) MPCC 需要应对的挑战,包括界面力弱、焊接困难、导电率低和金属腐蚀。4) MPCC 的结论和展望。

2 用于 LIB 的 MPCC 和聚合物基底的特性

2.1 MPCC 的特点

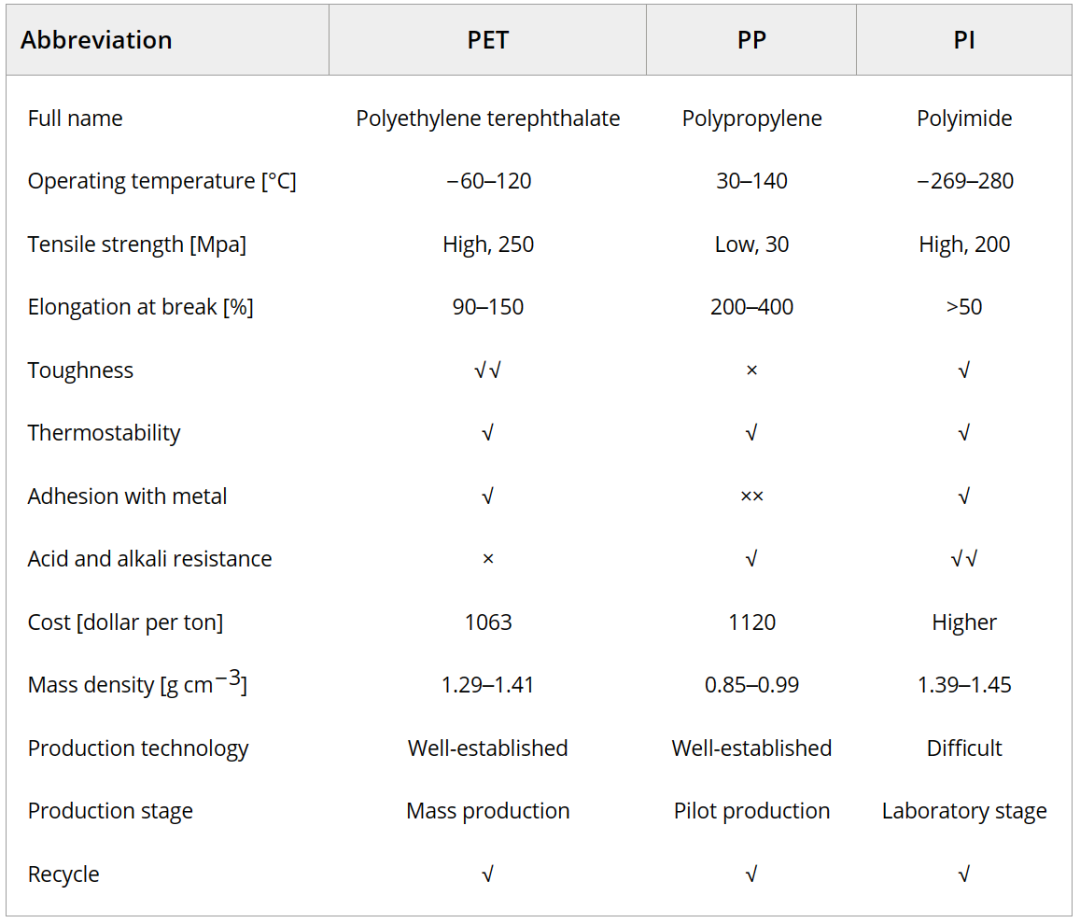

2.2 聚合物基底

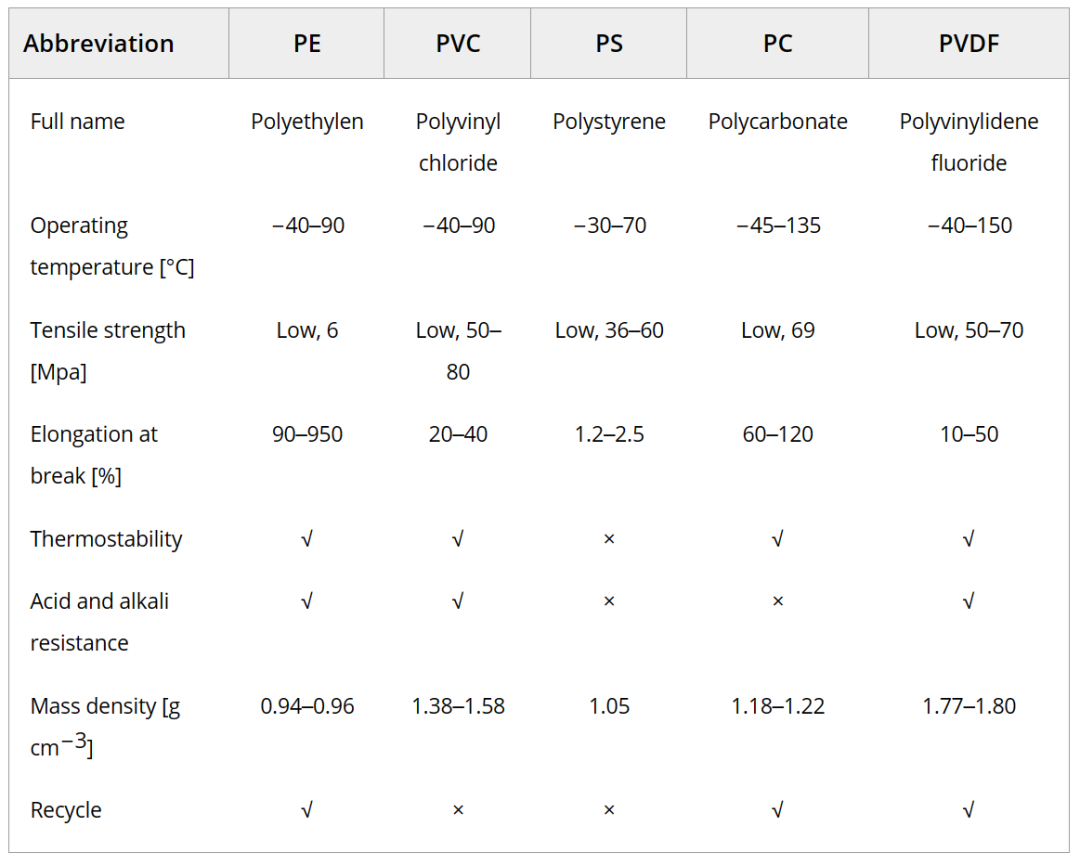

图 3a) 在聚对苯二甲酸乙二醇酯(PET)基底上沉积铝金属层。b) 通过无电解沉积法在聚丙烯 (PP) 基质上沉积铜金属层。为确保 CC 具有最佳导电性,除了直接将聚合物用作基底外,还可以采用碳化或用其他导电材料替代金属涂层的方法。

2.3 在聚合物上沉积金属层的方法

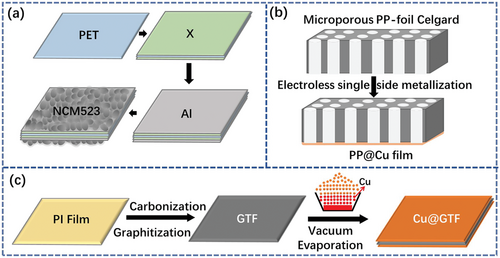

图 4a) 磁控溅射;b,c) 气相沉积;d,e) 无电解金属沉积;以及 f) 化学沉积。这些制备方法可单独使用,也可组合使用以沉积金属层,磁控溅射通常用于在绝缘聚合物表面初步沉积金属。随后,进一步使用无电解金属沉积或热蒸发来增厚金属层。

对几种方法进行比较后发现,热蒸发法由于操作温度高或技术不成熟,可能会导致聚合物基底烧焦和穿孔,从而影响薄膜的长度、一致性和产量。此外,磁控溅射需要特殊的设备和操作条件(如高真空)。然而,化学沉积涉及复杂的程序和昂贵的前驱体。相比之下,沉积通常需要对聚合物基底进行复杂的处理,如化学镀微米级金属层或激光诱导表面碳化。总之,在聚合物表面沉积金属层的技术和工艺存在产量低、质量差的问题,这仍然是 MPCC 产业化的主要瓶颈。

2.4 MPCC 中金属层的微观结构

通过上述制备方法获得的 MPCC 中金属层的微观结构与传统 CC 中的金属层不同。金属膜的导电性对膜厚非常敏感,并受到颗粒密度和界面结构的显著影响。一般来说,金属层越厚或颗粒堆积越密集,电子转移障碍和电阻就越低。采用气相沉积法制备的铝基 MPCC 金属层中含有平均尺寸为 45.56 nm 的纳米铝多晶体,主要暴露出和晶面。然而,由于相邻层之间的界面会形成缺陷,薄金属层的导电率相对较低。Hamasha 等人研究了聚酯表面铝金属层在拉伸应力作用下的裂纹结构和相应的电阻。对薄金属层中裂纹发展和阻力变化的研究表明,随着金属层厚度的增加,裂纹变得更宽且更少。这种现象允许更大的应变释放,抑制了金属层内的电子迁移,从而导致电阻增加。

3 优势

4 挑战与改进措施

虽然 MPCC 可以提高电池的能量密度和安全性能,但它们也遇到了一些挑战。(1) MPCC 的导电率与 1.0-2.0 µm 的铝/铜层厚度成反比,可能无法完全满足商用电池的要求。为了克服这一限制,有必要优化制备技术以提高金属层的导电性。此外,探索具有良好导电/导热性能的聚合物基底的合理设计和制备方法对于开发高性能 MPCC 至关重要。(2) 在制造和循环过程中,MPCC 中的金属层容易塌陷、破裂并与基底层分离, 从而导致电极失效。循环过程中电极材料的体积变化会产生应力,进而影响沉积在软聚合物基底上的金属层,当超过膜应变阈值时就会形成皱纹或泡沫。为有效解决这些难题,可使用粘合聚合物基底,或使用氧等离子溅射或化学蚀刻等技术增加聚合物基底的表面粗糙度。(3) MPCC 中的金属氧化物、金属层和聚合物基底可能会被电解液或寄生反应产物腐蚀(图 1i),严重影响电池的长期循环稳定性。为改善界面附着力、提高电子导电性和抑制金属层腐蚀,本节总结了相关研究进展和改进措施。

4.1 提高界面附着力

加强金属层与聚合物基底之间的界面附着力对于改善多孔陶瓷电容器的机械和电化学性能至关重要。人们采用各种技术对聚合物表面进行改性,包括电晕放电处理、 离子束蚀刻、 等离子体蚀刻、 和化学蚀刻。这些方法通过改变表面微观结构、引入化学官能团和化学键或溶解表面聚合物的特定链段来增加聚合物表面的粗糙度并增强界面粘附力。 此外,在金属层和聚合物基底之间加入有机粘附层(如胺)、硅烷 或无机粘附层(如钛) 也是增强界面粘附力的另一种方法。

4.1.1 原位表面改性,包括:电晕放电处理、等离子蚀刻、化学蚀刻

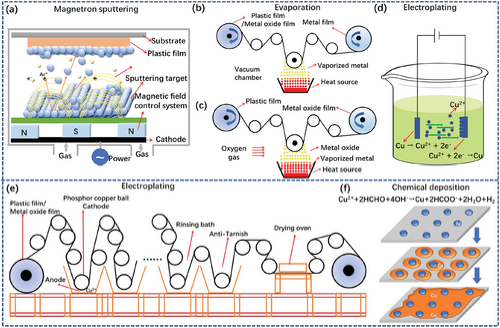

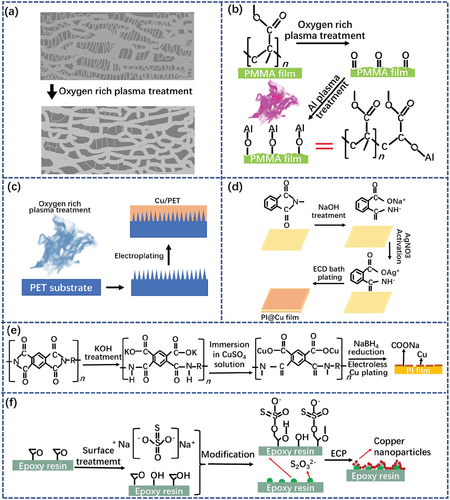

图 6改性聚合物基底、增加表面粗糙度和增强金属-聚合物界面附着力的方法。通过 O2 等离子溅射在聚合物表面引入含氧官能团:a) 纳米孔隙相互连接形成纤维状形态,促进溅射铜层与聚合物之间界面接触面积和界面粘附力的增加。b) 通过引入含氧极性官能团,在铝金属层和聚合物之间形成共价键;c) PET 表面经 O2 等离子体溅射处理后的微观结构剖面图;通过化学蚀刻在聚合物表面引入含氧官能团:d) NaOH 蚀刻预处理会导致 PI 的亚胺环断裂和水解,从而引入羧基官能团。e) KOH 处理 PP 薄膜会引入羧基和酰胺基团,与 Cu2+ 形成配体化学键,从而增强 Cu2+ 在 PI 表面的吸附力;f) 硫代硫酸盐蚀刻可使环氧树脂基底吸附 Ag+ 催化活化层,从而增强沉积 Cu 层与环氧树脂之间的附着力。等离子蚀刻和化学蚀刻方法都能在聚合物-金属离子界面上形成键合对,从而增加表面粗糙度,提高界面附着力。

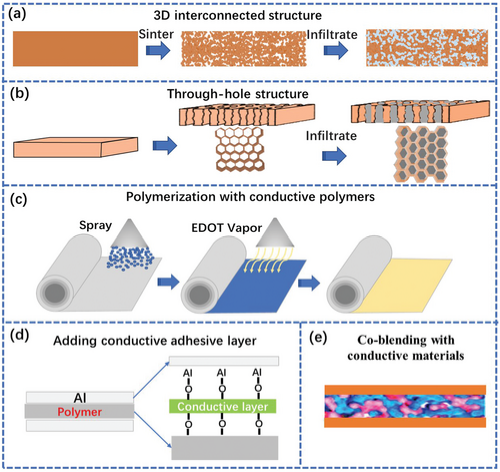

图 7a,b) 制备具有三维互联或通孔结构的多孔金属箔作为支撑,然后在孔中填充聚合物。c-e) 使用导电聚合物进行聚合,添加导电粘结剂层,并与导电材料共混。结构设计基于文献中报道的具有通孔结构的集成多孔铜膜。填充聚合物的目的是提高机械强度并防止金属杂质进入电解液。

4.2 提高MPCCs的导电性

目前的 MPCC 面临着导电率低的重大挑战,因此不可避免地会牺牲电池的功率性能,并使使用 MPCC 的 LIB 难以实现快速充电。措施有加厚金属层和减少缺陷、聚合物工程、提高焊接质量、抑制金属腐蚀。

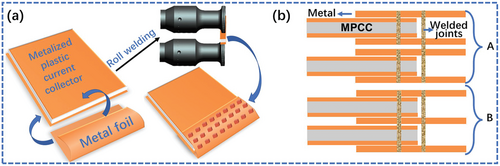

图 8a) 添加金属箔并使用滚焊装置,以尽量减少接触焊接电阻并提高焊接率。焊接电阻会导致 LIB 的内阻。金属层和 MPCC 的堆叠模式以及齿轮形状、尺寸、方向和焊接参数等因素都会对 MPCC 的焊接电阻产生重大影响。

【结论与展望】

三明治界面结构的超轻 MPCC 能够最大限度地减少锂电池中的非活性 "自重",并显著提高能量密度,因此备受关注。此外,MPCC 的固有特性和功能化改性有助于防止锂电池在机械和热滥用过程中发生热失控,并增强安全性能。为了优化 MPCC 的性能并加速其市场应用,全面了解其物理化学特性以及优势、挑战、改进和内在机理至关重要,本综述将对此进行讨论。面对界面附着力弱、阻力大等挑战,人们提出了一些措施和方法,如聚合物工程或结构设计。例如,在 LIB 中加入功能膜或增加聚合物表面粗糙度可有效提高界面粘附力,而加厚金属层、减少缺陷和增加导电层则可降低电阻。

然而,目前缺乏对 MPCC 稳定性相关机制的研究,包括化学稳定性、电化学稳定性、抗疲劳性和循环稳定性。为了满足实际应用的需求,进一步的研究需要特别关注 PET 在某些电解质中易溶解和膨胀的特性、PP 与铜层之间的弱粘合力,以及开发改性方法以提高 MPCC 的导热性、导电性和可焊性。此外,MPCC 的进一步功能化和成本控制也很有意义。

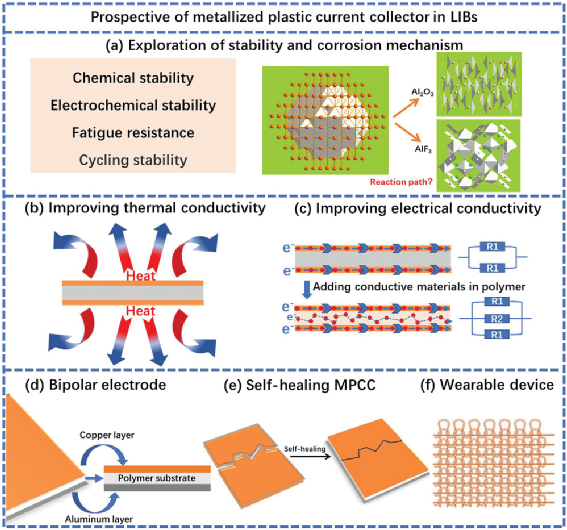

金属化塑料集流体(MPCC)的机理和应用展望。a) 化学和电化学稳定性及腐蚀机理研究,如金属晶体结构和缺陷对电化学性能的影响以及腐蚀机理;b,c) 增强导热性和导电性;d-f) 开发 MPCC 的功能和新型应用,如双极电极、自修复 MPCC 和可穿戴设备。深入研究 MPCC 的化学和电化学稳定性以及 LIB 循环过程中的动力学至关重要。此外,简化生产工艺和提高一致性可以加速电池中 MPCC 的商业化生产。MPCC 的进步将有助于开发实用、轻质、超薄、柔性、高能量密度和高安全性的 LIB。

Metallized Plastic Foils: A Promising Solution for High-Energy Lithium-Ion Battery Current Collectors Zhiguo Zhang, Youzhi Song, Bo Zhang, Li Wang,* and Xiangming He*

https://doi.org/10.1002/aenm.202302134

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊