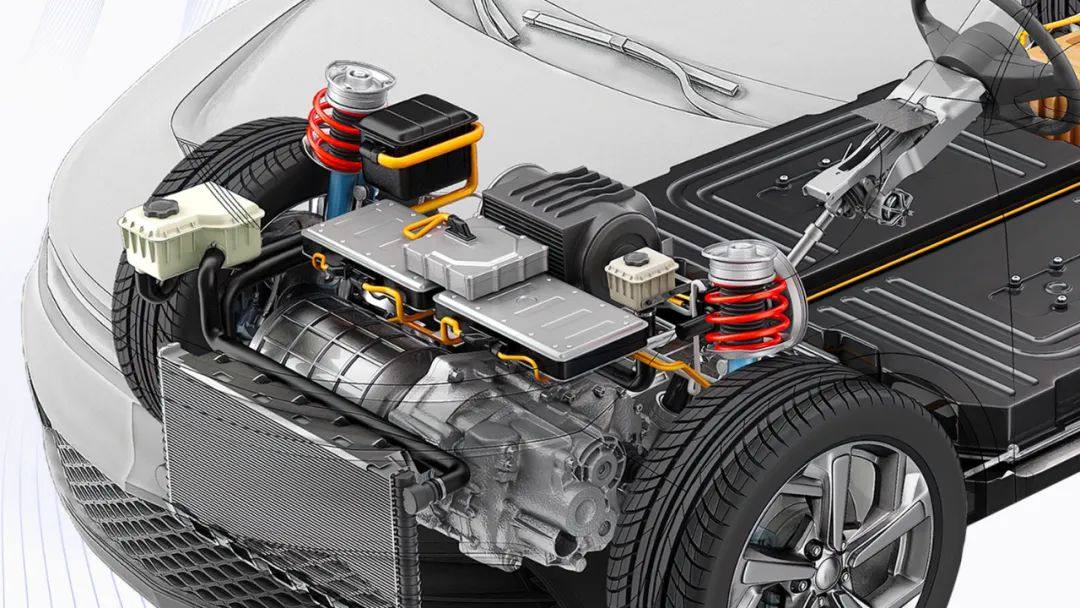

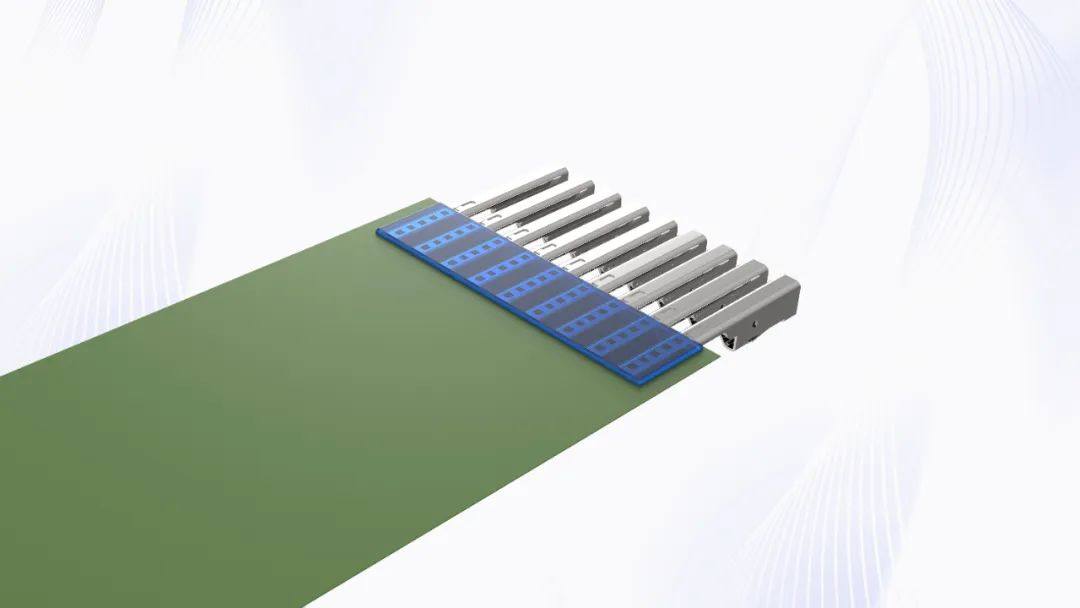

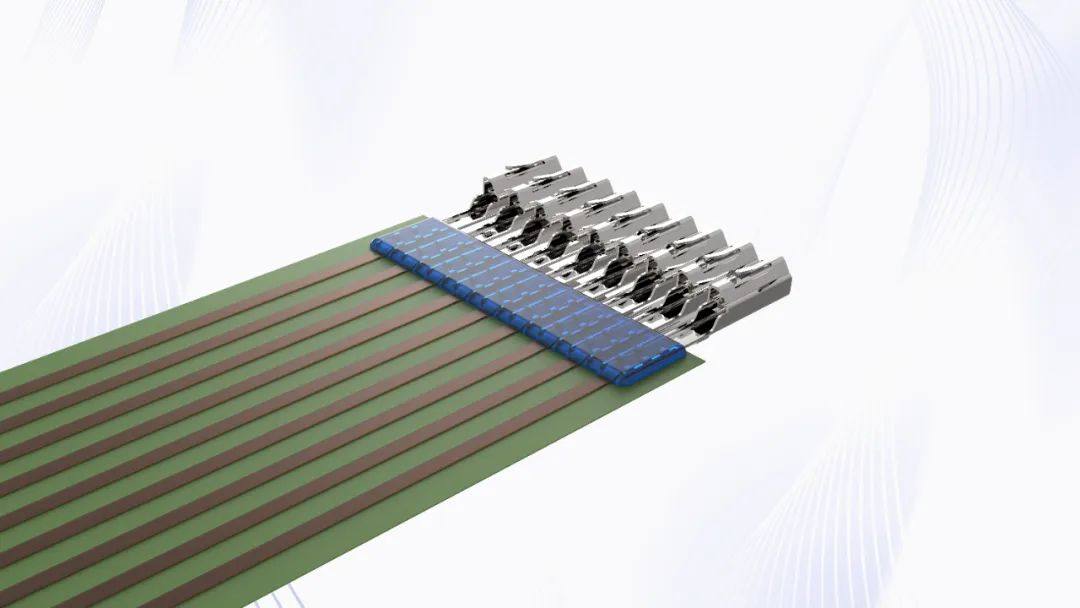

近年来,新能源汽车储能技术高速发展,电池包内元件所挤占的空间也日益拥挤。电池厂商及整车厂对电池包中的电气连接方案也提出了一系列新的要求,例如:在电芯电压温度监控应用中,FPC以其轻薄、易于自动化装配等优势,逐渐替代传统线缆或PCB,同时对连接器提出诸如“防短路“、”小型化“等新要求。

面对新的市场需求,连接器厂家推出电池包专用连接器方案,FFC/FPC 压接方案可以在节约连接元件的同时显著节省空间,用于电池包电芯模组采样到BMS板端之间的连接。粘合剂一向非常受汽车行业专业人士的喜爱,因为粘合剂有助于提升产品可靠性,在压接式连接器的应用中,粘合剂同时担任不可或缺的角色,提升元器件引脚与引脚之间的绝缘与耐压。赋能线束厂、系统集成商和整车厂,在新能源汽车产业升级中以有限空间换取无限可能,助力客户提升产品竞争力。 • 点胶性能优异,连续点胶,无挂胶,出胶稳定,全程无清洁; • 使用EW 6718保护的crimping 端子在1000V 和1500V测试过程中,均未出现失效,且连续500小时阻值稳定; • 出色的粘结力; • 高可靠性。

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊