随着新能源汽车产业的快速发展,电池系统的安全性与集成化需求日益提升。作为电池模组的关键组件,CCS母排(Cell Contact System,电池盖板组件)通过集成信号采集、电路连接和能量管理功能,成为保障电池系统高效稳定运行的核心部件。在这一领域,激光焊接与焊锡技术凭借其高精度、高效率及非接触式加工优势,已成为CCS母排制造中的主流工艺。以下从技术特点、应用场景及创新实践等角度,解析激光工艺的成熟应用。

CCS母排由信号采集组件(FPC/FFC/FDC等)、塑胶结构件、铜铝排三部分构成,需实现电芯高压串并联、温度/电压信号采集及熔断保护功能。其制造难点包括:

-

异种材料焊接:铜铝排与柔性线路板(FDC/FPC)的高可靠性连接;

-

精密加工要求:线宽线距需达0.15-0.3mm,且需避免损伤绝缘层;

-

生产效率与环保性:传统工艺耗材多、污染大,需绿色高效替代方案。

紫宸激光针对CCS母排的金属焊接需求,推出了高效、精准的激光焊锡工艺,主要应用于以下场景:

FPC的铜箔与镍片/铜排的搭接是CCS信号传输的关键节点。紫宸激光采用锡基焊料填充缝隙,通过激光焊锡工艺确保电信号路径的低电阻与高可靠性。该工艺尤其适用于焊盘形状复杂(如方形、长方形)的场景,尽管效率相对较低,但其在精密焊接中的优势不可替代。

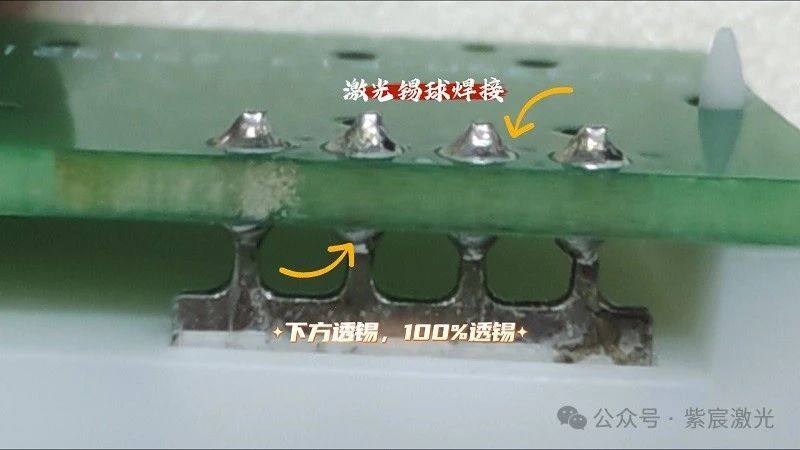

针对圆形焊盘或通孔结构,紫宸激光开发了锡球焊接技术。该工艺要求通孔内侧壁镀铜并预上锡,通过激光快速熔化锡球实现高效连接。相较于传统锡膏焊接,锡球工艺效率提升显著,且成本控制更具优势。

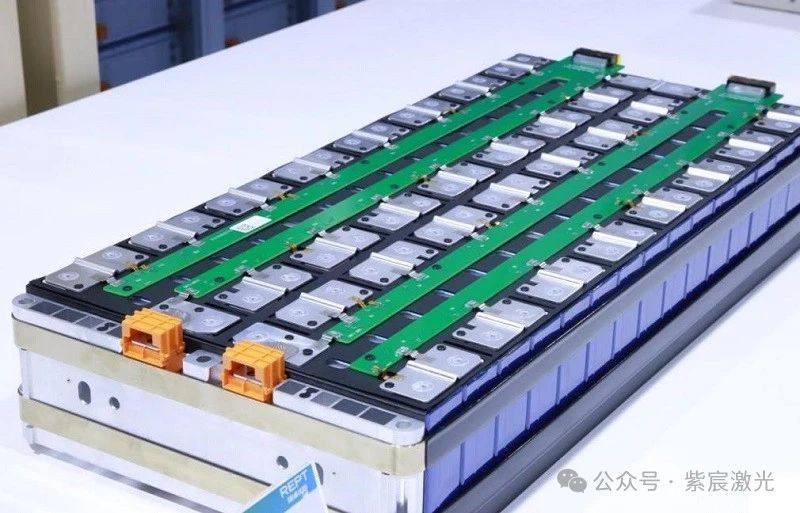

在电池制造中,激光焊接技术广泛应用于模组与Pack级焊接环节:一方面用于电池极耳(铝/镍材料)与母排的高质量连接,其焊缝平滑且电阻稳定的特性显著提升了电池能量密度;另一方面,该技术通过高功率激光实现铜-铜、铝-铝连接片的高效焊接,不仅解决了传统工艺的接触电阻问题,更完美适配CTP(Cell to Pack)等新型电池结构对模组串并联的严苛要求。

紫宸激光焊锡机的应用为CCS母排带来多重优势:

高精度与一致性:激光焊接可精准控制能量输入,避免热损伤,确保微小焊点的一致性。

工艺灵活性:兼容多种焊盘形状与材料(如铜、铝),适应CCS组件的多样化设计需求。

降本增效:锡球工艺与FCC方案通过优化材料与流程,显著降低生产成本,提升量产效率。

自动化产线集成:可搭配CCD检测、烟雾回收系统,实现焊接质量实时监控与颗粒物回收利用,减少资源浪费。

能耗与环保优势:激光工艺无耗材需求,能效提升30%以上。

紫宸激光(VILASER)通过创新激光焊锡技术,为CCS母排的高性能与低成本制造提供了关键支撑。随着新能源汽车与储能产业的持续扩张,激光焊接工艺在电池模组中的应用将更加广泛。未来,紫宸激光有望通过技术迭代与工艺优化,进一步巩固其在高端制造领域的领先地位,助力全球能源结构转型。

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊