动力电池CCS直焊工艺中的焊点AVI检测

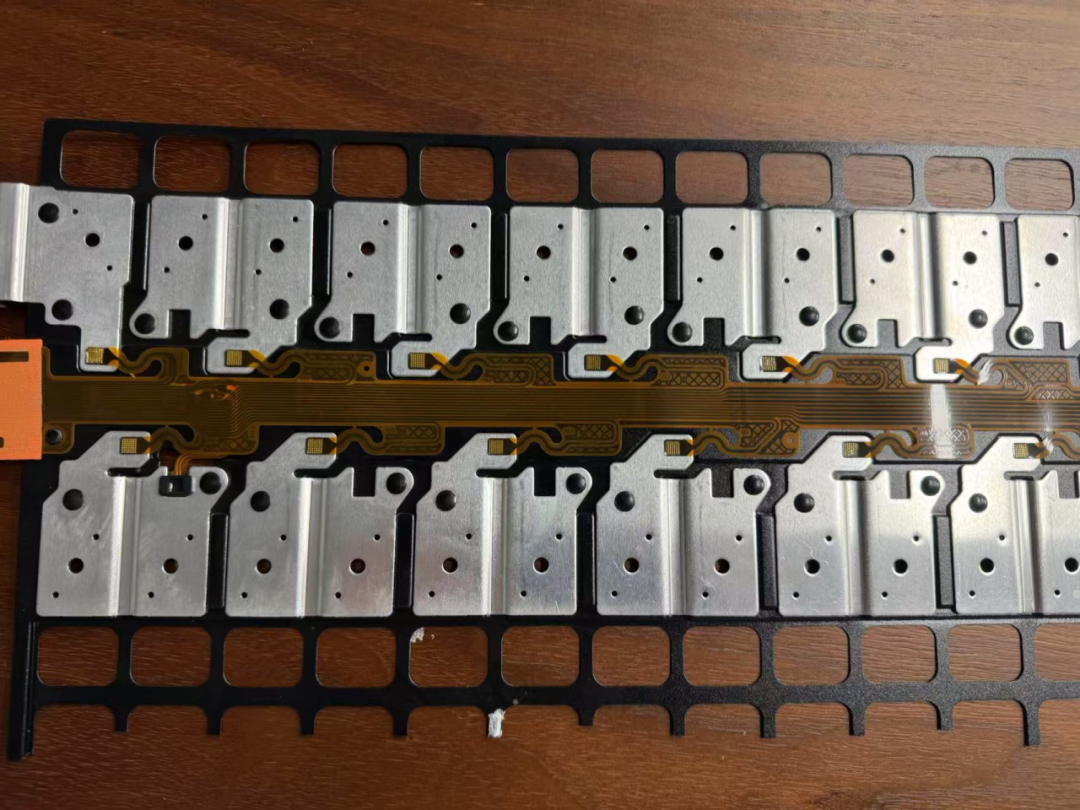

动力电池CCS直焊工艺是指在动力电池生产过程中,直接将CCS导线或片材与动力电池组件(如极耳、母排、PCB等)通过焊接连接的工艺。这一工艺应用于电动汽车和储能系统中,旨在满足高电流传输和轻量化的需求。与传统连接方式(如螺栓或激光焊接铜材料)相比,CCS直焊工艺更高效,适用于大规模生产。

CCS直焊工艺中的焊点AVI(Automated Visual Inspection,自动视觉检测) 是指在焊接完成后,利用自动化的视觉检测技术对焊点进行质量检查。

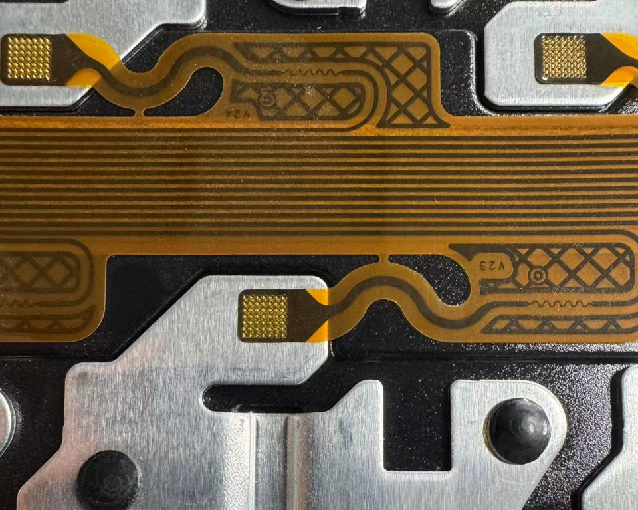

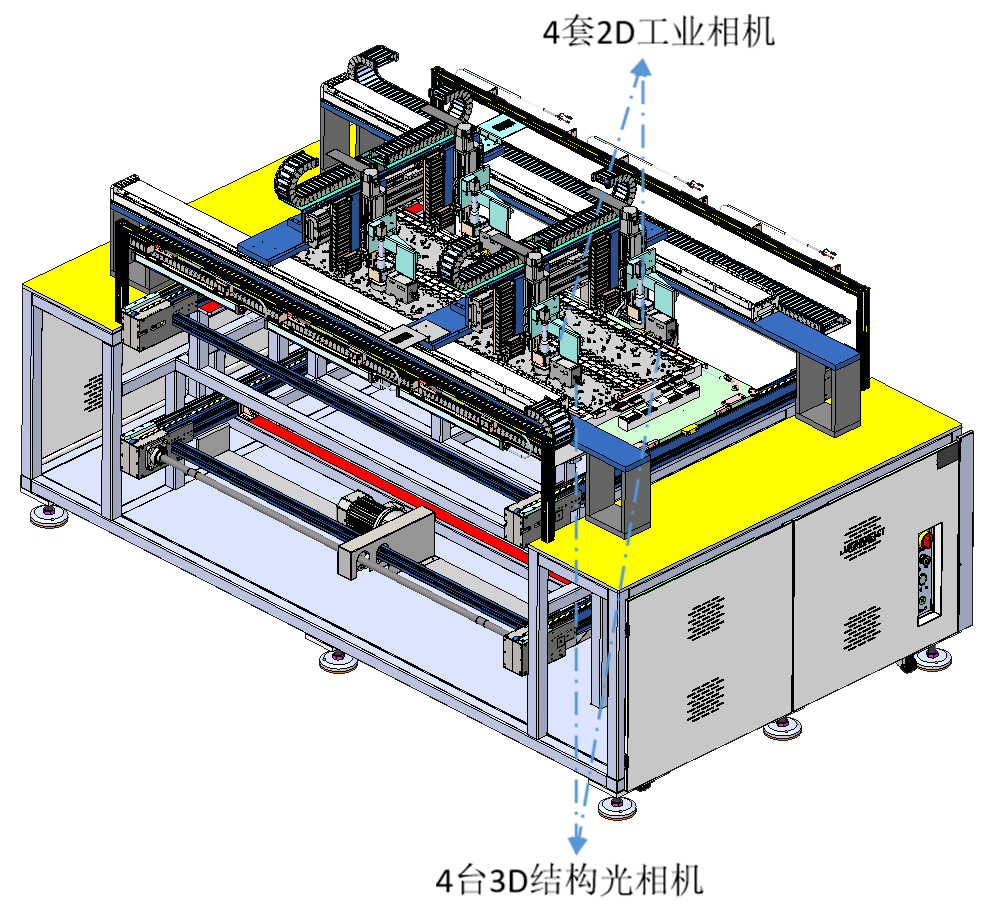

焊点AVI通常使用高分辨率的2D+3D工业相机和图像处理算法,对焊点进行全面的检测,

主要包括以下几个方面:

-

漏焊接;

-

焊印过深;

-

焊印过浅;

-

焊点偏位;

-

缺齿(有效焊齿数量<焊头焊齿数量的40%为缺齿)。

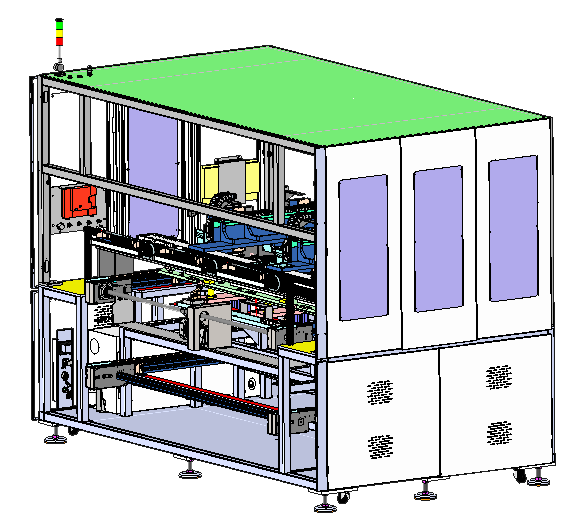

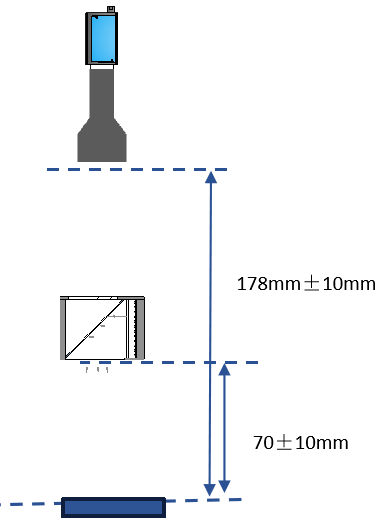

设备方案示意图

Equipment scheme diagram

设备功能

视觉系统动作流程:

-

2D相机焊盘区域图像采集:使用2D相机在15x25mm的单点区域内拍摄,分辨率高达1200万像素,确保高精度图像采集。有效检测区域尺寸为1900mm x 650mm,覆盖广泛的产品尺寸。

-

3D结构光相机焊坑深度检测:采用3D结构光相机,拍摄视野为9.8x9.8mm,具备Z方向重复精度高达0.21μm,确保深度测量的精度和稳定性。

视觉系统检测要求:

-

焊坑到参考基准面深度的静态重复性:≤0.01mm

-

焊坑到参考基准面深度的动态重复性:≤0.02mm

-

测量深度误差:≤0.02mm

-

漏检率:0%,

-

误判率:<0.5‰,

推荐相机参数

Camera specification

检测方案-2D

相机型号: 小驰龙PC系列2D相机 PC-1220M/C.G

-

分辨率(H×V):4024×3036

-

帧率:9.63 fps

-

传感器:1/1.7" Sony IMX226 行曝光 CMOS

-

像元尺寸:1.85 μm

-

像元深度:8/12bits

-

光谱:黑白 / 彩色

产品图

检测方案-3D

相机型号: 霸王龙TRS系列 TRS-010B

-

分辨率:2600万3D 点云

-

扫描范围(Z向):1 mm

-

近视场(工作距离):9.75x9.75 mm(61.5)

-

中视场(工作距离):9.8x9.8 mm(62)

-

远视场(工作距离):9.85x9.85 mm(62.5)

-

XY轴分辨率:1.9 μm

-

Z轴重复精度:0.21 µm

-

最佳工作距离:62 mm

-

最佳扫描体积:9.8x9.8*1 mm

产品图

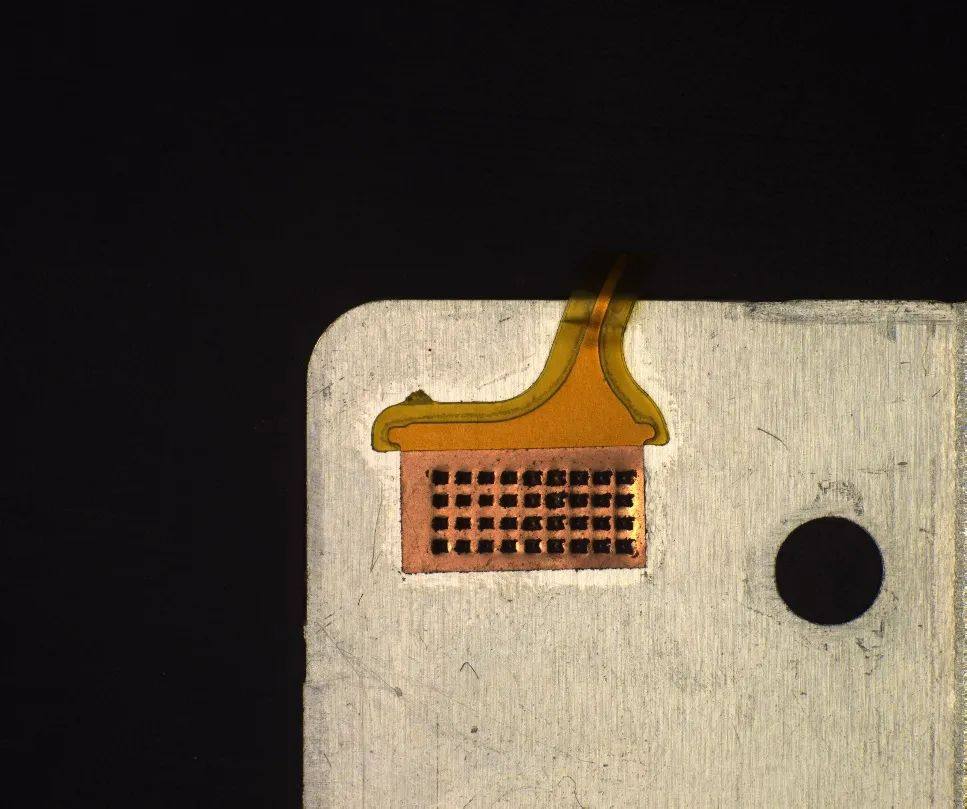

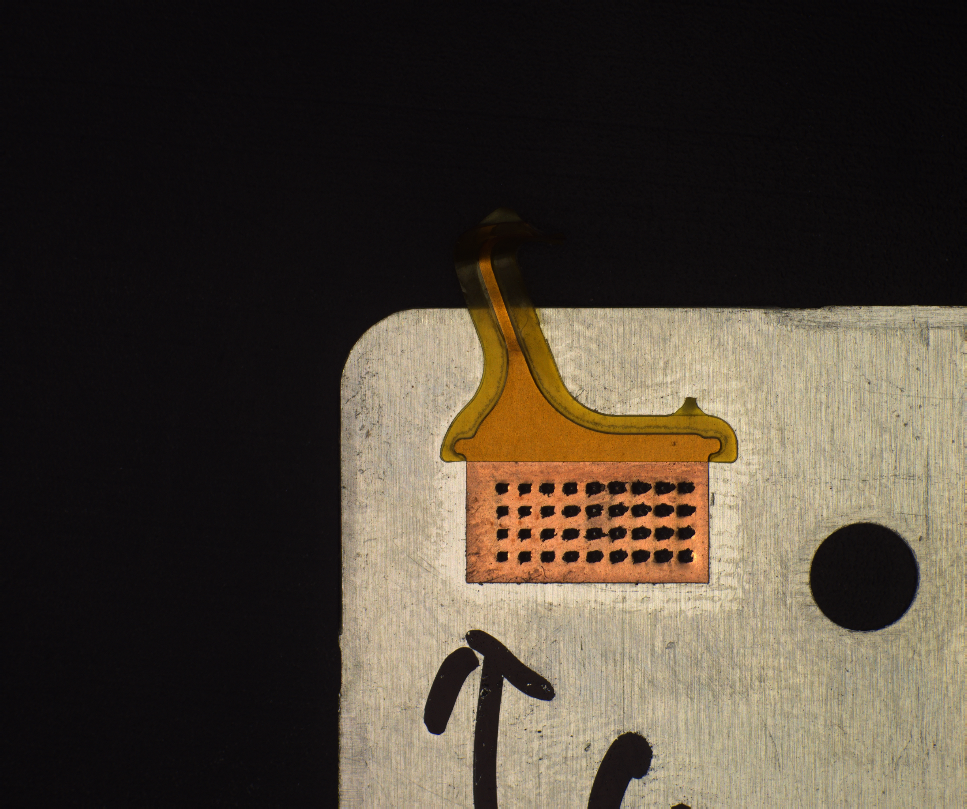

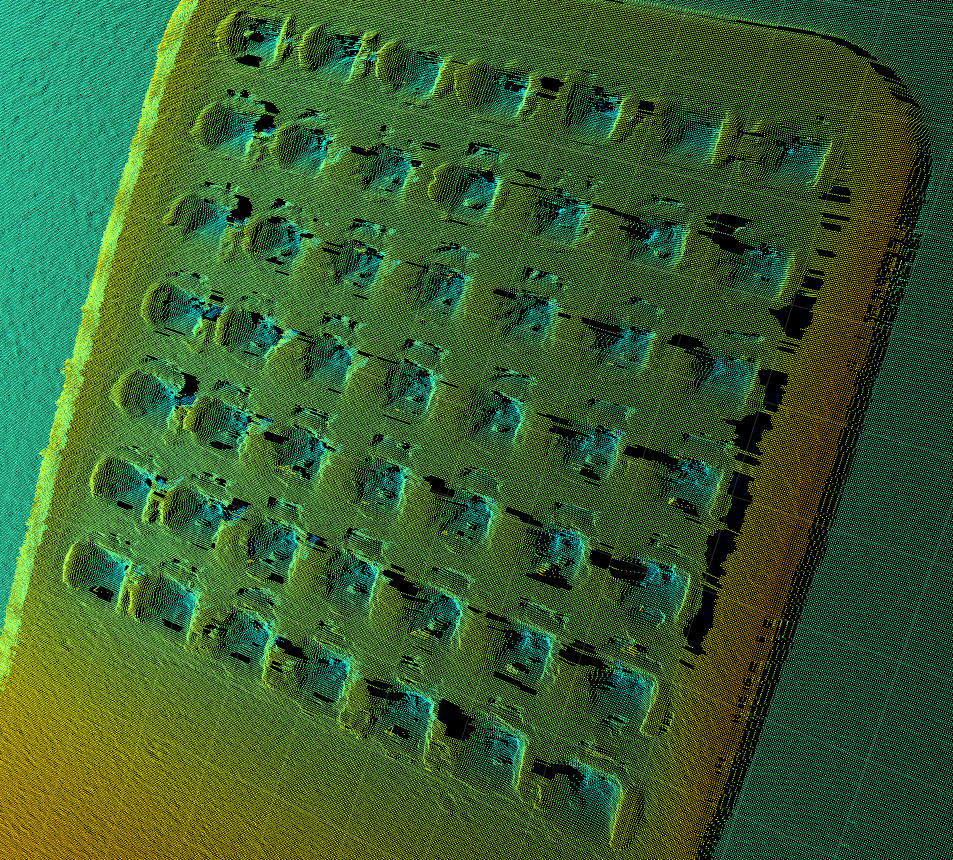

成像效果

Imaging results

✔

OK 符合要求

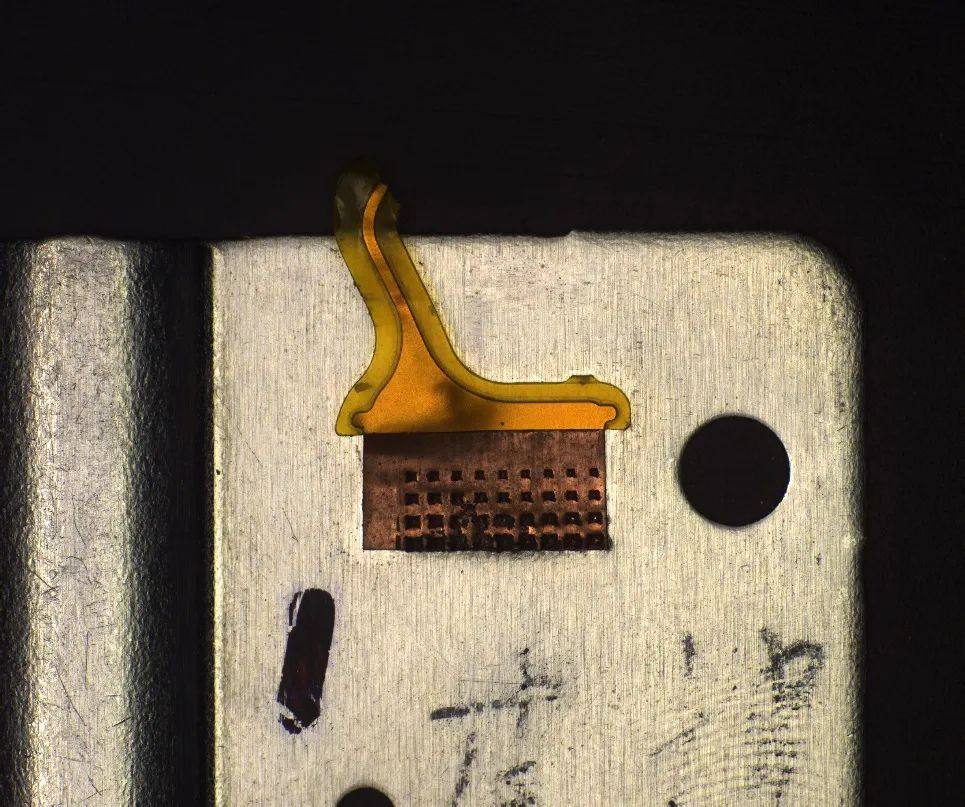

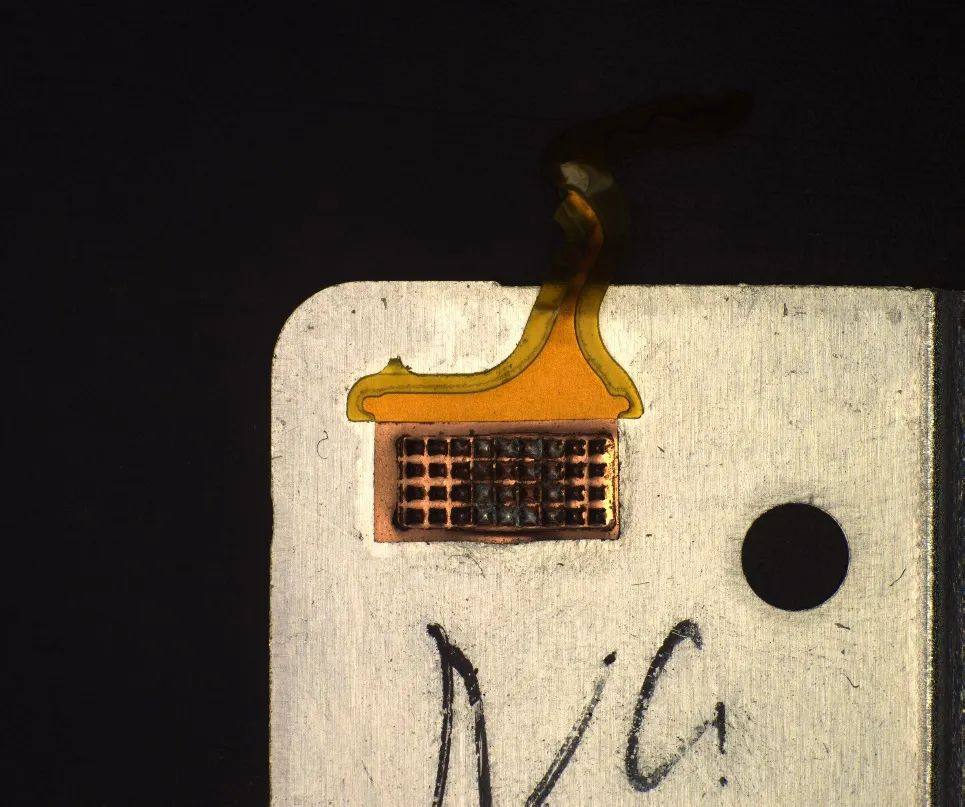

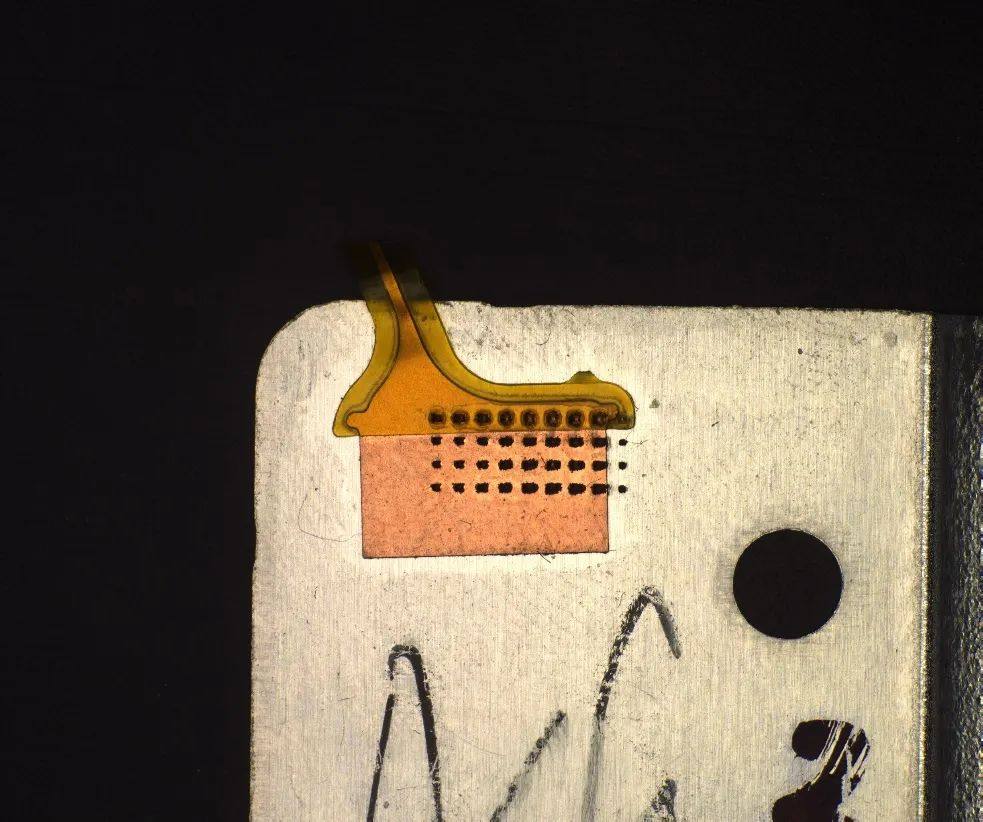

(2D成像图)

NG 不符合要求

(2D成像图 虚焊)

(2D成像图 焊偏)

(2D成像图 焊破)

(2D成像图 焊偏、虚焊)

(2D成像图 焊破)

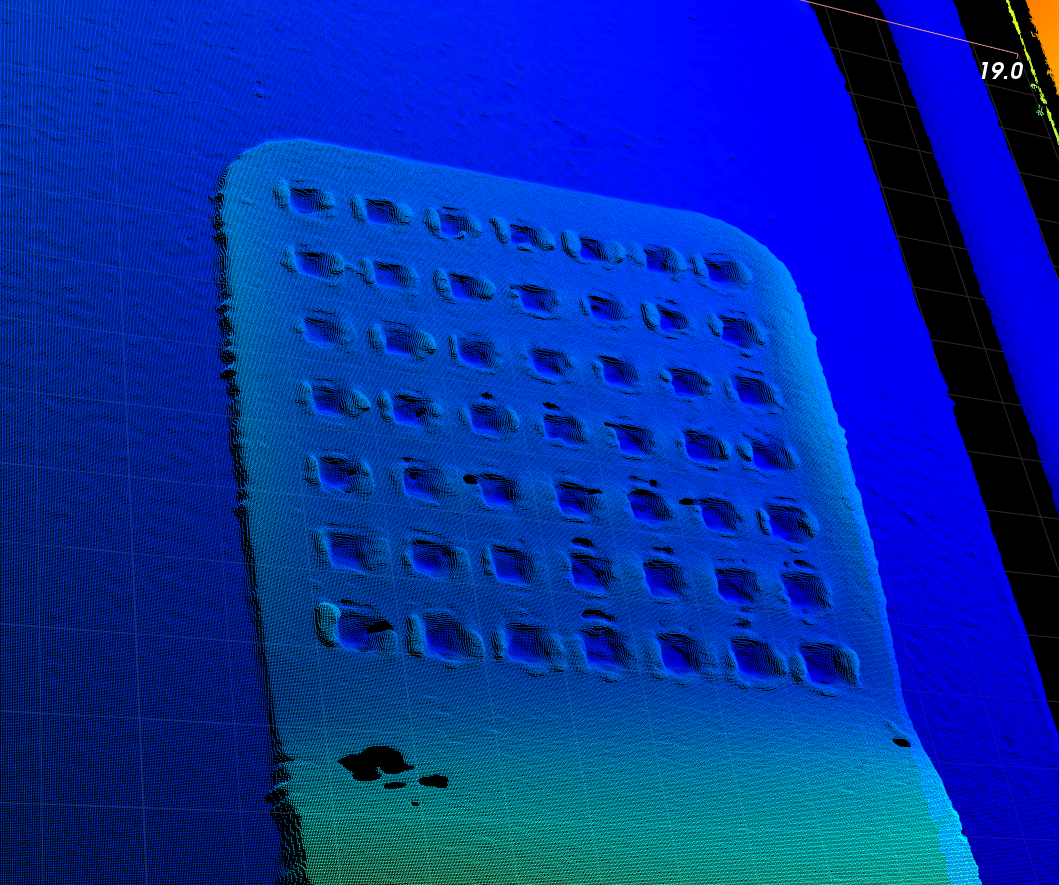

(3D成像图)

检测原理

Detection principle

-

2D相机精确识别焊接区域:利用2D相机精确定位焊印区域,检测焊偏、虚焊、焊穿及焊盘尺寸等缺陷。

-

四投影3D结构光相机扫描焊坑深度:采用四投影3D结构光相机扫描焊坑深度,生成高精度的深度图像。

-

AI算法精准定位焊点:应用AI算法对焊点进行精确定位,确保检测的准确性。

-

深度数据筛选与优化:获取每个焊点的深度数据,通过特定算法筛选有效点,过滤无效数据。

-

基准面计算焊点深度:以焊点周围的铝巴表面为基准面,采用算法计算经过筛选的点与基准面之间的距离,得出焊点的深度。

-

深度合格性判定:根据标准深度值,判断每个焊点的深度是否符合要求,并进行OK/NG判定。

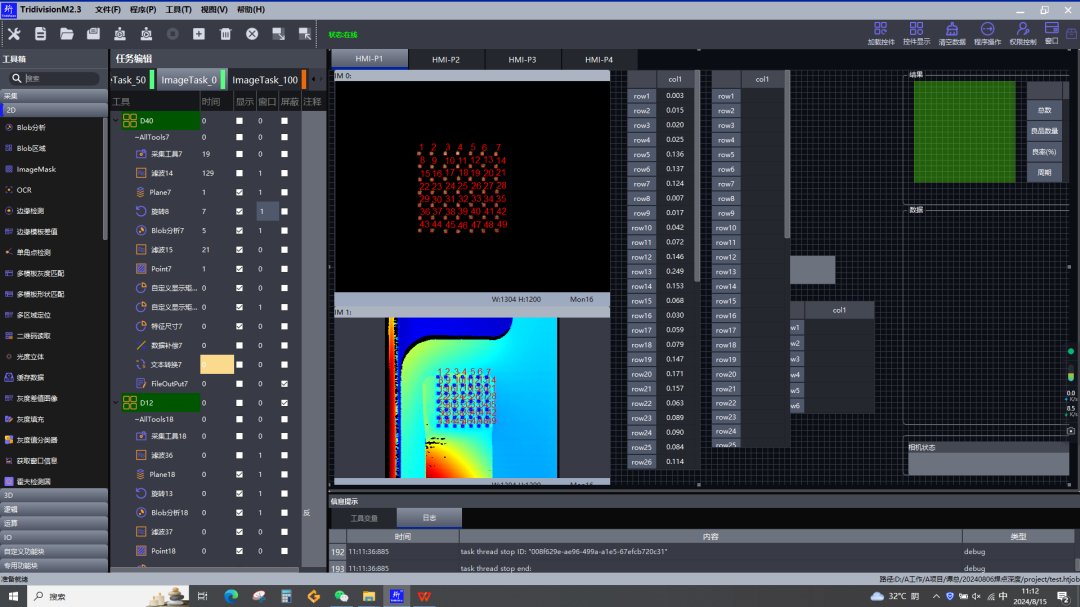

软件界面

方案优势

Solution advantages

-

测试数据处理:拥有丰富的实际落地经验,能够高效处理上千个数据样本,确保检测结果的准确性和可靠性。

-

AI与成像算法自研:自主研发的AI及成像算法,具备高精度检测能力,系统运行稳定,能够满足复杂的应用需求。

-

标准化开发:机构与软件流程基本标准化,开发周期短,产品上线速度快,快速响应市场需求。

-

灵活支持多种规格:支持多种来料方式及产品规格,具备快速换型能力,确保生产线的高效运行。

-

高效服务与响应:服务响应迅速,问题解决效率高,确保客户需求得到及时满足。

产品手册下载

(VRH系列)新型号

(VR系列)

Imalligent Technology

原文始发于微信公众号(珩图科技 IMALLIGENT):应用案例 | 动力电池CCS直焊工艺中的焊点AVI检测

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊