随着新能源及储能市场的飞速发展,高性能电池的应用场景日益多元化,那么对于高安全性、高能量密度以及高循环寿命的电池需求也在不断攀升。因此,LG化学也在持续加强对电池材料的研发,努力通过负极粘合剂材料解决方案,进一步提升锂离子电池的性能。

今天就为大家解读

作为改善电池容量和效率的核心材料之

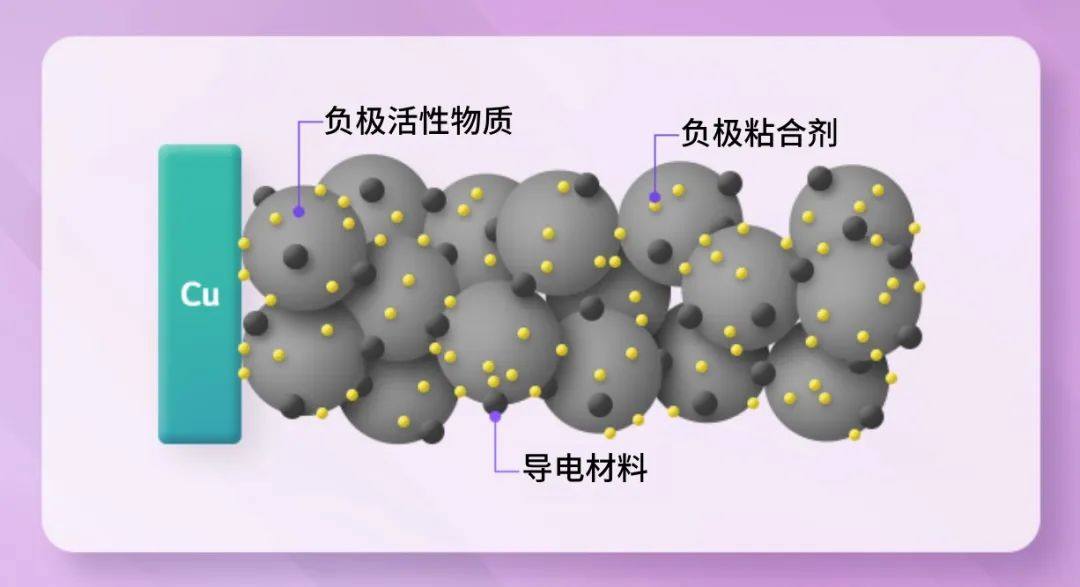

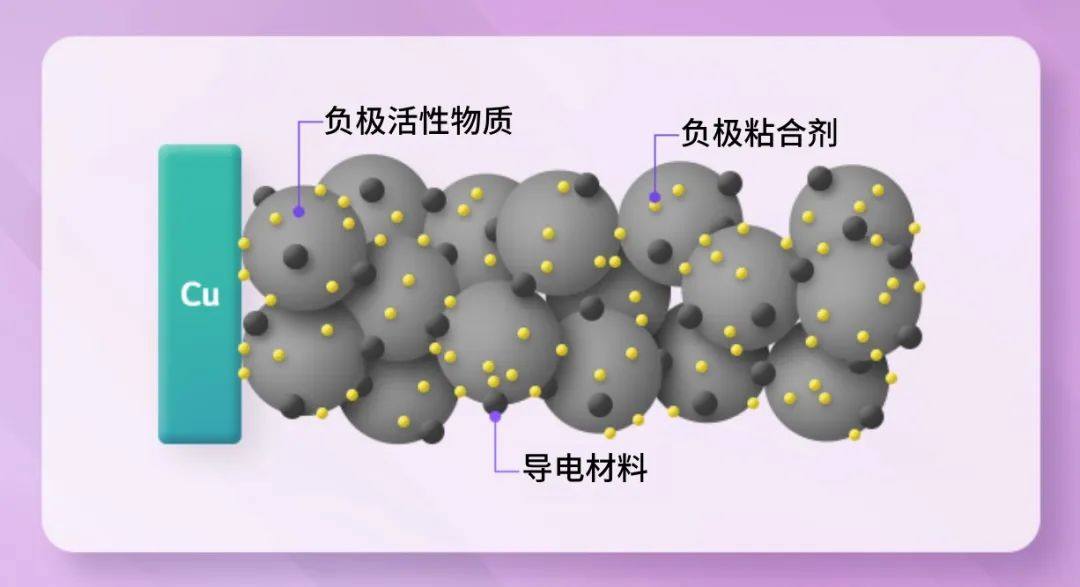

*负极粘合剂作用原理

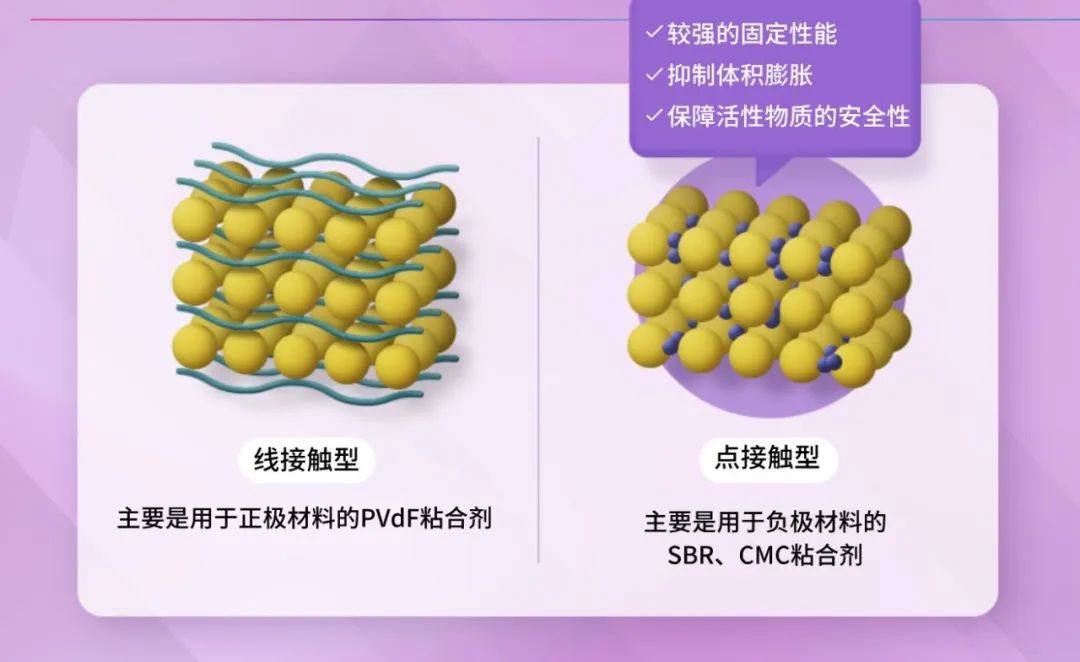

由于正极材料主要使用的是镍、钴、锰等低膨胀系数的材料,只需维持基本的黏着力即可,因此多使用非水性PVdF粘合剂。而负极材料多采用体积变化较大的物质,需要使用水性SBR和CMC粘合剂。

目前,因扩大电池容量而在负极材料中添加硅材料的需求正逐步增加,硅的使用量已达到现有石墨材料的10倍左右。但是,硅材料在电池充电和放电时,会引发严重的膨胀现象并导致电池寿命缩短。与此同时,若粘合剂黏着力较差,也会影响电极膨胀,导致活性物质的间距变远、电子迁移量减少以及迁移时间增加等。

此外,LG化学也正以领先的制造水平

生产用于粘合剂和硅负极材料的

导电用碳纳米管材料(CNT)。

让我们下期为大家详细介绍,

敬请期待!

原文始发于微信公众号(LG化学):新一代电池材料解决方案!高性能负极粘合剂

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊