整个激光清洗过程繁杂,大致可分为激光气化分解、激光剖离、污染物粒子热膨胀、基体表面振动和污染物脱离。目前,有激光烧蚀清洗方法、液膜辅助激光清洗方法、激光冲击波式清洗方法,能稳定而有效地清洗各种规则性的基材表面,包括金属、合金、玻璃及各种复合材料。

△激光清洗技术对比优势

激光清洗在锂电智造中的应用

集流体激光清洗

传统湿式乙醇清洗,容易对锂电池其他部件造成损伤,采用激光清洗金属箔不仅能提高清洗过程的效率、节约清洗资源,且建立清洗过程数据实时监控和清洗结果量化判定,能有效提高极片批产生产的一致性。

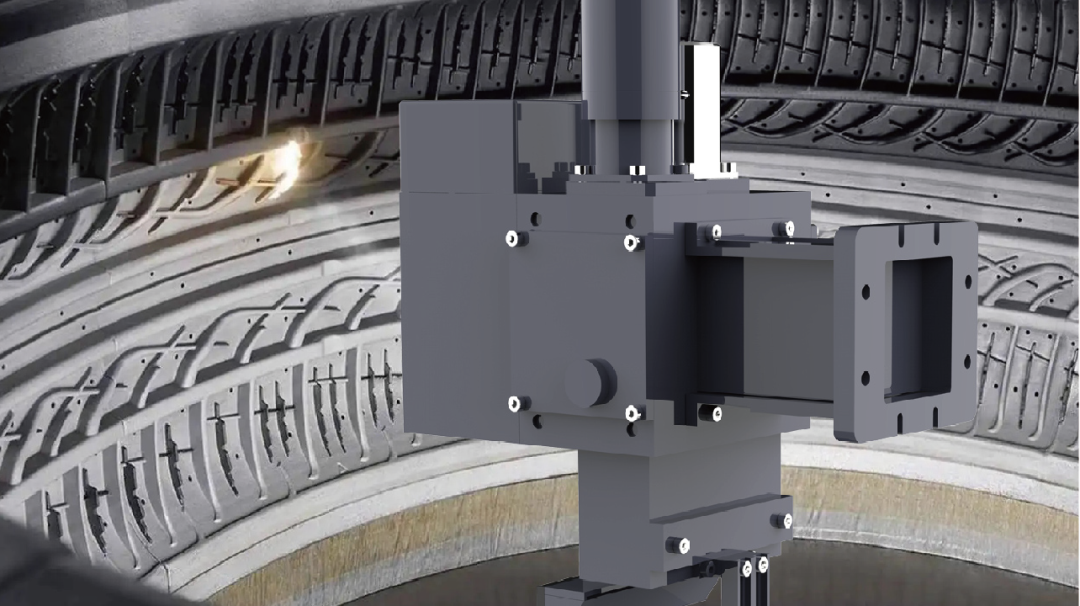

电池焊接前激光清洗

△极柱清洗对比

激光清洗应用在电芯段密封钉、转接片,模组段巴片极柱、单电芯蓝膜、单电芯硅胶、单电芯涂层清洗过程,有效去各端面污物、粉尘等,为电池焊接提前做准备,减少焊接的不良品。

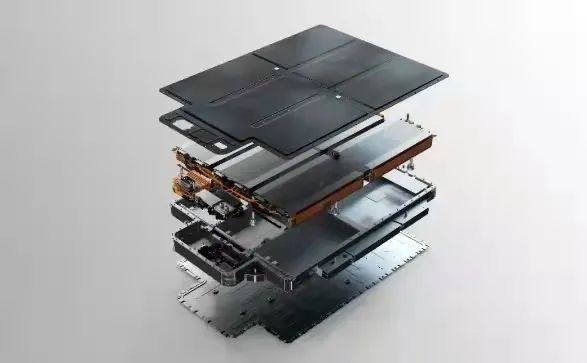

电池组装过程中激光清洗

△电池托盘焊缝的氧化层清洗

对电池包托盘CMT焊缝、电池包上盖板电泳漆、电池包箱体密封胶轨迹氧化层、防护底板焊前氧化层进行激光清洗,提高贴胶或涂胶的附着力,清洗后不会产生有害污染物,在高度关注环保的情况下,这种绿色环保的清洗方法将越发重要。

100%优率

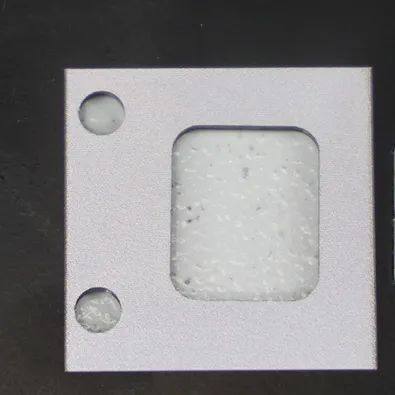

电池包盖板清洗的理想选择

△图片来源:摄图网

现行批量生产顶盖片主要使用金属冲压方式,生产过程中会使用到冲压油,生产完毕还需冲压油清洗。

金属冲压方式则会不可避免产生金属披锋,当动力电池顶盖片出现金属丝、毛刺等披锋时,在顶盖片与极柱交接处,会造成动力电池短路故障,存在爆炸风险。因此,盖板清洗工艺需解决以上所有问题。

△联赢激光动力电池箱盖激光清洗工作站

与此同时,批量式清洗,完美解决除锈、除油污、金属微粒、灰尘等清洗难题,且具备自动化、无接触、无污染、精度高、无损伤或损伤小等特点,是电池包盖板清洗的理想选择。

△激光清洗前后对比

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊