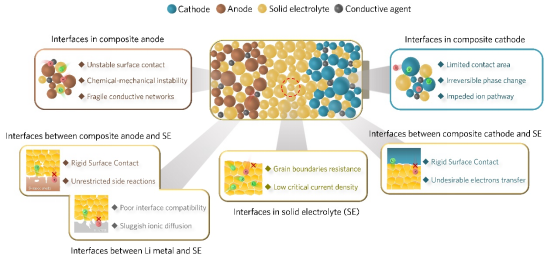

固态锂电池因其潜在的高能量密度和高安全性,已成为当前电池研究和产业化的热点。固态锂电池与液态锂离子电池的主要差别是用固态电解质代替了液态电解质,从而产生了其特有的许多类型的固态-固态界面。相比于液态电解质,固态电解质不具有流动性,因此难以渗透到整个电极和隔膜的界面中,导致一系列固-固界面接触不好导致的问题,例如离子/电子在界面处传输缓慢影响充放电速率、异质界面刚性接触使得电化学循环过程体积膨胀/缩小不一致引发局部应力产生裂缝影响了电池稳定性、在电极/电解质界面处不理想的电子传输会诱发化学副反应形成钝化的中间相导致高界面电阻、界面不均匀和局部电流密度梯度导致锂枝晶生长引发电池短路。总之,各种各样的界面问题严重阻碍了固态锂电池的大规模产业化(如图1所示)。由于固态锂离子电池中的界面涉及复杂的载流子(即锂离子和电子)传输机制,深入了解和调控界面结构对于载流子传输的影响对于进一步提升固态锂离子电池性能至关重要。

图1.固态锂电池各种界面以及面临的问题

北京大学深圳研究生院新材料学院潘锋/杨卢奕团队基于过去5年对固态锂离子电池界面结构和性能的调控研究取得了系统性的研究进展(Adv. Mater. 2018, 30, 1704436; Nano Energy 2019, 62, 844;Adv. Energy Mater. 2019, 9, 1900671;J. Mater. Chem. A 2020, 8, 342;Small 2020, 16, 1906374;Mater. Today 2021, 49, 145;Adv. Funct. Mater. 2021,31, 2104830;Nano Energy 2021, 79, 105407;Nano-Micro Lett. 2022, 14, 191;Adv. Funct. Mater. 2023, 33, 2210845;Adv. Energy Mater. 2024, 14, 2303422;Nano Energy 2024, 125, 109617;J. Am. Chem. Soc. 2024, 146, 18535),对此进行总结与展望,以“Tailoring Interfacial Structures to Regulate Carrier Transport in Solid-State Batteries”(调整界面结构以调控固态电池中的载流子传输)”为题,发表于国际知名的新材料新能源期刊《先进材料》(Advanced Materials,DOI: 10.1002/adma.202407923,影响因子29.4)上。

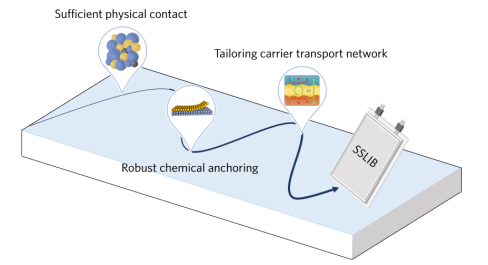

图2. 固态锂离子的优化策略和设计原则

这篇文章对固态锂电池界面进行了跨尺度分析,将界面分为内部界面(电极和固态电解质材料内部的界面)和异质界面(电极与固态电解质之间的界面)。基于各界面处的载流子传输问题,团队系统地研究和总结了有效的界面改性策略,并详细研究了固态锂电池在循环过程中的物理化学过程和界面相互作用机理。此外,文章总结了固态锂离子电池的优化策略和设计原则(图2),旨在实现具有弹性的可逆的载流子传导网络:(1)增强各组分(如活性材料颗粒、电子导电剂和固态电解质)之间的多点的弹性的物理接触;(2)在多尺度固-固界面之间建立多点的化学锚定增加电化学过程的可逆性;(3)调控和增强载流子传输网络。同时,文章针对产业中面临的厚电极设计、制造技术和界面优化/表征等问题提出了解决方案,为固态锂电池的未来发展提供了基础指导。

北京大学深圳研究生院新材料学院新材料学院硕士生邓志康和博士生陈诗名为文章共同第一作者,英国萨里大学杨凯、江苏大学宋永利,以及杨卢奕和潘锋为文章的共同通讯作者。该研究得到广东省重点实验室、广东省自然科学基金和深圳市科技创新委员会基础研究项目的支持。

来源:北京大学深圳研究生院新材料学院

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊