▲ 自动高速堆叠

▲ 自动复卷机

直接将陶瓷隔层涂布于负极上的特殊制程设计,可免去额外单独置入隔离膜的制程。

▲ 陶瓷隔膜涂覆

▲ 涂层干燥烘箱

涂层干燥烘箱 :专用烘箱能够快速干燥涂覆的隔膜浆料

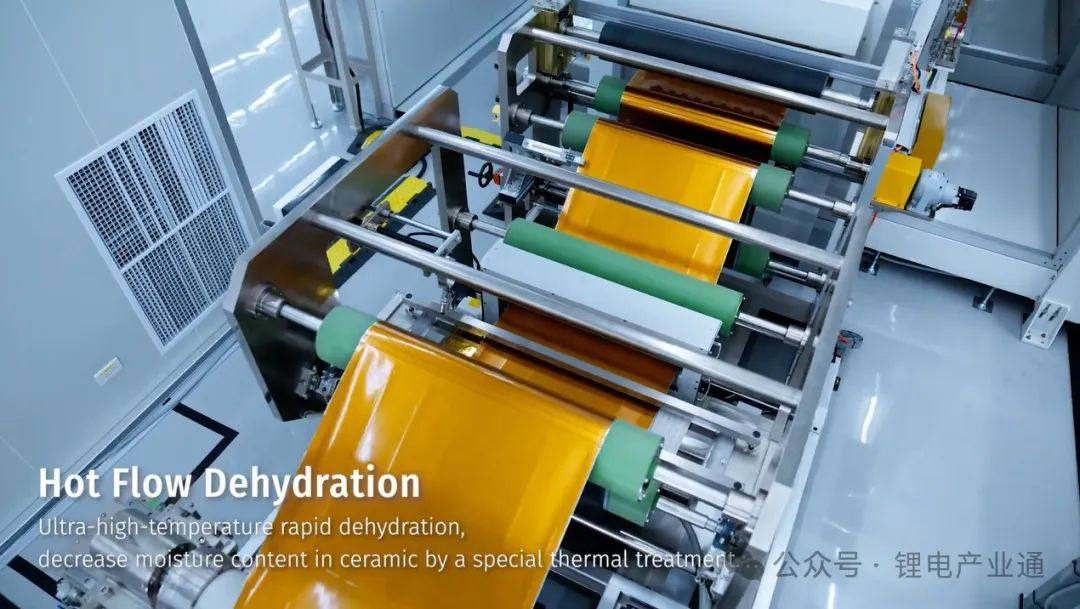

▲ 热流脱水

热流脱水 :超高温快速脱水 通过特殊热处理降低陶瓷中的水分含量

▲层压

层压:层压通过层压将固态电解质与各层完成粘合以减少界面电阻

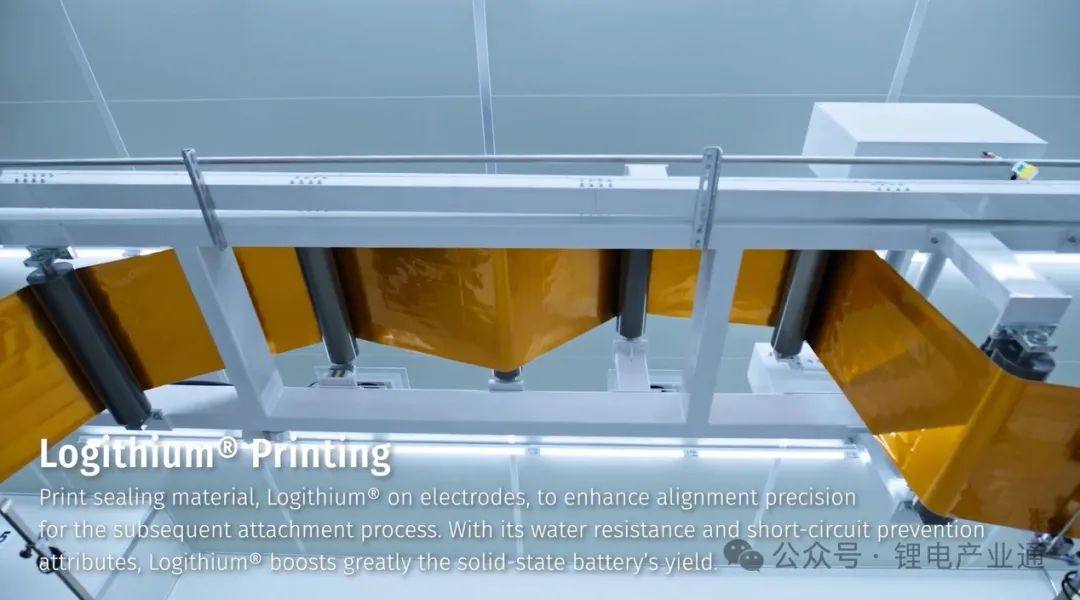

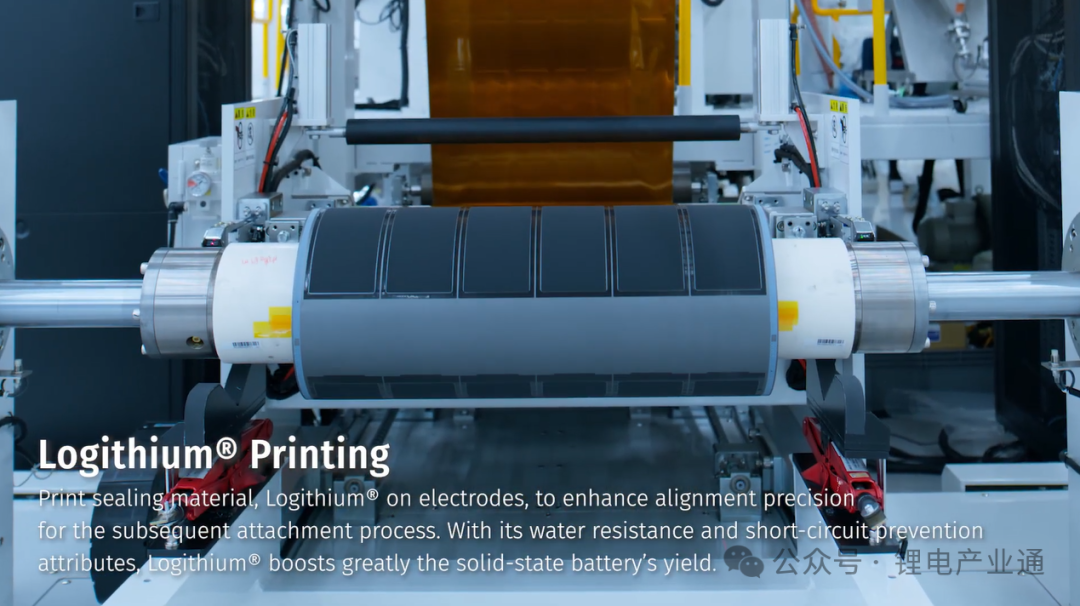

跨越最难「多片良率」挑战全球唯一一台「LogithiumTM」印刷机

良率是次世代电池规模量产前的最后一里路。从单片良率达成走到多片良率达成有可能需要几年的时间,完全不是想像中只是将单片极层重复堆叠那样的简单。辉能目前已有超过800项专利技术,其中有数百项技术与产品良率相关,范围涵盖电芯结构到制程设计。这之中提升产品良率的最最关键技术,就在全球唯一一台「LogithiumTM」印刷机,辉能全球独家专利「LogithiumTM」结构可精准对位与贴合,大幅提升制造过程中对位精确度,又能达到阻隔水气与防止短路的功能,已于试产线上达到单片inlay 99.9%良率、多片inlay 94% 的良率。

▲ Logithium 印刷

Logithium 印刷: 在电极上印刷粘接剂 Logithium®,以提高后续附着过程中的对准精度。凭借其防水性和防短路特性,Logithium® 大大提高了固态电池的产量。

其他「覆膜机」、「柔印机」等传统液态电池中没有的独家制程和4000多项品质控制点、自动检测仪器等,都是造就辉能制造高良率和产品高品质的重点。「覆膜机」制程是藉由特殊耐热的热膜包覆增加基板的挺性、保护基板,让基材更强壮、耐热,甚至更薄,使得电芯能量密度更高,且耐热的热塑膜可于后段制程回收再利用,进而降低成本。「柔印机」制程则是在基板上列印定位点戳记,满足锂陶瓷电池中要求的精准对位与贴合,提高良率,并透过后续辗压机高压高温的滚压,让极层更为致密,提高离子与电子导通度,提高能量密度。

辉能领先业界采用100%全硅负极提出「PCR次世代锂陶瓷电池」解决方案辉能科技的新电池架构不仅建立了高安全性的次世代电池,未来将可采用更先进的正负极材料、提升续航里程,如:辉能领先业界采用100%全硅负极,并使用专利硅复合材料(SCM),拥有超高利用率与低成本两大优势,搭配陶瓷隔层不短路的高安全性,体积能量密度可达700-900Wh/L;若使用超薄锂金属或无负极设计,体积能量密度可达900到1,100 Wh/L之间,并实现最大程度的资源循环与成本下降,完美兼顾「 Performance性能」、「Cost成本」与「Resource Circulation资源循环」的次世代锂陶瓷电池解决方案,能解决产业痛点,并应用于更多不同的产业与产品之中。

辉能科技创办人暨集团主席杨思枬表示:「A new era has begun.辉能的锂陶瓷电池和次世代电池技术正引领电池产业进入全新的篇章,开创电池产业的下一个30年。我们的革新电池架构与传统的锂离子电池完全不同,在提高能量密度的同时,仍保有快充能力,甚至同步进化,实现5分钟快充,且在快充状态下连续800次深度循环后,电池仍有80%的电量,为消费者带来更大的价值。辉能桃科厂的量产示范线是我们率先量产的实证,也是辉能持续扩展的原型。我们将继续实现产品及制造技术迭代,并致力推动各个产业实现更永续高效的能源转型。

成立于2006 年,辉能科技是一家专注于次世代锂陶瓷电池研发及制造的能源创新公司,专为电动车、消费市场及工业应用提供次世代锂陶瓷电池解决方案。其独家技术涵盖超过800件全球专利(含申请中及已获证)。辉能科技已提供近8千颗由全自动试产线生产之锂陶瓷电池样品,供全球车厂测试及开发模组。辉能科技首条坐落于台湾桃园的十亿瓦时等级超级工厂(Giga Factory)量产示范线于2024年开始供应车厂,将有助于加速全球主要市场之产能扩张。

2024年5月,辉能科技公开首座海外研发中心落址巴黎-萨克雷,为欧洲市场量身定制解决方案。而辉能于海外首座超级工厂的专案亦顺利进行,法国敦克尔克厂预计于2026年底或2027年初竣工。

图片均源自 辉能科技官网视频

内容转载 辉能科技官方网络

原文链接:https://prologium.com/%e8%bc%9d%e8%83%bd%e7%a7%91%e6%8a%80%e5%85%ac%e9%96%8b%e5%85%a8%e7%90%83%e9%a6%96%e5%ba%a7giga%e7%b4%9a%e9%8b%b0%e9%99%b6%e7%93%b7%e9%9b%bb%e6%b1%a0%e8%b6%85%e7%b4%9a%e5%b7%a5%e5%bb%a0%e7%94%a2/

为了更好促进行业人士交流,艾邦搭建有固态电池/干法电极群,包括正极,负极,固态电解质,干法电极,固态电池,主机厂等企业以及固态电池生产过程中的设备厂商,欢迎大家申请加入。

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

原文始发于微信公众号(锂电产业通):辉能GWh级锂陶固态电池量产线13道工艺解析

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊