全固态电池

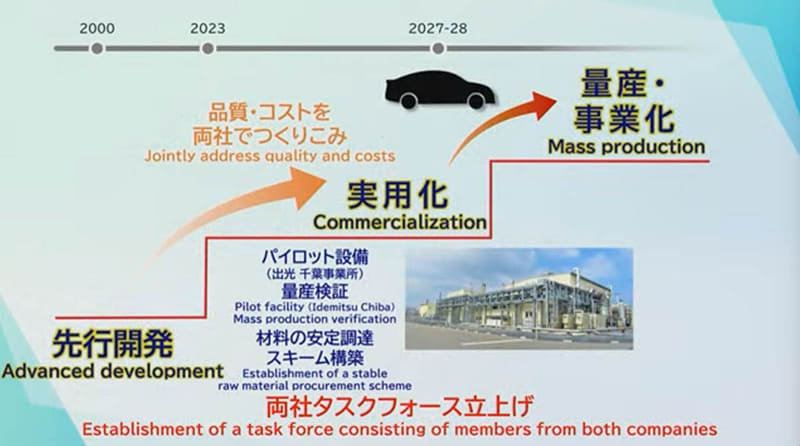

出光兴产和丰田已开始合作批量生产用于纯电动汽车(BEV)的下一代“全固态电池”。公司旨在开发固体电解质量产技术、提高产能、打造供应链,目标是在2027-2028年实现全固态电池的商业化。

纯电动汽车是丰田多途径战略中的重要选择之一,其演变包括开发针对不同用途和特性的解决方案,例如追求高输出和长续航里程的解决方案,以及质优价廉的流行版本。

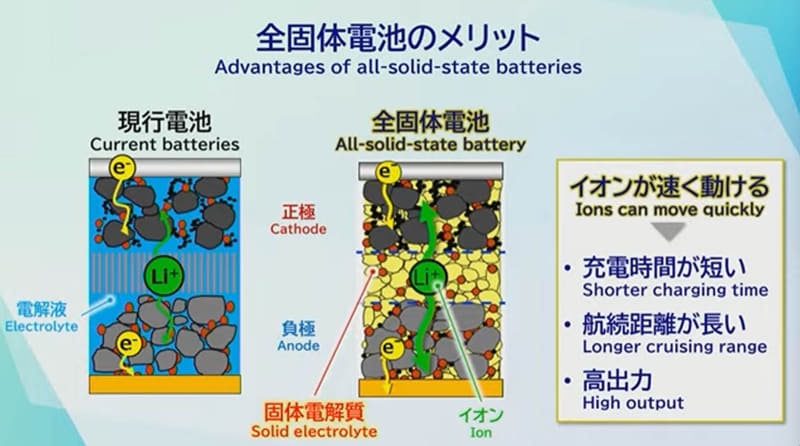

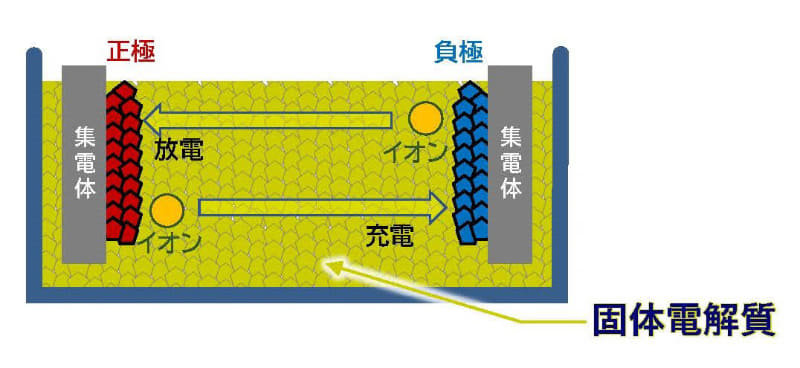

全固态电池已成为超越当前锂离子电池等液体电池的技术。全固态电池的优点是离子可以移动得更快,因为它们使用固体电解质,这与使用电解质的锂离子电池不同。预计这将提供更短的充电时间、更长的续航里程和更高的输出等特性。它不易受温度影响,由于充电速度快,预计不仅可用于一般乘用车,还可用于商用车。

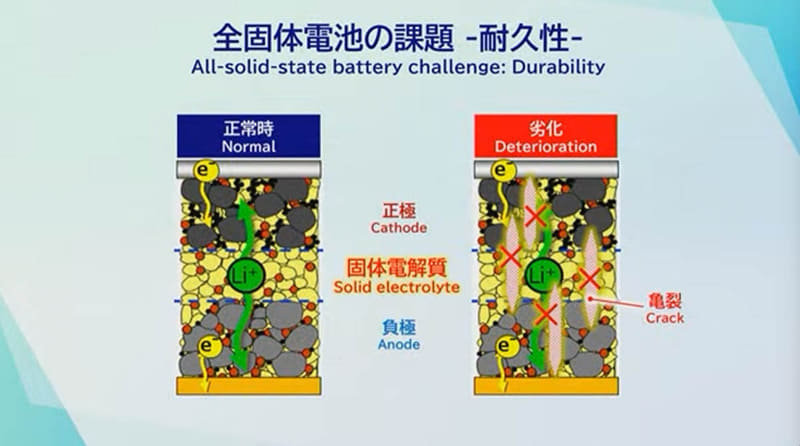

然而,全固态电池存在耐久性问题。由于电解液是固体,反复充放电会导致电解液产生裂纹,导致其性能下降。

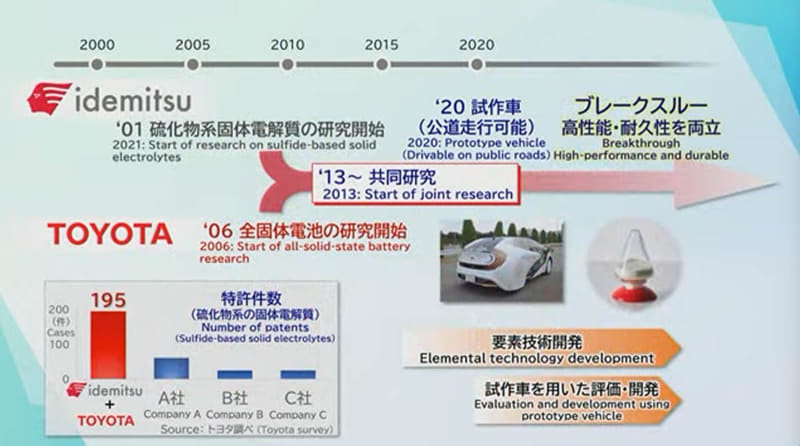

解决这个问题的方法是与出光共同开发的“硫化物基固体电解质”。硫化物基固体电解质质地柔软,易于粘附其他材料,且不易破裂,使其成为解决全固态电池面临的问题的基础技术之一。该公司表示,通过将其与丰田的正负极材料和电池技术相结合,有望实现性能和耐用性的兼具。

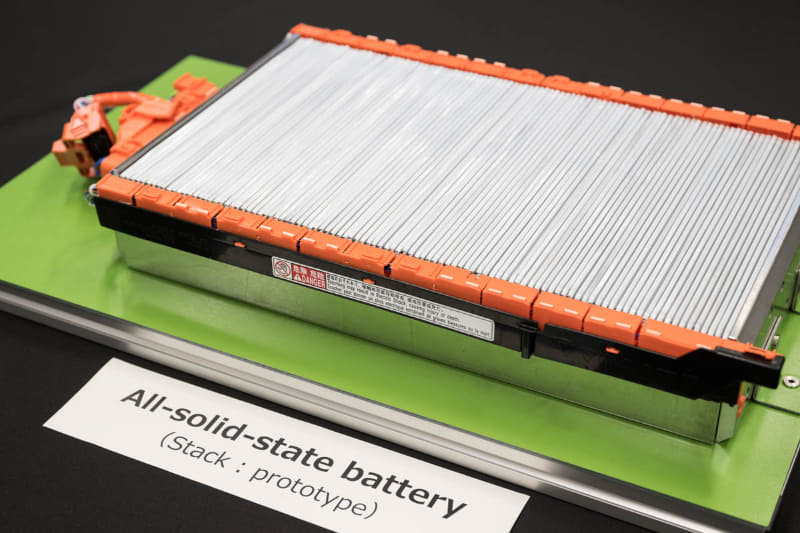

全固态电池图片

固体电解质(出光兴产提供)

出光自2001年起和丰田自2006年起开始研究和开发全固态电池的基础技术,但自2013年起丰田就开始对出光开发的“硫化物基固体电解质”进行联合研究。此次合作,将成立一个由数十人组成的工作组,致力于实现使用硫化物固体电解质的全固态电池的全面量产。

第一阶段,我们将开发硫化物固体电解质,并准备量产示范(中试)装置进行量产。通过两个技术领域的反馈和开发支持,我们将从质量、成本和交付的角度创建硫化物固体电解质,并使用出光的量产演示设备进行量产演示。

第二阶段是利用量产示范设备进行量产。通过出光制作、建设和推出量产示范设备,促进硫化物固体电解质的制造和量产。丰田将推动使用硫化物固体电解质的全固态电池以及配备该电池的电动汽车的开发,并将进一步确保配备全固态电池的车辆在2027年至2028年期间推向市场。

出光的固体电解质紧凑型示范设施

第三阶段是对未来全面量产的研究。根据第二阶段的结果,两家公司将考虑未来全面量产和商业化。

用于制造硫化锂(固体电解质的中间材料)的硫成分是从原油中精炼石油时产生的副产品。出光于1994年建立了硫化锂制造技术。

在2023年4月1日举行的新结构政策发布会上,丰田宣布将在 2026 年改造其 BEV 平台,目标是使使用新开发电池的传统电动汽车的续航里程达到两倍以上。首款推向市场的全固态电池的能量密度将比新开发的电池高出20%。不过,这还不是最终的性能,我们会在现阶段将其推向市场,并力求进一步提高性能。

左起:丰田汽车公司CN先行开发中心主任凯田敬二、丰田汽车公司总裁兼首席执行官佐藤恒治、出光兴产代表董事社长鬼头俊一、出光兴产高级执行董事中本肇

资料来源:https://www.watch.impress.co.jp/docs/news/1538653.html

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊