在我们关于硫化物的博客文章中,我们概述了我们认为硫化物基固体电解质隔膜不适合实现锂金属负极技术的一些局限性。在这里,我们将回顾另外两种方法面临的挑战:液体电解质[1]和固体聚合物电解质。[2] 我们把它们归为一类,因为液体和固体聚合物电解质通常由有机材料组成,这使它们具有相似的特性。

锂金属的基本特性使其成为锂基电池系统的理想阳极材料,[3]因为它具有卓越的能量密度(以及车辆续航里程),并有可能解决传统锂离子电池所遭受的快速充电瓶颈。這些補助解釋了為什麼自1970年代以來,電池科學家一直在研究將鈊金屬極極與液體和聚合物電解劇一起使用的潛力[4],最近,一些基於聚合物的方法甚至已經看到有限的商業用途。液体和聚合物电解质是表面上有吸引力的技术途径,因为它们通常用于具有石墨阳极的传统锂离子电池。

尽管有长期的失败尝试,但新公司不断努力使用带有锂金属阳极的液体或固体聚合物。但是我们看到的测试数据[5]表明,它们仍然存在相同的潜在问题——充电速度慢、安全性和可靠性差以及成本高——这就是为什么我们认为这些努力在车辆中在商业上不可行。

液体和固体聚合物电解质与高性能锂金属阳极搭配使用时面临的最严重的问题是:

- 树突与安全性

- 低充电率

- 昂贵的锂箔

枝晶与安全性

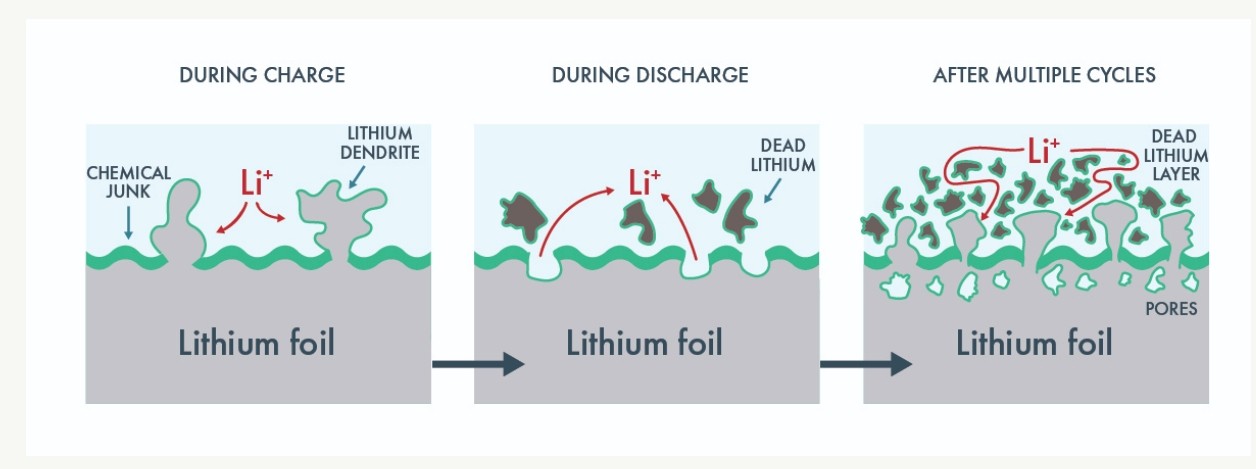

枝晶是纯锂的根状结构,可以从锂金属电池的阳极生长出来。在我们的硫化物文章中,我们详细描述了枝晶问题。基于我们在枝晶形成和预防方面的丰富经验和研究,我们认为液体和固体聚合物都无法在汽车应用所需的各种条件下(例如快速充电速率)阻止枝晶。原因很简单:液体、凝胶和固体聚合物电池中的聚合物隔膜根本不足以抵抗这些结构的生长,当树突不可避免地到达阴极时,它们会杀死电池。

它并不止于此。枝晶在细胞内产生短路,也可能引发火灾。这是一个问题,因为液体和聚合物电解质都是易燃的、富含能量的材料,这意味着潜在的火灾有大量的燃料可以燃烧。需要注意的是,在新制造的电池中进行的安全测试可能不会显示出只有在电池反复循环后才会表现出对安全性的巨大影响。这是因为,随着枝晶的形成,锂金属阳极的表面积增加,使电池更容易受到灾难性热失控的影响。[6] 此类火灾不仅对驾驶员安全构成风险,而且电动汽车召回可能造成数十亿美元的损失,可能使固体聚合物和液体基系统成为主要责任。

液体和固体聚合物电解质尚未被证明可以防止枝晶的破坏性作用,这是寻找可以防止它们的固体电解质材料的主要动力。但枝晶并不是这些技术面临的唯一破坏者。

低充电率

液体和固体聚合物电解质本质上是不稳定的,会腐蚀锂金属[7],形成化学垃圾[8],从而增加电池的内阻。枝晶的形成使这个问题更加复杂:随着新枝晶的生长,新鲜的锂暴露在外,产生更多的垃圾。此外,锂枝晶会从阳极表面分离,形成死物质团块,进一步阻碍锂离子的运动。随着非活动碎片的积累,它会导致电池的平均电压下降,并降低电池可以传递给车辆的能量。[9] 重要的是,报告带有锂箔阳极的电池的容量保留可以掩盖这个问题,因为箔中过量的锂可以补偿容量损失,但同一电池的能量测试将显示电池循环时急剧下降。由于能量是汽车行驶的动力,因此增加的电阻使此类电池不适合用于汽车应用。

改编自 J. Mater。化学。答, 2017,5, 11671-11681

此外,固体聚合物电解质在室温下通常是锂离子的不良导体。[10] 商用固体聚合物电池只能在高温下工作,例如 60-80 °C。 在充满液体电解质的传统塑料隔板上使用一层非常薄的聚合物可以解决这个问题。尽管如此,像这样的方法仍然存在两全其美的问题——它们不能充分解决枝晶的形成问题,并增加了一层增加细胞抵抗力的材料。

昂贵的锂箔

最后,使用带有锂金属阳极的固体聚合物或液体电解质的第三个问题:锂阳极材料通常首先制造,然后内置到电池中。对于汽车应用,这种锂箔必须做得非常薄,而且由于锂具有极强的反应性和难以处理,因此大规模制造的成本可能高得令人望而却步。在锂箔上添加涂层使制造进一步复杂化。这一切加起来,使得锂金属负极材料比典型的电池负极材料贵100倍,可能会使每千瓦时的材料成本翻倍,并削弱任何潜在的商业优势。[11]箔中最轻微的杂质会加速枝晶的形成,[12]使现有的性能限制和安全风险成倍增加。

性能受损

使用液体或固体聚合物的锂金属电池在一系列妥协条件下进行测试时似乎可以工作。这些解决方法与实际情况大相径庭。例如:

- 枝晶不太可能在非常低的充电率下形成,[13]例如充电五小时(即0.2C或C / 5),然后快速放电(1C)。对于习惯于在一小时或更短时间内充电 0-100% 的电动汽车司机来说,低充电率是不可接受的。

- 施加在锂金属电池上的高压可以延缓枝晶的破坏性影响。然而,在电动汽车电池组中施加高水平的压力需要昂贵而沉重的机制,这削弱了锂金属的潜在能量密度优势。

- 具有高电阻的锂金属电池在80°C等高温下工作时可以工作。但这对于乘用电动汽车应用来说是不切实际的,因为它需要一个庞大、复杂且昂贵的热管理系统,而且体积庞大且成本高昂。(有关更多信息,请参阅我们关于电池开发中温度的博客文章。

- 几十年来,液体电解质/锂金属系统中的电阻增长问题已广为人知。电阻增长会导致电压衰减,并可能对循环寿命产生巨大的负面影响。但是,仅测量容量(Ah)的循环寿命测试可以掩盖电压衰减的证据。任何具有商业抱负的液态或固态聚合物基锂金属电池都需要通过测量能量保持率(Wh)来证明良好的循环寿命,而不仅仅是容量。

QuantumScape 的不同之处

我们的关键创新是陶瓷固体电解质分离器,它使我们能够克服阻碍液体或固体聚合物电解质在与锂金属一起使用时提供可接受的汽车性能的基本问题。这些都是几十年来的问题:早在2002年,Aurbach等人就得出结论,当使用液体电解质时,“在任何需要高充电速率的应用中,可充电(锂金属)电池都无法与锂离子电池竞争。[14]到目前为止,我们还没有看到任何数据表明这里讨论的问题已经得到解决。

QS柔性氧化物陶瓷薄膜

相比之下,我们已经证明,我们的固态电解质可以在真实的、与汽车相关的测试条件下以高倍率抵抗枝晶的形成,并且对锂金属非常稳定——在纯锂阳极和我们的阴极和阴极材料之间提供了屏障。至关重要的是,我们的隔膜材料还使电池能够制造无阳极,在第一次充电期间产生纯锂金属阳极;这意味着我们的锂阳极材料是纯电化学蒸馏的锂金属,无需处理锂箔所涉及的成本和复杂性。这种特性的结合使我们能够构建下一代电池技术,我们相信该技术可以实现锂金属的真正承诺:出色的循环寿命、更高的能量密度、更快的充电速度、更高的安全性和更低的成本。

参考资料:

[1] 传统上,电池中的电解质(锂离子在电池内移动的介质)是一种液体,通常由有机化合物(例如碳酸乙烯酯、碳酸二甲酯)和溶解的锂盐(例如 LiPF6)组成。液体渗透到锂离子电池的所有三个主要组件中:阴极、阳极和隔膜。隔膜是一种多孔的非导电塑料薄膜,用于保持阳极和阴极的电气隔离。液体渗透到隔膜的孔隙中,为锂离子在阳极和阴极之间来回移动提供了通道,这是电池充电和放电过程中发生的情况。

[2] 也可以制造有机固体、聚合物(例如聚环氧乙烷),锂离子可以通过这些聚合物流动,尽管速率较低,温度较高。多年来,基于聚环氧乙烷的电池已被许多参与者展示,包括加州大学伯克利分校的衍生公司SEEO(被博世收购)。

[3] https://doi.org/10.1039/C3EE40795K

[4] https://www.nature.com/articles/nnano.2017.16

[5] https://pubs.acs.org/doi/abs/10.1021/acs.chemrev.7b00115

[6] https://doi.org/10.1016/0167-2738(94)90417-0

[7] https://www.nature.com/articles/s41560-021-00787-9

[8] 我们所说的“化学垃圾”是指电化学分解副产物。

[9] https://pubs.rsc.org/en/content/articlelanding/2017/ta/c7ta00371d

[10] https://doi.org/10.1002/advs.202003675

[11] https://www.nature.com/articles/s41560-018-0107-2

[12] https://www.nature.com/articles/nmat3793

[13] https://pubs.acs.org/doi/full/10.1021/acsenergylett.1c01352

[14] https://doi.org/10.1016/S0167-2738(02)00080-2

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊