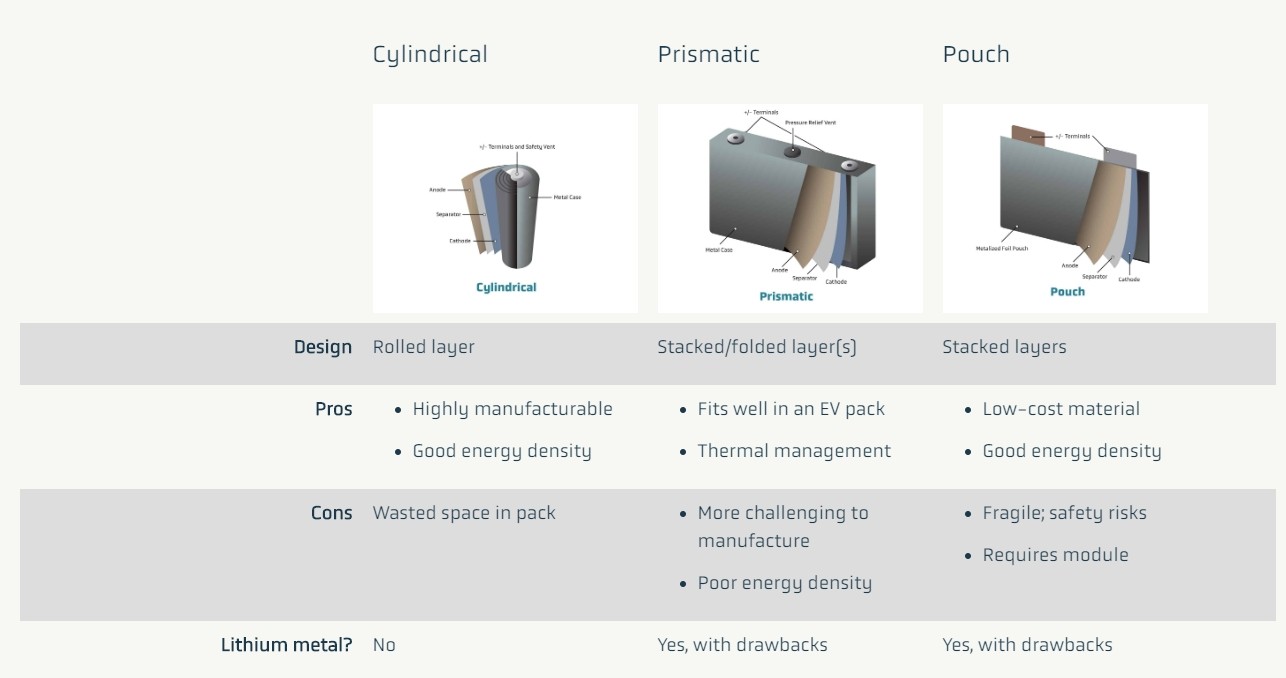

从电动汽车到手机,都可以在各种产品中找到锂离子电池。但是,当涉及到电池种类的特性时,不同的应用有不同的要求,而电动汽车是一个特别具有挑战性的用例。有几种方法可以封装电动汽车电池单元——圆柱形、棱柱形和软包。每种方案都提供了独特的权衡,目前在三种替代方案中没有明显的赢家。

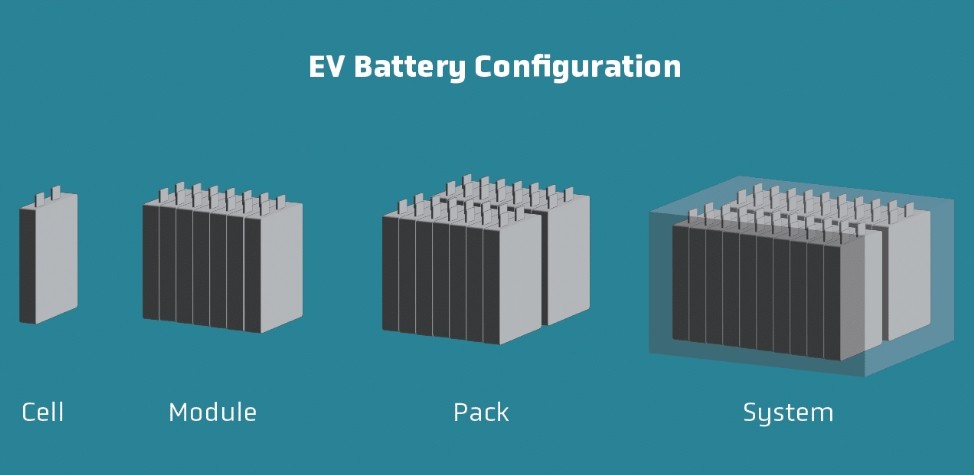

电动汽车电池组通常由数百或数千个单独的电池单元组成,这些电池单元组装成称为模块的子单元,然后将它们组合成一个更大的单元。电池组周围建立了一个电池管理系统,用于监控和调节条件;这通常包括一个冷却系统,以使它们保持在适当的温度,以实现安全运行和较长的使用寿命。

这些独特的设计中的每一个都有其优点,但也有特殊的缺点,尤其是在使用下一代固态锂金属技术的电池方面。锂金属电池与传统锂离子电池之间最关键的区别在于,电池直接在锂金属电池的隔膜上膨胀为锂板。 因此,充满电后整个电池会更厚。这种膨胀在像 QuantumScape 这样的无阳极设计中尤为明显,并且由于它比传统锂离子电池所经历的要大,因此在选择合适的电池格式方面提出了挑战。

在这篇文章中将回顾当今三种主要电动汽车电池设计的优缺点,并研究每种设计对固态锂金属技术的适用性。

电池种类比较

圆柱电池

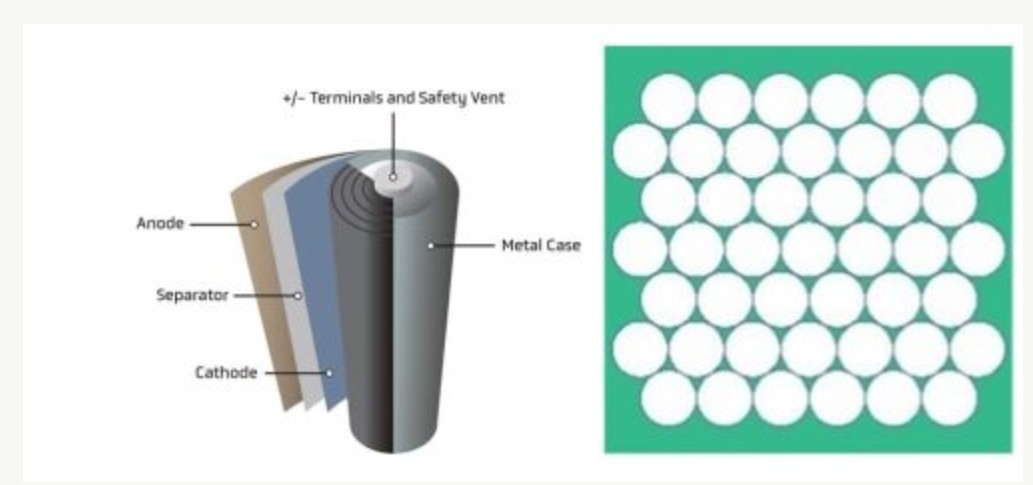

圆柱形电池格式可能是最熟悉的,从笔记本电脑到市场上一些最受欢迎的电动汽车,无所不包。它们通常以其物理尺寸来指代:例如,目前许多最畅销的电动汽车中使用的 2170 电池宽 21 毫米,长 70 毫米。电池由阳极层、塑料隔膜和阴极层组成,制成卷起并插入金属管的长片,然后充满液体电解质。尽管圆柱形电池的设计和构造有许多微妙之处,但基本概念非常简单。

索尼在 1990 年代首次普及了该设计,当时它在手持摄像机中推出。因此,该设计并不适合电动汽车。当放置在电动汽车电池组中时,圆柱形意味着各个电池之间始终有空间,从而降低了电池组的能量密度和车辆的续航里程。其中一些空旷的空间可用于现代电动汽车的冷却,但仍然浪费了空间。

紧密堆积在一起的圆柱形细胞总是在它们之间留下空白空间

尽管有这些缺点,但由于其一些独特的优点,圆柱形电池仍然很普遍。例如,随着锂离子电池的老化,它们会产生气体,导致电池内部压力积聚。圆柱形比箱形更具机械坚固性,并且可以使用更薄的金属壁承受这种内部压力,与其他形状相比,圆柱形电池设计的能量密度略有提高。

是否有可能用锂金属阳极制造圆柱形电池?我们不这么认为。作为阳极上的锂板,阳极层显着膨胀;如果这些层被卷起,这种膨胀将导致它们试图展开,对电池的内部结构施加压力并损坏它。归根结底,我们认为圆柱形不适合锂金属电池。

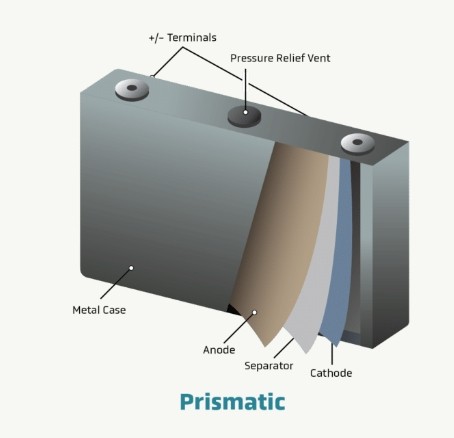

棱镜

顾名思义,棱柱形电池本质上是一个矩形金属盒。电池的各个层要么像一副纸牌一样堆叠起来,要么缠绕起来,然后压平以适合电池外壳。棱柱形电池在电动汽车中特别有用,因为它们可以紧密地彼此相邻包装而不会浪费空间,从而具有出色的包装效率。

对于棱柱形电池,冷却通常通过电池组底部进行,金属外壳用作散热器,吸收热量并将其向下传递到冷却元件。然而,紧密包装的电池使得在快速充电时保持电池冷却本身更具挑战性,尤其是在它们很大的情况下——例如,储能容量高于 50 安培小时 (Ah) 的棱柱形电池,而标准圆柱形电池的储能容量为 4.8 Ah。4金属外壳用作散热器,允许热量从电池中排出。

棱柱形细胞还面临其他挑战。例如,由于盒子形状的刚性不如圆柱体,因此单元的壁必须更厚,这会增加单元的重量和成本。棱柱形单元(称为集管)的顶部组装起来也相对复杂,增加了制造成本和时间。

对于锂金属电池,棱柱形格式是合适的,但需要注意。锂金属电池的层可以以棱柱形平整堆叠。然而,随着阳极层的膨胀,电池内部的其他东西,如弹簧或泡沫,必须存在以适应这种膨胀。由于这种机制位于各层和金属外壳之间,它将部分阻挡来自内部的热传递,限制快速充电性能,并占用额外的空间,损害能量密度。

软包

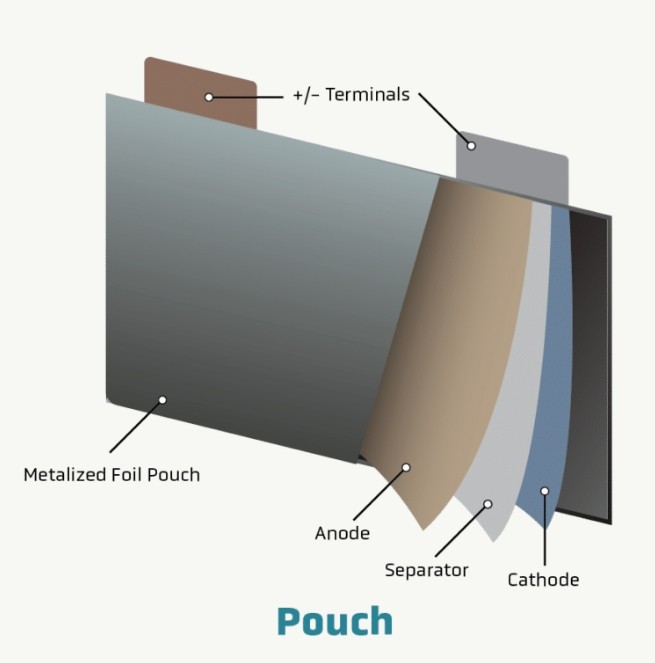

最后一种类型的单元格可能是最简单的。软包单元是一系列阳极、隔膜和阴极层,彼此堆叠在一起,并包裹在由塑料和铝制成的柔性层压材料(通常称为软包)中。5软包电池有几个优点。首先,由于电池周围没有硬壳,因此它们可以提供良好的电池级能量密度并保持低成本。软包材料可以拉伸以适应传统锂离子电池在其生命周期内经历的膨胀。此外,它们由廉价材料制成,不包含许多复杂的部件,如棱柱形电池,这意味着它们可以非常快速地制造。

但是,它们也有缺点。袋子本身并不坚硬,材料容易损坏,这在传统的锂离子电池中存在安全隐患。在电动汽车电池组中,这意味着它们必须受到更坚固(和更重)的模块结构的保护,从而抵消电池的能量密度优势。该模块还必须用于将热量从细胞中抽出并控制细胞随时间推移的膨胀。该软包通过将一些机械要求从单元级转移到模块级来简化单元设计,但代价是模块设计更重、更复杂。与此形成鲜明对比的是棱柱形或圆柱形电池,它们更自给自足,在某些情况下,甚至可以实现电池到电池组的集成,从而完全消除模块。

对于锂金属系统,软包电池具有与棱柱形电池相似的缺点。在模块级别,任何设计为随着软包电池充电和放电而膨胀和收缩的机制都将是一个不太理想的散热器,增加成本和复杂性,增加重量并占用宝贵的空间。热管理对于电池提供重复的 15 分钟快速充电尤为重要,因为产生的热量可能比当前电池使用的较低充电速率要大得多。我们不认为软包电池是锂金属电动汽车电池的最佳选择。

QuantumScape 解决方案

QuantumScape 的锂金属电池技术平台有可能显著提高电池电动汽车及其他产品的性能。然而,将这种下一代技术封装到现实世界的车辆中会带来一些独特的挑战,而这三种现有格式都无法解决。

因此,我们开发了一种专有的单元格式 FlexFrame。它具有环绕电池组边缘的框架和柔性聚合物外层,旨在适应锂金属电池在充电和放电过程中经历的单轴膨胀和收缩。该电池旨在在快速充电过程中散发多余热量并提供良好的封装效率,使我们的技术能够实现电池级能量密度目标。

当完全放电时,电池组处于最收缩的位置,电池的表面位于框架下方约一毫米处。当它充电并且每层的阳极都镀有纯锂金属时,它们会将电池的表面与软包装材料一起推出。充满电后,电池的表面设计为几乎与框架齐平。

参考资料:

对于电池能量密度和电池组级效率,评级来自World Electr。呜呜。J.2020, 11(4), 77;https://doi.org/10.3390/wevj11040077。

Song, Y., Lu, B., Ji, X., & Zhang, J. 2012.圆柱形锂离子电池中的扩散诱导应力:分析解决方案和设计见解。https://doi.org/10.1149/2.079212jes

乔治·布洛姆格伦。2017. 锂离子电池的发展与未来.J. 电化学. Soc.164 A5019。https://iopscience.iop.org/article/10.1149/2.0251701jes

Jason B. Quinn 等人。2018. 圆柱形锂离子电池的能量密度:商用 18650 电池与 21700 电池的比较。 J. 电化学. Soc.165 A3284。https://iopscience.iop.org/article/10.1149/2.0281814jes

Yoo S, Hong C, Chong KT, Seul N. 2019.分析电池的冲击性能,确保锂离子电池的冲击安全。能量。12(15):2865.https://doi.org/10.3390/en12152865

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊