自从动力电池迈入产业化发展的阶段起,安全性与能量密度之间的博弈就持续存在。双碳背景下,不论是结构创新还是材料创新,要突破的关键点都是安全性与能量密度的平衡问题。

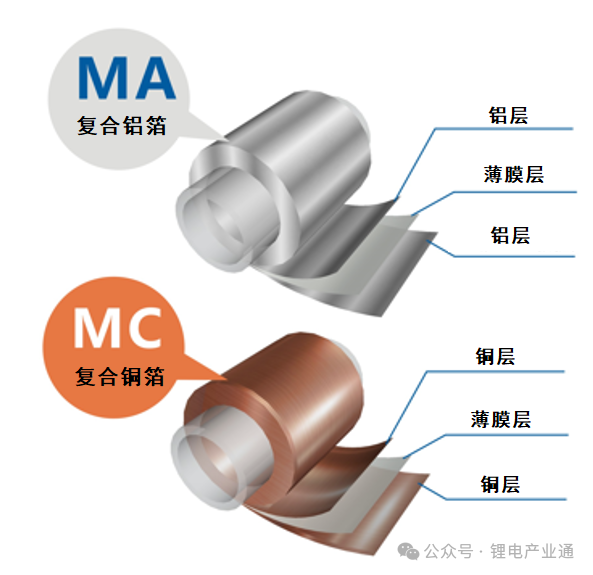

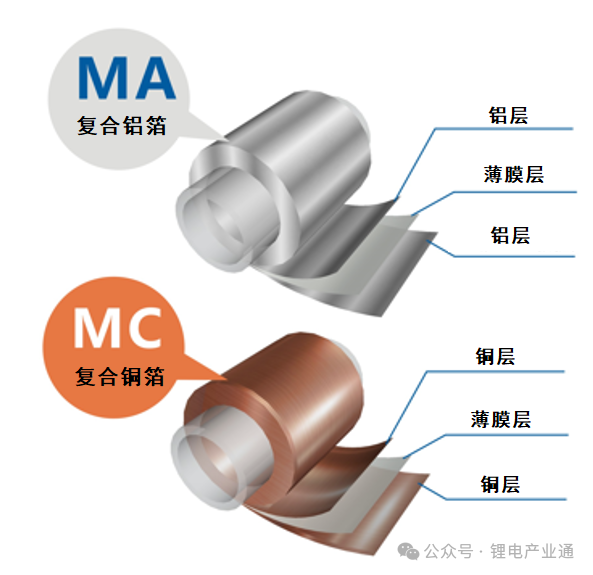

近两年来,电池热失控导致的爆炸自燃,引发了大众对新能源汽车的安全焦虑。因此可以兼顾电池性能与安全性的“三明治”式复合集流体,成为动力电池领域的技术焦点。

从事复合集流体PVD镀膜设备研发的厂商广东汇成真空科技股份有限公司是一家研发、生产和销售真空镀膜设备、光学镀膜设备、卷绕镀膜设备、连续式磁控溅射镀膜设备、半导体PVD设备等真空应用解决方案的国家高新技术企业。

深耕PVD、ALD领域十七载,广东汇成真空具备了完整的复合集流体真空镀膜设备研发、制造能力以及镀膜工艺开发能力,开发出实现在炉内一次走帶完成在柔性基底双面制备高质量强结合力的金属膜层PVD镀膜设备。

业内一致认为,新材料的导入过程中,产品的物理、化学性能(如延展性、导电性、耐受力、抗氧化腐蚀等)达标只是基础要求;更高维度的诉求是保障在可控成本下的稳定交付,满足电池厂大规模高速生产的工业场景。

而PVD作为核心工艺,其良率和降本水平直接关系到了复合集流体的渗透率提升空间。

在复合铜箔的制程中,常规镀膜技术存在箔材穿孔、铜膜结合力差、收放卷出现褶皱、走速低几大痛点。

面对上述工艺桎梏,HCVAC基于核心团队的多年know-how积累,进行了针对性的工艺迭代,结合磁控溅射靶设计,电子束增强离子清洗装置,超低温镀膜,卷对卷真空镀膜设备设计等技术,研发出复合铜箔 PVD 磁控溅射卷绕镀膜设备,实现在厚度3.0~4.5μm、幅宽600~1650mm PET/PP等塑料薄膜表面一次完成双面镀铜膜20000m,设备工艺走速0.5-30m/min。

在复合铝箔的制程中,常规镀膜技术存在飞溅颗粒和针孔缺陷、高温导致基膜变形、单炉热损伤等痛点。

HCVAC通过自主研发PVD RTR蒸发镀铝膜技术,超薄复合铝箔 PVD 蒸发卷绕镀膜设备,实现在厚度4.5~8.0μm、幅宽600~1700mm PET/PP塑料薄膜表面一次完成双面蒸镀铝膜,设备工艺走速15-100m/min,攻克大规模快速蒸发沉积厚铝膜难关。

HCVAC为精密光学、光电、新能源、平板显示、半导体、功率器件、工模具、航空、汽车、手机、五金等市场提供薄膜沉积完整解决方案,公司设有光学薄膜、功能涂层、泛半导体、新材料四大实验室,从研发到原型制作、批量生产,凭借蒸发、溅射、PECVD、ALD等核心技术组合,能够提供实用的生产建议、研发服务和定制工程,以满足客户的个性化需求。

艾邦将于5月24日在苏州举办第四届复合集流体大会,届时广东汇成真空高级工程师罗军文将给大家带来PVD技术助力复合集流体降本增效主题演讲,敬请期待!

从事真空设备研发30余年,主攻高真空连续卷绕镀膜设备和应用。发表国家科技核心期刊论文4篇,获得国家实用性专利3项,中国机械工业科学技术进步奖二等奖1项,广东省真空科技进步奖特等奖1项,甘肃省“创新杯”工业设计大赛金奖1项,甘肃省机械工业科学技术进步奖一等奖1项,甘肃省科学技术进步奖三等奖2项,甘肃省优秀新产品新技术奖2项,兰州市科学技术进步奖三等奖1项。

报名方式一:请加微信并发名片报名

参会,赞助联系 艾果儿:183 1256 0351(同微信)邮箱:ab008@aibang.com

报名方式二:扫码报名

报名链接:https://www.aibang360.com/m/100187?ref=161788

阅读原文,在线报名

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。

为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊