基于硫化物/聚合物固态电解质的全固态二次电池被认为是最具潜力的下一代新能源体系之一。特别是干法制造技术,因其环保、经济效益高、利于制备厚电极并规避有机溶剂等优势,受到广泛青睐。

然而,现今主流无溶剂工艺主要基于聚四氟乙烯(PTFE)粘结剂的成纤化,存在粘结性不佳、机械性能差、界面电化学不稳定等劣势。

近日,中科深蓝汇泽新能源与中科院青岛能源所成立的联合创新研发中心传出喜报。

公司首席科学家崔光磊带领董杉木研究员、胡磊博士等人利用熔融黏结技术,干法制备出具有出色柔韧性的超薄硫化物固态电解质膜(CSF, ≤ 25μm),具有优异的力学性能、离子电导率(2.1 mS/cm)以及应力耗散特性,有效抑制电池内部应力不均导致的机械力失效。

该方法所制备的LiNi0.83Co0.11Mn0.06O2 正极能够与CSF实现界面融合,制备出一体化全固态电池。该电池具有优异长循环性能,分别在707次(vs. Li-In负极)和478次(vs.硅负极)循环后容量保持率大于80%;在高载量下适配纯硅负极,1400 次循环后(>9200 小时)面容量保持 2.5 mAh cm-2以上,运行时间超 10000 小时。

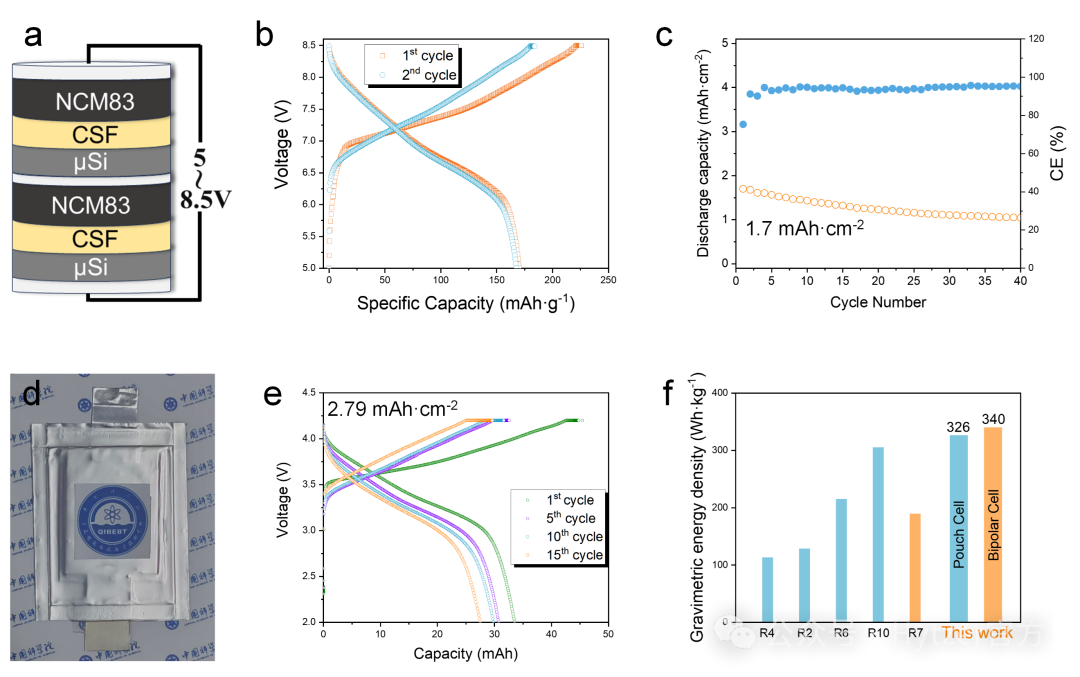

该体系有利于组装具有实用化意义的软包(326 Wh/kg)和双极(截止电压 ≥8.5V)全固态二次电池,是对实用化全固态二次电池的一次有力尝试,对于提升全固态电池寿命和实现商业化提供了有益指导。

该研究以“Fusion Bonding Technique for Solvent-free Fabrication of All-solid-state Battery with Ultra-thin Sulfide Electrolyte”为题,发表在Advanced Materials上,公司首席科崔光磊、青能所董杉木研究员为论文通讯作者,胡磊博士和任钰朗为共同第一作者。

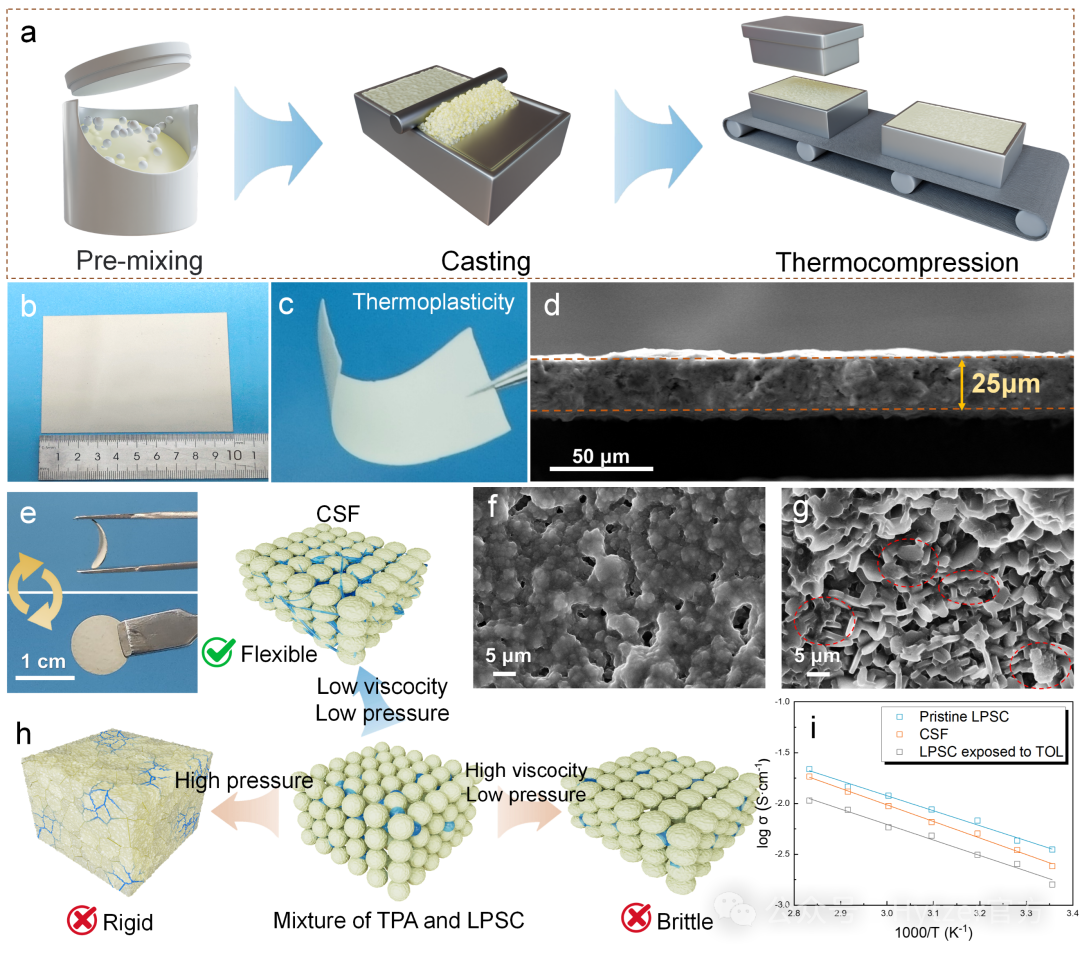

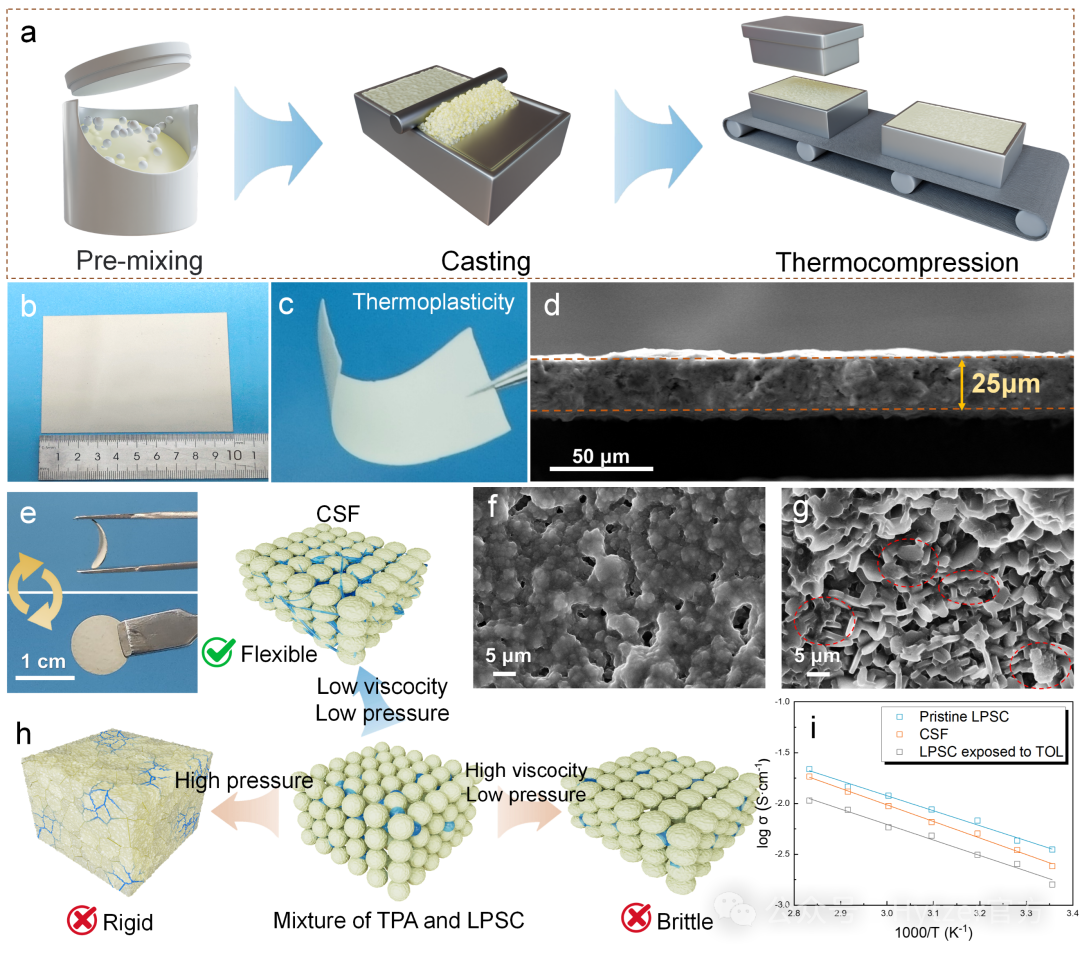

图1. CSF的制备过程

作者首先将热塑性聚酰胺(TPA)粘结剂与硫化物Li6PS5Cl进行预混,然后热压。为保持其柔韧性,其选择的TPA具有较好的粘流态流动性以及较低的热压压力(≤ 5MPa),以便在CSF内部构建粘结剂柔性网络,实现可弯曲性、热塑性,同时避免团聚获得较高离子电导率。

图1. CSF的制备过程

作者首先将热塑性聚酰胺(TPA)粘结剂与硫化物Li6PS5Cl进行预混,然后热压。为保持其柔韧性,其选择的TPA具有较好的粘流态流动性以及较低的热压压力(≤ 5MPa),以便在CSF内部构建粘结剂柔性网络,实现可弯曲性、热塑性,同时避免团聚获得较高离子电导率。

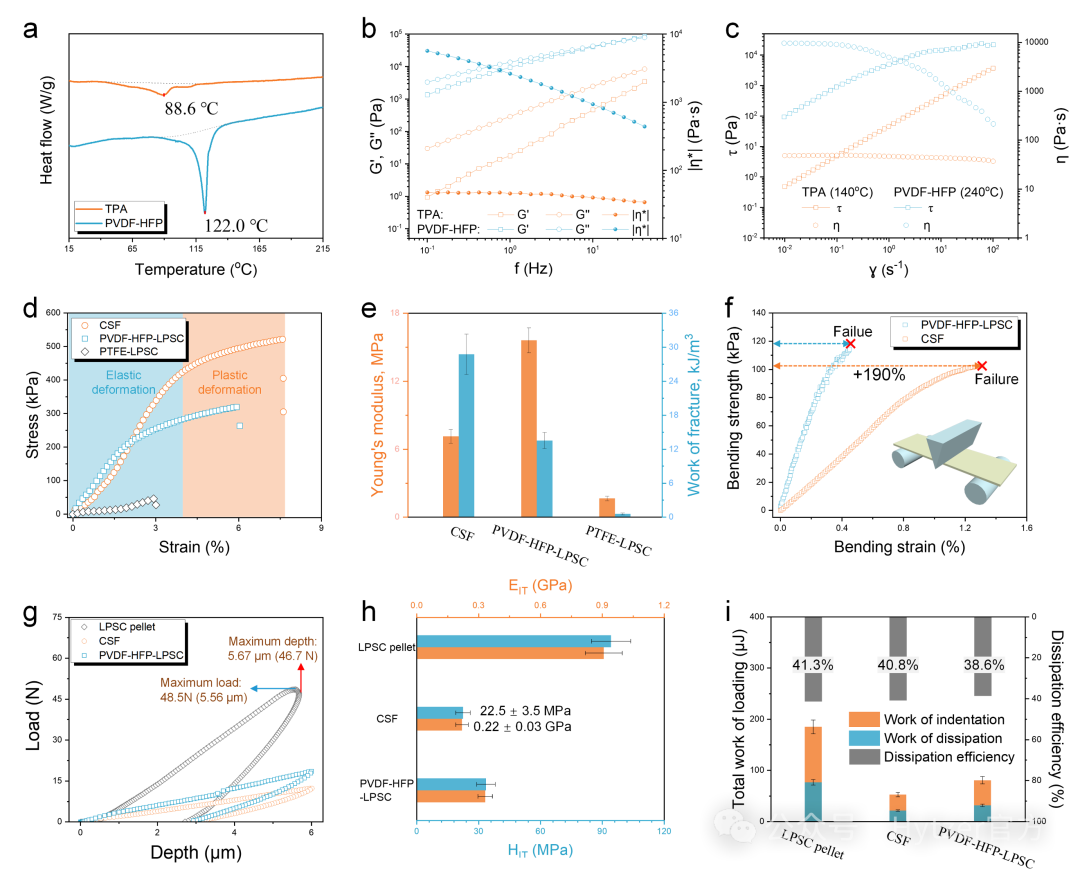

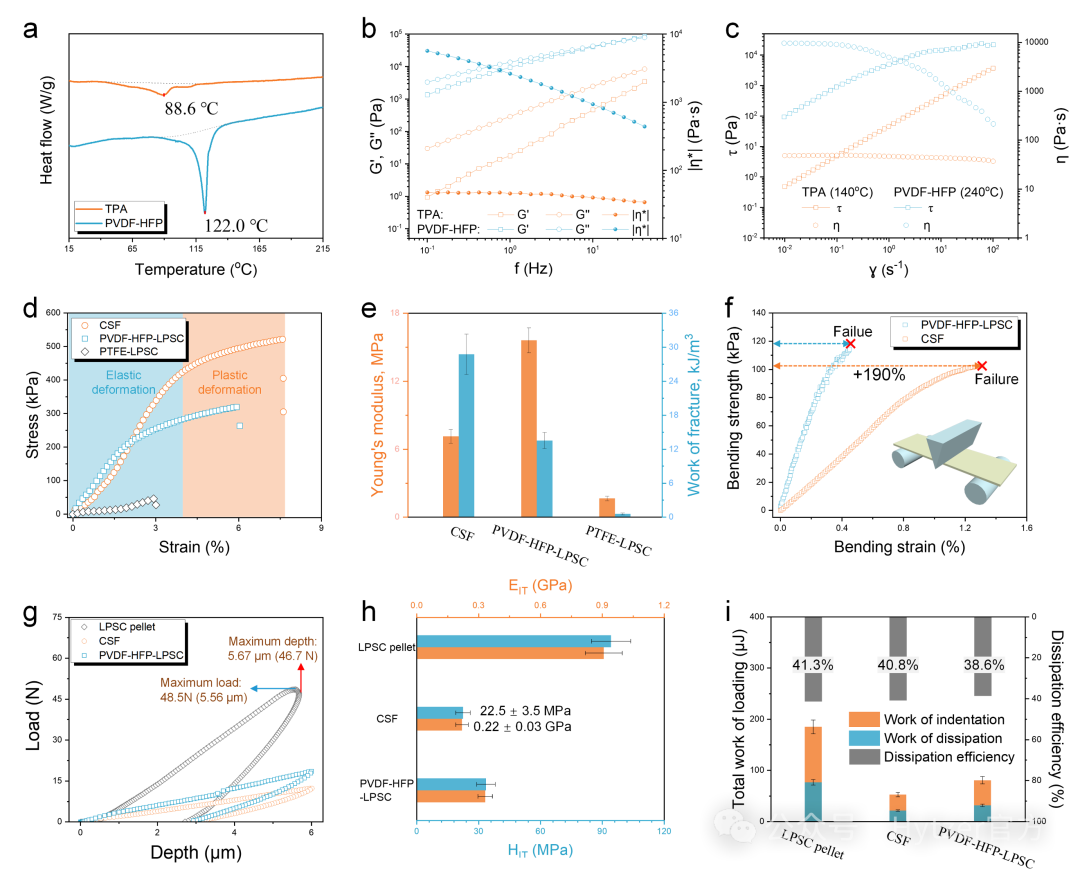

图2. CSF的热力学和力学性能分析

对比常用的热熔型粘结剂PVDF-HFP和主流干法粘结剂PTFE,TPA在熔融态具有更好的流动性,因此可以在低压下渗入硫化物颗粒间隙,形成聚合物网络,因此在获得较低模量同时实现更好的拉伸、弯曲性能以及能量耗散性。

图2. CSF的热力学和力学性能分析

对比常用的热熔型粘结剂PVDF-HFP和主流干法粘结剂PTFE,TPA在熔融态具有更好的流动性,因此可以在低压下渗入硫化物颗粒间隙,形成聚合物网络,因此在获得较低模量同时实现更好的拉伸、弯曲性能以及能量耗散性。

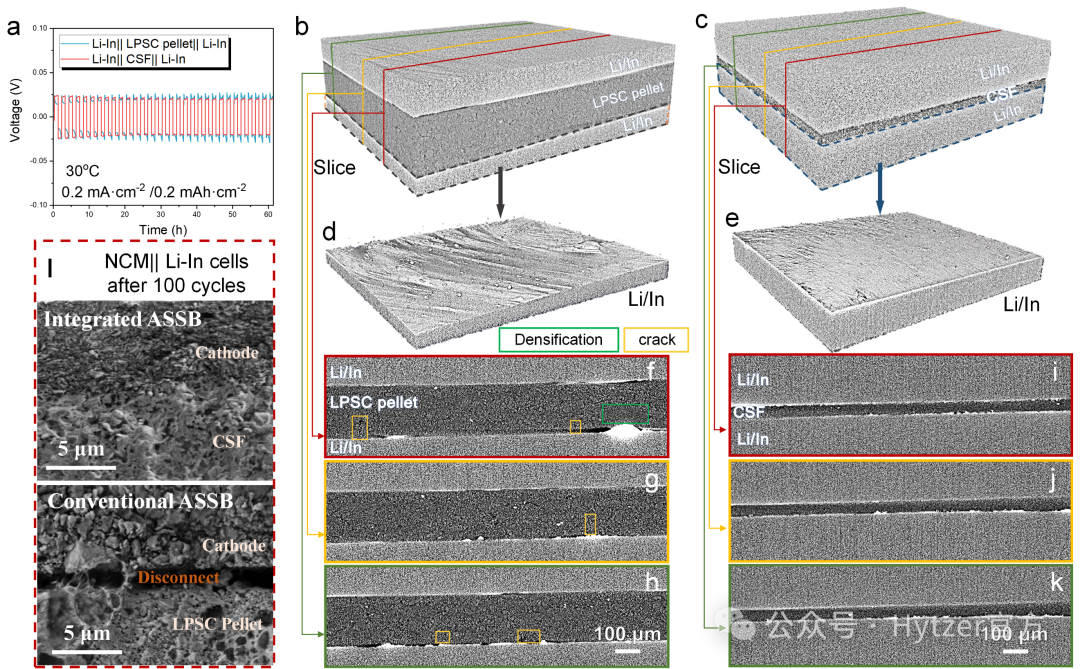

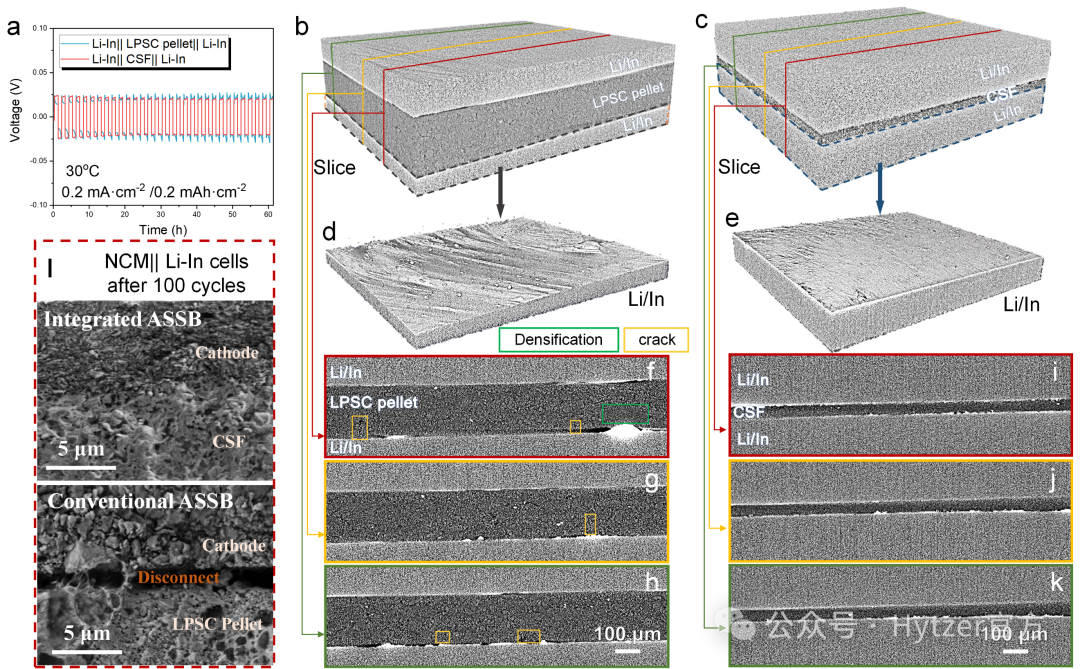

图3. 解析应力耗散机制

分别使用CSF和硫化物冷压粉饼组装对称电池,循环60小时后使用同步辐射CT进行观察分析,结果表明CSF能够有效抑制循环过程中因电极体积膨胀带来的界面脱离和电解质碎裂等问题,促进界面稳定,降低力机械失效风险。

图3. 解析应力耗散机制

分别使用CSF和硫化物冷压粉饼组装对称电池,循环60小时后使用同步辐射CT进行观察分析,结果表明CSF能够有效抑制循环过程中因电极体积膨胀带来的界面脱离和电解质碎裂等问题,促进界面稳定,降低力机械失效风险。

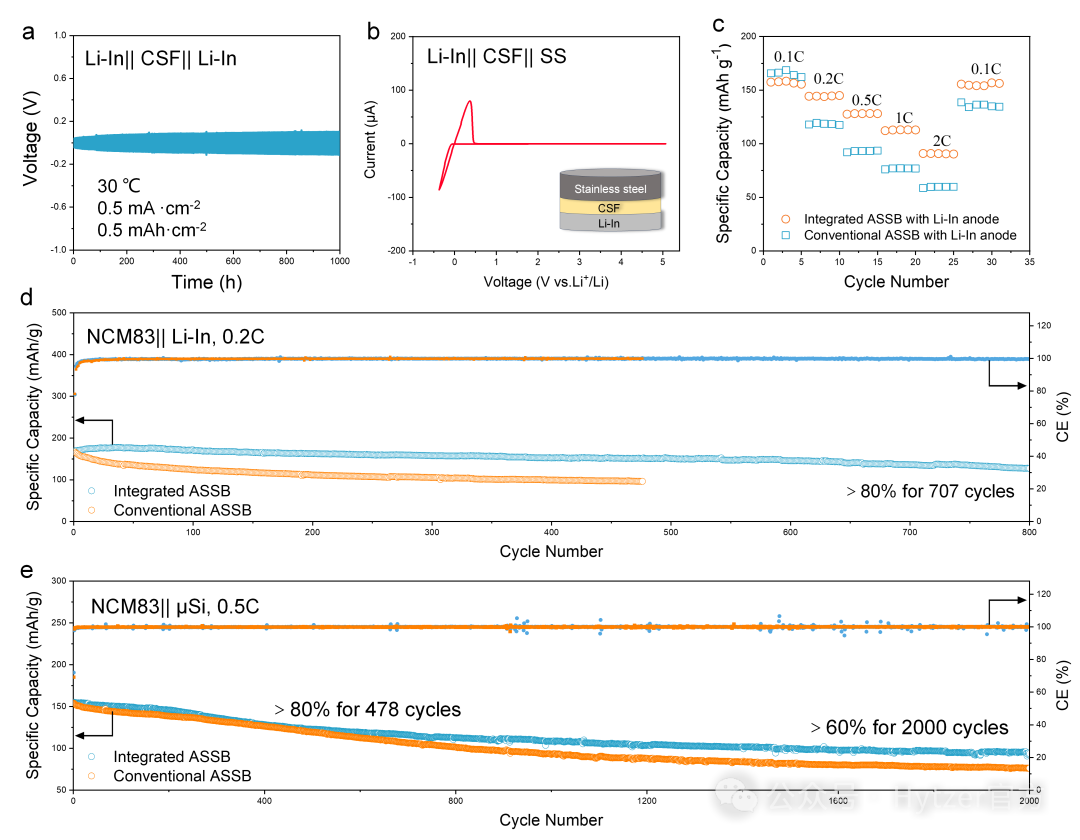

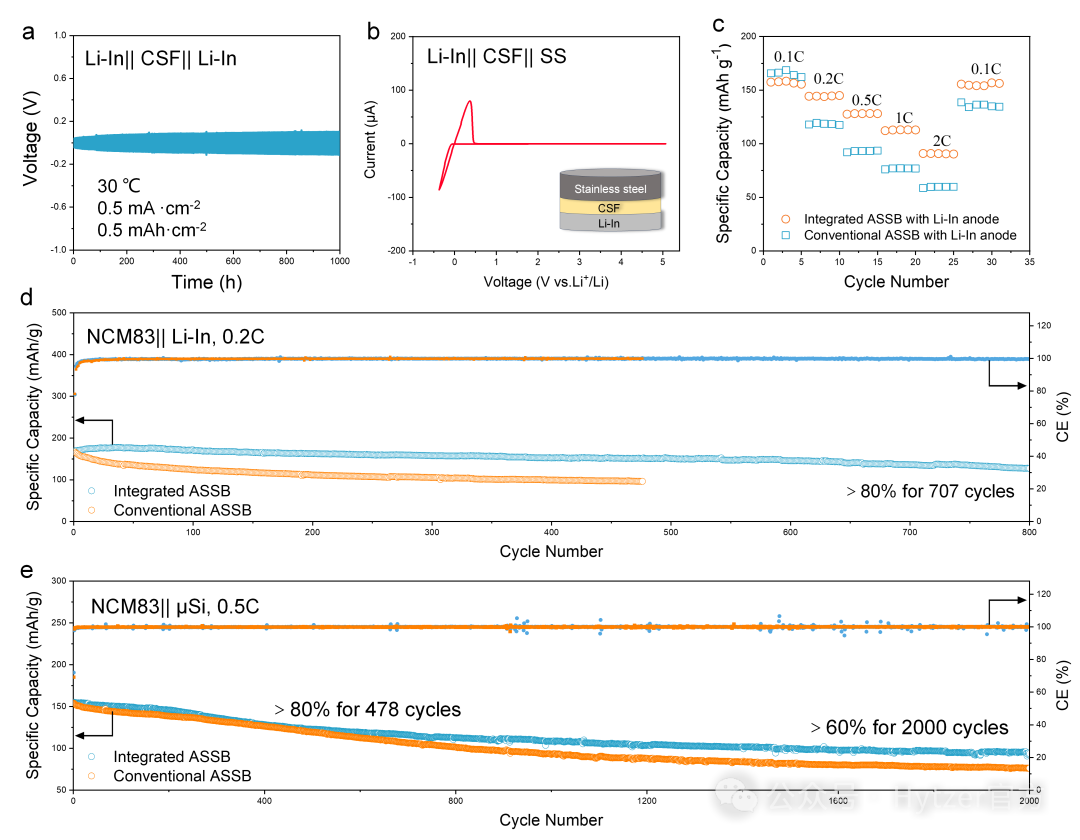

图4. 一体化全固态电池的电化学性能

CSF和锂铟电极组装的对称电池能实现1000小时的循环,同时具有5V的电化学窗口,以及出色的高倍率循环稳定性。适配锂铟负极,707次循环后容量保持率大于80%;适配纯硅负极,478次循环后容量保持率大于80%,可循环2000次。

图4. 一体化全固态电池的电化学性能

CSF和锂铟电极组装的对称电池能实现1000小时的循环,同时具有5V的电化学窗口,以及出色的高倍率循环稳定性。适配锂铟负极,707次循环后容量保持率大于80%;适配纯硅负极,478次循环后容量保持率大于80%,可循环2000次。

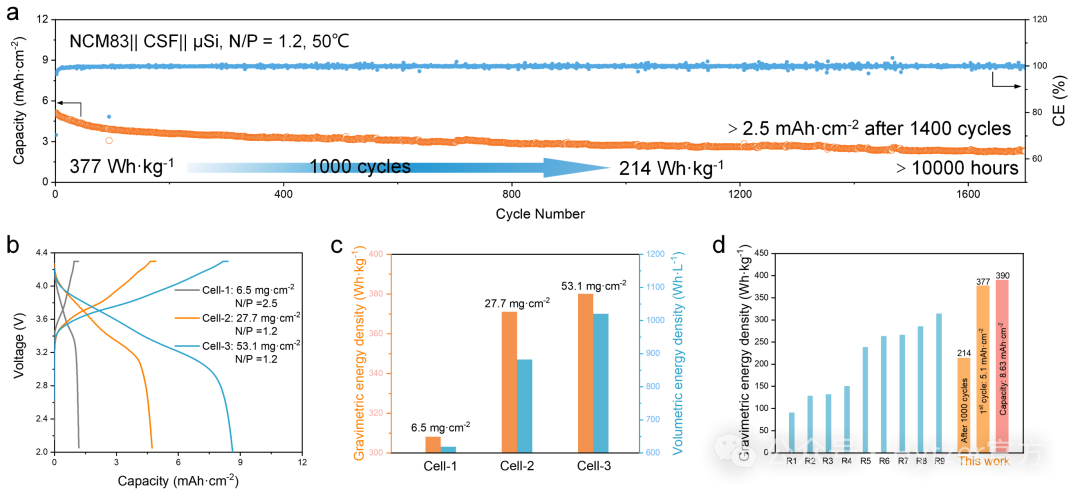

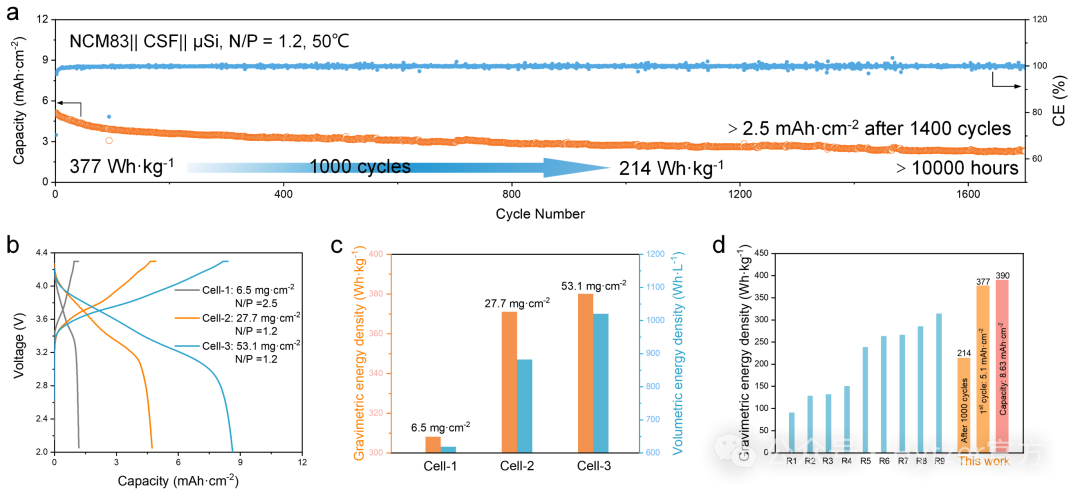

图5. 高比能一体化全固态电池的循环性能

在高负载NCM83(28.5 mg·cm-2)|| μSi全电池中,经过9200小时、1400次循环后,其面容量保持大于2.5 mAh/cm2,循环寿命超过10000小时。进一步提升NCM83载量到53.1 mg·cm-2), 其能量密度超过390 Wh/kg,1020 Wh/L,高于目前文献所报道的高镍三元体系的硫化物全固态电池。

图5. 高比能一体化全固态电池的循环性能

在高负载NCM83(28.5 mg·cm-2)|| μSi全电池中,经过9200小时、1400次循环后,其面容量保持大于2.5 mAh/cm2,循环寿命超过10000小时。进一步提升NCM83载量到53.1 mg·cm-2), 其能量密度超过390 Wh/kg,1020 Wh/L,高于目前文献所报道的高镍三元体系的硫化物全固态电池。

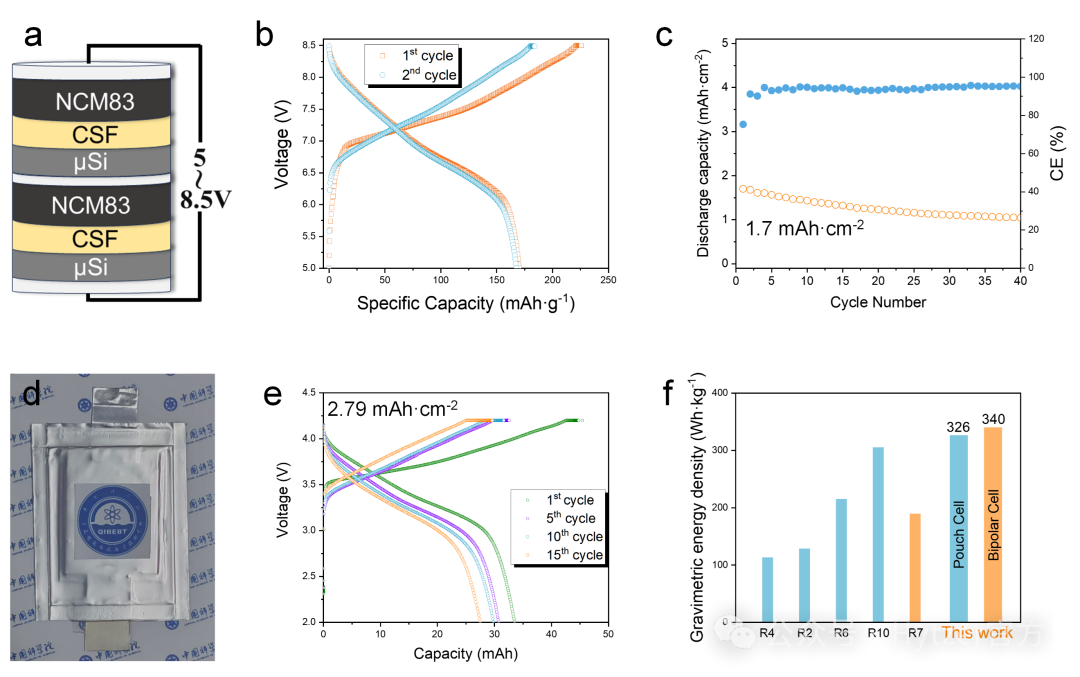

图6. 实用化全固态一体化电池

由于高稳定性CSF和厚NCM83所带来的优势,作者分别组装了双极(5-8.5V)和高面载量(2.79 mAh/cm2)软包二次电池,表明熔融黏结技术具有出色的实用性潜力。干法制备全固态高电压bipolar二次电池、高面载全固态软包电池是对硫化物固态电池商业化发展的一次有益尝试,是全固态电池未来科学研究和工艺技术发展的有力参考。

Lei Hu§, Yulang Ren§, Ciwei Wang, Jiedong Li, Zehai Wang, Fu Sun, Jiangwei Ju, Jun Ma, Pengxian Han, Shanmu Dong*, and Guanglei Cui*, Fusion Bonding Technique for Solvent-free Fabrication of All-solid-state Battery with Ultra-thin Sulfide Electrolyte,https://doi.org/10.1002/adma.202401909。

图6. 实用化全固态一体化电池

由于高稳定性CSF和厚NCM83所带来的优势,作者分别组装了双极(5-8.5V)和高面载量(2.79 mAh/cm2)软包二次电池,表明熔融黏结技术具有出色的实用性潜力。干法制备全固态高电压bipolar二次电池、高面载全固态软包电池是对硫化物固态电池商业化发展的一次有益尝试,是全固态电池未来科学研究和工艺技术发展的有力参考。

Lei Hu§, Yulang Ren§, Ciwei Wang, Jiedong Li, Zehai Wang, Fu Sun, Jiangwei Ju, Jun Ma, Pengxian Han, Shanmu Dong*, and Guanglei Cui*, Fusion Bonding Technique for Solvent-free Fabrication of All-solid-state Battery with Ultra-thin Sulfide Electrolyte,https://doi.org/10.1002/adma.202401909。

为了更好促进行业人士交流,艾邦搭建有固态电池/干法电极群,包括正极,负极,固态电解质,干法电极,固态电池,主机厂等企业以及固态电池生产过程中的设备厂商,欢迎大家申请加入。

长按识别二维码关注公众号,点击公众号下方菜单栏左侧“微信群”,申请加入群聊

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。

为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊

图1. CSF的制备过程

图1. CSF的制备过程 图2. CSF的热力学和力学性能分析

图2. CSF的热力学和力学性能分析 图3. 解析应力耗散机制

图3. 解析应力耗散机制 图4. 一体化全固态电池的电化学性能

图4. 一体化全固态电池的电化学性能 图5. 高比能一体化全固态电池的循环性能

图5. 高比能一体化全固态电池的循环性能 图6. 实用化全固态一体化电池

图6. 实用化全固态一体化电池