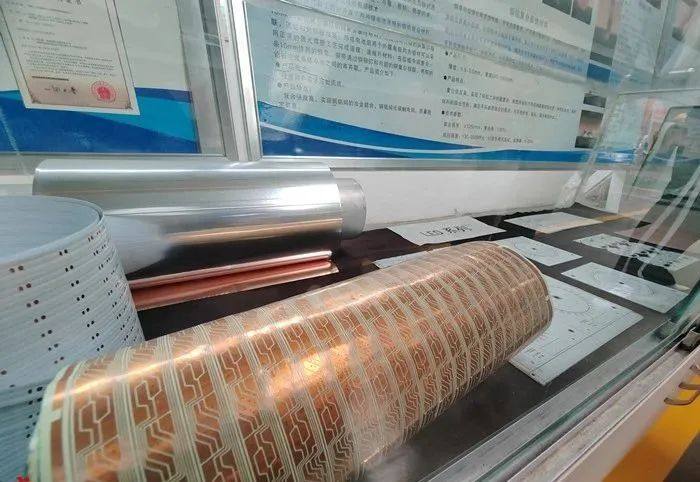

近日,在孟津区先进制造业开发区洛阳铜一金属材料发展有限公司,一卷1米宽、0.02毫米厚的载体铜箔缓缓收卷,即将发往国内某知名光伏龙头企业。作为一种新型铜铝复合箔材,这是全球首次实现载体铜箔批量产业化应用,有望替代传统铜箔成为主流技术路线。

这背后,是企业通过长达十余年的“创新跋涉”,世界首创无氧半熔态轧制复合技术的创新实践,折射洛阳铜加工工业敢为人先的精神和一马当先的实力。

日前,走进洛阳铜一公司年产2万吨新能源汽车及电路板用金属复合材料项目现场,二期项目刚刚投产,就已进入满产的火热状态。

“订单供不应求。”项目相关负责人刘丽话语兴奋,“相比起纯铜箔的传统材料,性能好、价格又便宜,客户都争着‘尝鲜’!”

从光伏发电板,到新能源电池,再到手机、电脑等电子产品,都离不开铜箔作为其电路板的导电材料,铜箔由此被喻为电子电路的“血管”“神经”。如今,随着“洛阳创新”载体铜箔的推向市场,已经“风行”近一个世纪的纯铜箔,迎来了一种全新的“平替”——载体铜箔。

“虽然名字依旧是铜箔,但实际上是铜铝复合箔。”企业总工程师王项说,相比于传统的纯铜箔,载体铜箔一面是导电优、耐腐蚀的铜,一面是低成本、低密度的铝,使其不仅保留了铜箔优良的导电率、耐腐蚀度,而且相比传统铜箔减重约60%至75%,成本降低50%至55%。

“这就意味着,只要有电路的地方,如铜基板、柔性线路板、汇流焊带等,它都可以实现对传统铜箔替代。反映在终端上,它使得光伏板、手机、电脑、电动汽车、照明设备等重量更轻、成本更低、性能更可靠。”王项说。

在研发室门口,装满铜铝复合箔的一件件废品筐,见证着研发的艰辛历程。

“铜铝根本就是两种金属,牢牢贴合在一起,还要成本可控,一开始不被业内看好。我们仅试验报废的铜铝板材箔就有千余吨!”说起十几年前初涉铜铝复合技术的形势,王项记忆犹新。

这项研发工作,是从难度相对较低的铜铝复合板材开始的。那时,铜铝复合技术需要进口国外摩擦焊设备,不仅受制于人,而且该技术路线效率低、成本高,难以产业化推广。

“进口设备200万元一台,还不还价。”王项说,“我们就决心开发适合产业推广的国产工艺,满足国内的新材料需求。”

然而,没有借鉴参数、成功先例,研发犹如“平地起高楼”。一开始,企业研发人员集体研讨三天三夜,但试制时一下生产线,铜铝“两层皮”,徒手就能撕开。

为了少走弯路,企业引入中国工程院院士、中国稀土材料冶金学科带头人之一张国成院士团队,并累计投入研发资金近1亿元,最终让无氧半熔态轧制复合技术逐渐“水落石出”。

运用这项低成本工艺,企业世界首创无氧半熔态轧制复合技术,实现了铜铝之间的高强度冶金结合,不仅在国际上首次生产出1米宽铜铝复合板带,而且牵头制定我国首个铜铝复合板带国家标准。在技术鉴定等活动中,中国工程院院士丁文江感慨“令人大开眼界”,张国成院士评价“填补国内外空白”!

“板材研发成功了,但更难的是薄如蝉翼的铜铝复合箔材。”王项说。

铜铝复合板材的成功研发,让企业产品广泛供货比亚迪、特斯拉等知名新能源车企。多年来,企业为新能源动力电池配套的铜铝复合连接片达数十亿件,却保持“零发热”“零脱落”的行业记录。

在此基础上,企业去年以来大力推动厚度更薄、工艺更复杂的载体铜箔研发,使得表面厚度公差不足2微米,仅为头发丝直径1/30,而且即便对折折断,铜铝结合层依然牢固。目前,企业铜铝复合新材料板带箔市场占有率位居行业第一,销售收入从2020年1.6亿元的,跃升至去年约9亿元,实现“爆发式增长”。

20世纪50年代,以“一五”期间洛铜落地为标志,洛阳成为全国重要的铜加工生产基地。如今,洛阳铜加工工业实力依旧,除了洛铜等老牌企业外,洛阳铜一公司这样的“专精特新”民企,也担起了产业创新的大梁。

“每每回想起洛阳铜加工工业的辉煌,总有种使命感。”王项发自肺腑地说,未来,企业还将加大高附加值产品研发,推动产品从“单零箔”向“双零箔”转型升级,用更多原创性、颠覆性的“洛阳创新”,为国家推进新材料产业创新发展、加快形成新质生产力贡献一臂之力。

为了更好促进行业人士交流,艾邦搭建有锂电池铜箔铝箔微信群,包括铜箔,铝箔,原材料等材料企业以及铜箔铝箔生产过程中的设备厂商,欢迎大家申请加入。

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。

为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊