惠州联合铜箔是国内知名电解铜箔制造企业,生产的3.5~8微米锂电铜箔已达到国际领先水平,其中3.5微米锂电铜箔能保持低内阻,进一步提升锂电池的能量密度,是新能源汽车动力电池系统轻量化未来发展的重要方向。

目前,该公司已取得一系列具有核心自主知识产权的科研技术成果,现已申请各类专利100余项,拥有有效专利82项。

惠州联合铜箔成立于1992年,是国内自研自产电解铜箔的先行企业之一,其中锂电铜箔产品全球市场份额位居前列,是国内宁德时代、比亚迪、欣旺达及国外LG新能源、SK等锂离子电池制造企业的主要供应商。

2021年,惠州联合铜箔增资10亿元新建三期项目,并于2022年3月正式投产。该项目占地面积14000多平方米,可年产1.2万多吨锂电铜箔,生产的锂电铜箔产品更加轻薄、更具竞争力。

至此,惠州联合铜箔锂电铜箔年产能由2015年之前的2100吨增长至2万吨,年产值近30亿元。

近日,记者透过走廊厚厚的透明玻璃发现,惠州联合铜箔偌大的无尘恒温生产车间内,数十台现代化机组正有序运转,却鲜有工作人员的身影。在这里,厚度只有3.5~8微米的极薄锂电铜箔随着滚轴从生产线下来,然后通过表面处理、分切、检验、包装等工序,源源不断地送往国内外市场。

“锂电铜箔越做越薄,不仅性能不能变,还有助于减轻锂电池重量,提升续航能力。”惠州联合铜箔总经理万新领介绍,锂电铜箔需求前景广阔,轻薄化是发展趋势。

如今,惠州联合铜箔已熟练掌握了3.5微米、6微米、8微米、9微米超薄双面光铜箔,14盎司以下超厚铜箔,低轮廓(LP)及甚低轮廓(VLP)铜箔等一系列高性能电解铜箔的制造技术。其中3.5微米锂电铜箔厚度大约是1根头发丝直径的1/20。

据介绍,该公司生产的极薄锂电铜箔是运用于新能源汽车、新型储能系统、3C数码产品等锂电池产品的重要材料。

值得一提的是,惠州联合铜箔还是国内唯一能够生产210~420微米VLP超厚电解铜箔的厂家,后者应用于大功率汽车印制线路板,配套宝马、奔驰等汽车品牌。

惠州联合铜箔三期项目致力于打造成为国际领先的数字化自动化铜箔智能工厂。这里采用了DCS控制系统的操控,能够实现生产关键工艺参数实时监控、远程智能化控制、数据储存与分析等。这样一来,不仅可全面精准管控产品质量,还可实现对生产过程的最优控制,有助于精细化生产,助力控制成本和提升生产效能。

惠州联合铜箔是落户博罗湖镇的首家电子材料企业。成立30年来,惠州联合铜箔一直坚持走技术创新之路。2005年,惠州联合铜箔专门成立了“广东省电解铜箔工程技术研发中心”,专注各种高档电解铜箔产品及专用设备研制开发,广东省超薄与超厚电解铜箔工程技术研究中心正位于此。

惠州联合铜箔电子材料有限公司是国内第一家自研自产电解铜箔的企业。

研发创新是企业发展的“生命线”。据介绍,在全国铜箔行业中,惠州联合铜箔拥有研发人员队伍最强、设备最全的铜箔研发中心,每年的研发投入占销售额4%以上。

该公司还在学习国外先进经验的基础上,自行研制出精密、稳定、可靠的电解铜箔系列成套生产设备,并开发了除阴极辊电流密度均匀性结构设计技术、生箔钝化保护技术等30多项专有技术,形成行业领先的独特生产制造系统。

惠州联合铜箔电子材料有限公司的工人在做铜纸的试验。

近年来,研发中心与清华大学等开展密切合作,使得该公司电解铜箔技术始终处于行业领先地位,并参与制定了国家“锂离子电池用电解铜箔”行业标准,先后研发出了3.5~20微米等各种类型的双面光电解铜箔,之后又在其性能的优化上进行研究,推出了高抗拉强度电解铜箔、纯铬酐防氧化电解铜箔、低翘曲电解铜箔等一系列满足客户和市场需求的产品。

为了更好促进行业人士交流,艾邦搭建有锂电池铜箔铝箔微信群,包括铜箔,铝箔,原材料等材料企业以及铜箔铝箔生产过程中的设备厂商,欢迎大家申请加入。

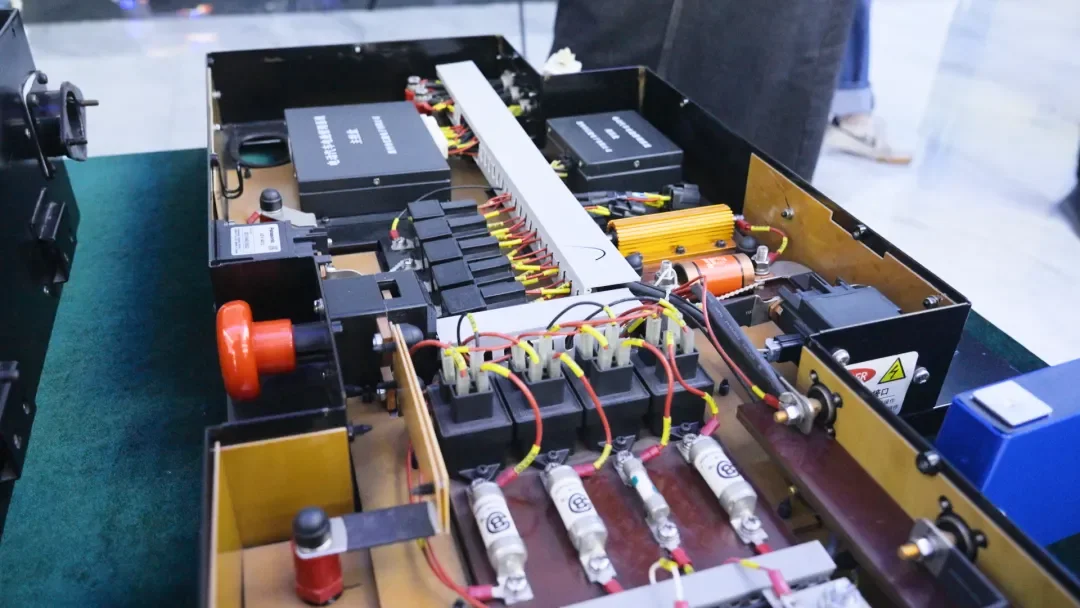

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。

为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊