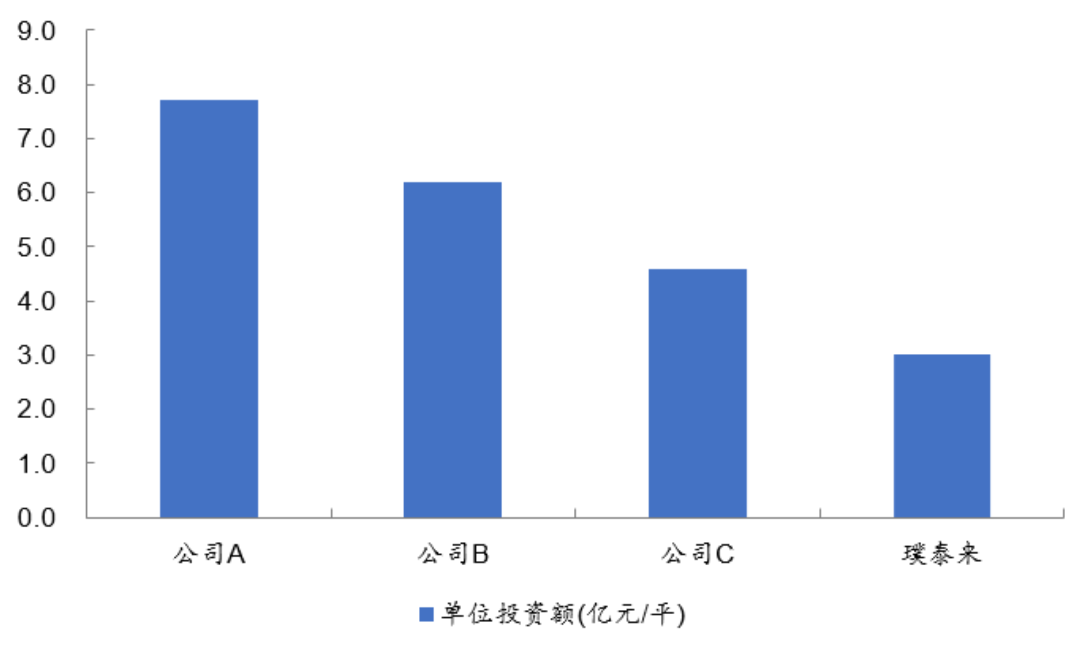

璞泰来单亿平投资额显著降低。根据公司公告,复合铜箔产能1.6万吨,6.5μ PET复合铜箔(4.5μ基材+2μ铜)面密度约为24g/m2,产能按照面积折算约为6-7亿平,对应单亿平投资约为3亿元,显著低于行业水平。

我们认为璞泰来单位投资额的降低主要源于差异化的工艺路线,根据对其子公司江苏卓高新材料专利分析,可能采用了以下三种不同于现阶段传统两步法路线:

第一种:一种集流体的制备方法及集流体、二次电池

专利公布日:2021.01.15

专利公布号:CN 112234211 A;

链接:https://reurl.cc/eXn3OM

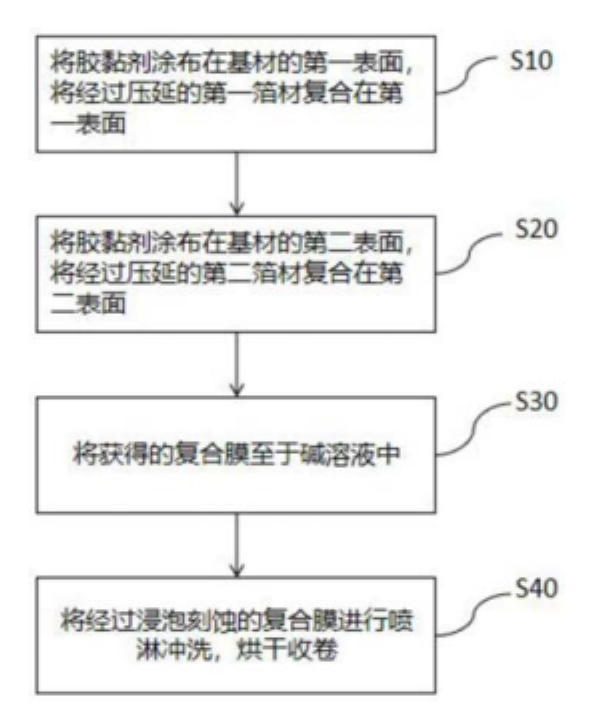

工艺步骤分为复合、浸泡刻蚀、喷淋烘干三步。1)一次复合固化:将胶粘剂(胶层厚度0.5-2μ)涂布在基材(1.5-8μ)表面,并进行压延复合,两次复合的温度均≥90℃,复合压力>0.4MPa。复合后的基材放在50℃下24小时进行初步固化;2)二次复合固化与熟化:将胶粘剂涂布在基材另一表面压延复合,放在50℃下72小时进行固化,在进行下一步骤前,还需将复合膜放在80-90℃下熟化72h;3)浸泡刻蚀:将复合膜放入碱溶液中进行浸泡,温度约为40-50℃,时间为0.5-2min。经过刻蚀后箔材的厚度在0.75-5μ,表面具有直径为1-10μ的凹坑;4)喷淋烘干:经过刻蚀的复合膜进行喷淋冲洗、烘干收卷。

工艺特点:1)通过压延提高箔材致密度,使复合集流体能够通过电解液浸泡测试,安全性较高;2)设备简单投资额小,工艺流程类似于清洗机,设备国产化程度高,可快速扩产。

第二种:一种集流体的制备方法及集流体、二次电池

专利公布日:2021.03.02

专利公布号:CN 112436152 A

链接:https://reurl.cc/NqnARn

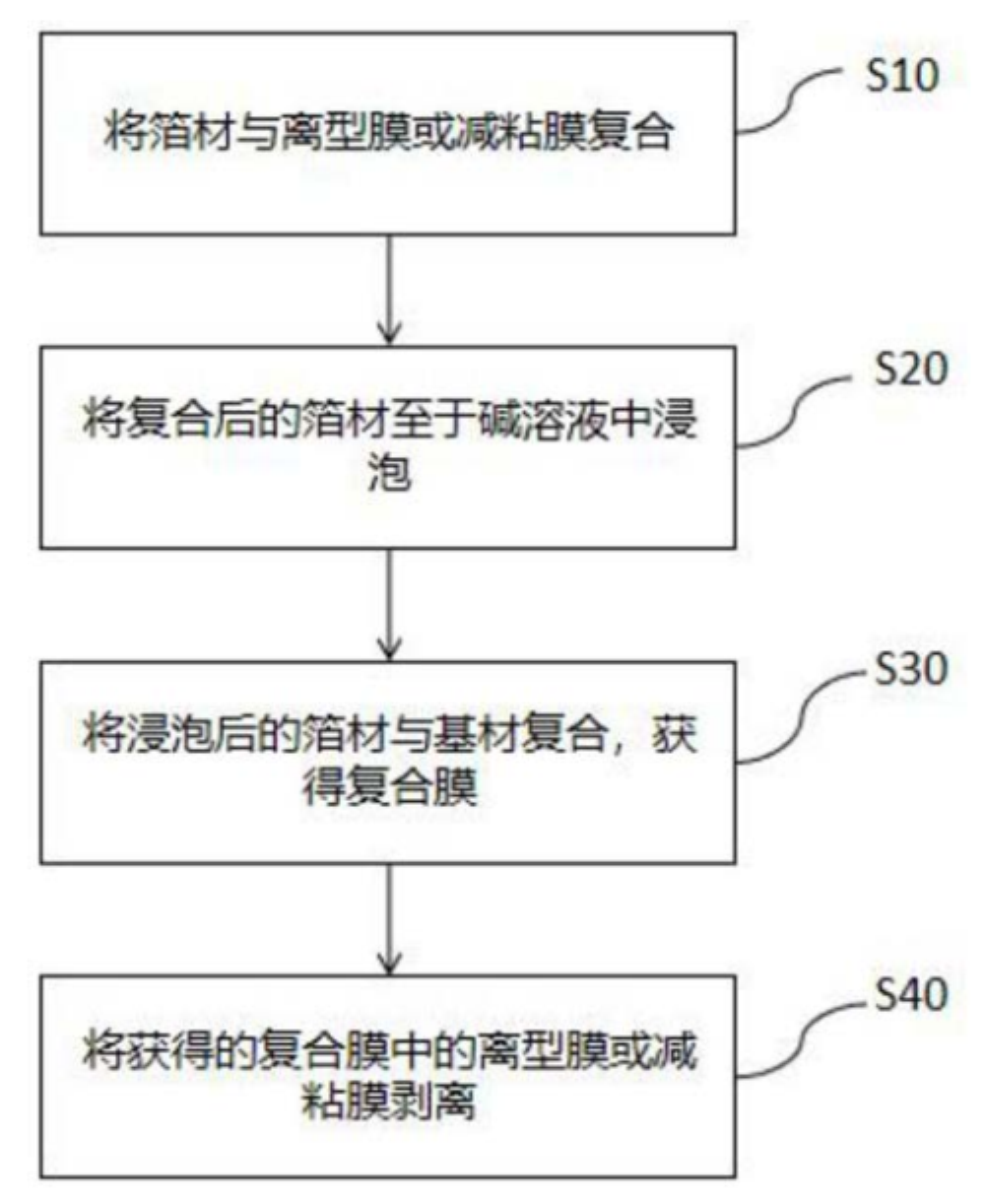

工艺步骤主要复合、刻蚀、贴合、剥离四个步骤。1)复合:将箔材与离型膜或减粘膜复合,其中离型膜或者减粘膜的剥离力约为10g以下,复合压力约为0.4-0.6MPa;2)刻蚀:复合后箔材放入碱溶液浸泡,温度为40-50℃,时间0.5-2mi,n浸泡后箔材的厚度为0.75-5μ;3)贴合:将箔材与基材贴合,并将复合膜在50℃下防止72h固化,在85℃熟化72h;4)剥离:剥离复合箔材两侧离型膜或减粘膜。

PS:1)离型膜或者减粘膜的剥离力约为10g以下,保证离型膜与箔材不会脱层的同时,在后续剥离步骤方便分离;2)基材厚度1.5-8μ,过薄的基材容易被腐蚀,削弱支撑能力;3)胶黏剂厚度0.5-2μ,保证基材与箔材的牢固性的同时,不会过度增加集流体厚度影响电池性能。

第三种:锂电池用的集流体的制备方法以及复合集流体

申请公布日:2021.11.23

申请公布号:CN 113690448 A

链接:https://reurl.cc/9VxGpa

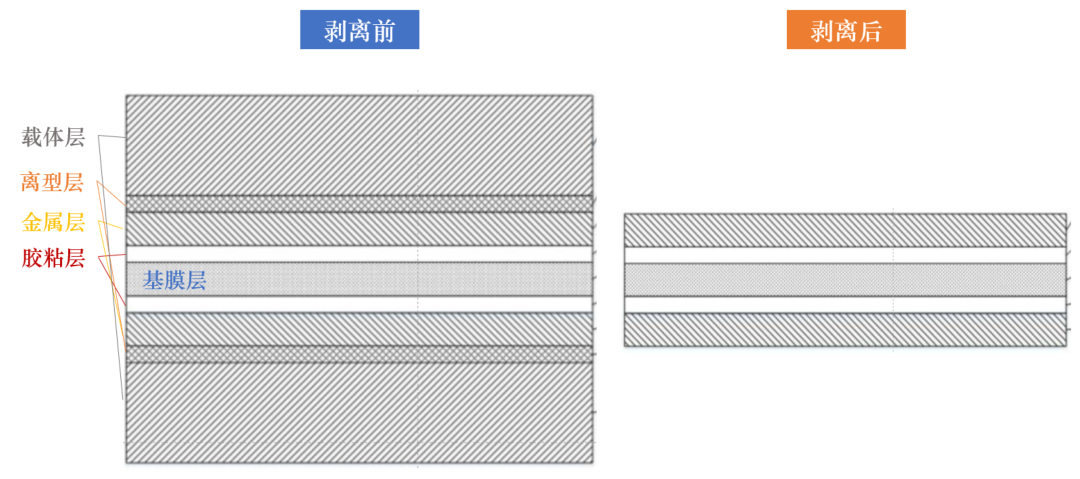

工艺步骤主要有载体制作、真空镀膜、贴合、剥离四个步骤。1)载体制作:在薄膜表面涂布离型剂并进行固化,得到带有离型层的载体;2)真空镀膜:利用蒸镀或溅射的方式在薄膜单侧沉积上金属层;3)贴合:将薄膜镀层表面涂覆胶体与基材贴合,再将基材另外一面涂覆胶体与薄膜镀层贴合,并进行初步的固化和熟化,使得胶体层形成稳定的化合物;4)剥离:将复合箔材两侧载体进行剥离。

PS:1)载体材料可采用纸、塑料、金属等材质,厚度约为50-150μ,优选耐热材料方便后续真空镀膜;2)贴合工艺中的基材为聚合物,如苯二甲酸乙二醇酯、聚丙烯等。

工艺特点:1)由于载体材料耐热性较好,金属层可以一次成型,减少了传统二、三步法工艺多次镀膜而造成金属氧化的问题,材料导电性和机械强度较好;2)金属层与基膜层的贴合可以在常温下进行,可以不考虑基膜真空镀膜耐热性问题,可以尽量做薄,提高能量密度。

总结来看,璞泰来创新工艺基膜与金属层的结合采用胶粘的形式取代传统两步法的磁控或蒸镀。主要优势在于提高生产效率,降低单位投资额,降本空间更大。1)复合时设备走速可以到25m以上,伴随后续收放卷时张力控制加强还有进一步提升的空间。2)方法一和二与传统两步法比较,省去磁控溅射、蒸镀设备,单位投资额显著降低;3)方法三在耐热的载体材料上进行磁控/蒸镀,无需考虑高温对于基膜的影响,可以用更高的功率、更快的设备走速将1μ镀膜一次成型。

而新工艺真正走向应用,良率、成本、产品性能还需要进一步观察。良率层面:新工艺包含复合、刻蚀、贴合、剥离等多个工艺步骤,每一道步骤都有可能造成不良、影响综合良率,对工艺控制能力提出了极其严苛的要求,比如方法1、2对金属层刻蚀一致性;成本层面:方法1、2采用金属层与基材贴合后刻蚀减薄的方式,一定程度上会造成金属浪费;产品性能:1)结合力,胶粘剂贴合体系下金属层与基材的结合力弱于磁控溅射,对材料循环性能有一定影响;2)厚度:将金属刻蚀到1μ及以下难度较大,金属层厚度高于两步法;根据专利,胶黏剂厚度0.5-2μ也会导致复合铜箔整体厚度增加。

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊