一:复合集流体:降本+安全

(一)传统集流体减薄面临瓶颈,复合集流体结构+材料创新

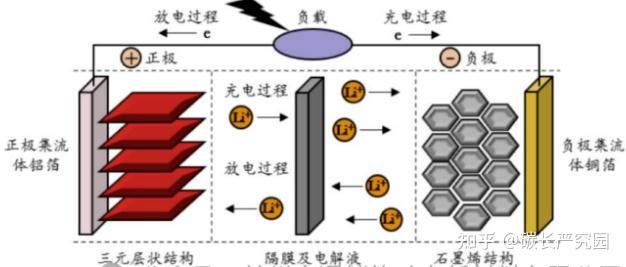

集流体的作用是汇集电流以及承载正负极活性物质。锂电池的工作原理是锂离子在正极和负极之间移动来实现充放电,在此过程中,集流体是正负极用于附着活性物质的关键材料,通过接触活性物质作为导体使电流汇聚并输出,从而实现化学能转化为电能的过程,对锂离子电池的内阻及循环性能有很大的影响。

传统集流体是纯金属制成的箔片,锂电池正负极电位决定了正极用铝箔,负极用铜箔。铜、铝金属导电性好、质地软便于加工,具备足够的强度、韧性,价格较为便宜,且铜铝箔在空气中相对稳定,因此适合做锂电池的集流体。具体来说,铝很容易与空气中的氧气反应生成一层致密的氧化膜,阻止铝的进一步反应,且在电解液中对铝有一定保护作用,铜在干燥的空气中基本不反应。铜表面氧化层属于半导体,电子导通;铝表面氧化层属于绝缘体,氧化层不能导电,但由于其很薄,通过隧穿效应能够实现电子电导。

(1)正极电位高,铜在高电位下容易被氧化,因此不能作为锂电池正极的集流体。而铝的氧化电位高,且铝箔表层有致密氧化膜,对内部的铝有较好的保护作用,可作为锂电池的正极集流体。

(2)负极电位低,铝在低电位下与锂会发生合金化反应,进而消耗大量的锂,其本身的结构和形态也遭到破坏,因此铝不能作为锂电池负极的集流体。而铜在充放电过程中只有很少的嵌锂容量,并保持了结构和电化学性能的稳定,因此可作为锂电池的负极集流体。

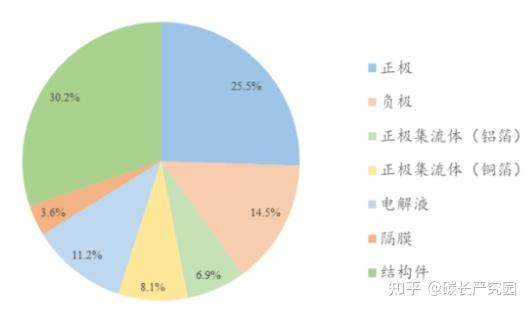

集流体是非活性物质,不产生能量,因此减薄可以减少重量、降低成本,是传统集流体的升级趋势。根据高工锂电,传统铜箔厚度通常为6um-12um,占电池质量比例约8%-9%,占成本比例约8%-10%。

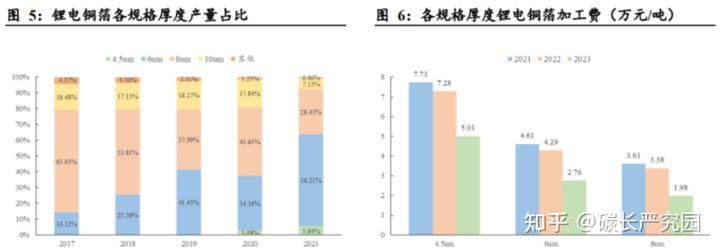

传统集流体的产品迭代主要通过减薄和表面改性,极薄化面临技术瓶颈。集流体减薄可以在电池同等质量的情况下增加更多正负极活性物质,提升电池质量及体积能量密度,减少铜、铝的使用量进而降低成本,因此降低厚度一直是集流体产品迭代的重要方向。经过多年的产品迭代,锂电铝箔主流厚度从20μm下降到了12μm,锂电铜箔主流厚度已从12μm下降到了6μm,而4.5μm铜箔的使用也逐步增加。根据中国电子材料行业协会数据,2021年6μm锂电铜箔产量达13.8万吨,占比58.21%,4.5μm锂电铜箔产量达1.34万吨,占比5.64%,同比提升2.55pct。另一方面,极薄化面临技术瓶颈,4.5μm超薄铜箔存在易撕边、无法连续收卷等问题,且加工费显著高于6μm铜箔,进一步减薄会对锂电池性能产生负面影响并导致成本增加。

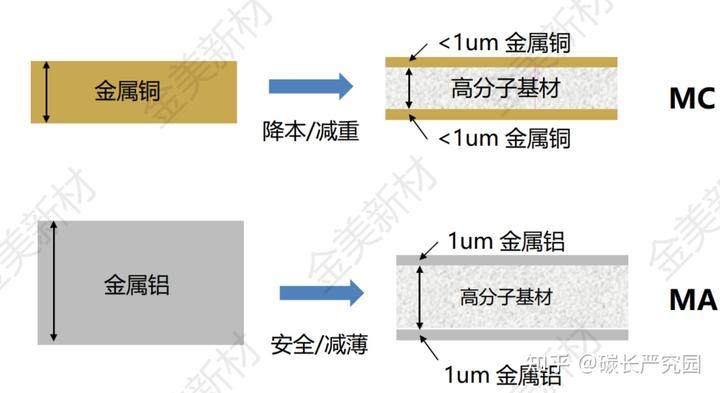

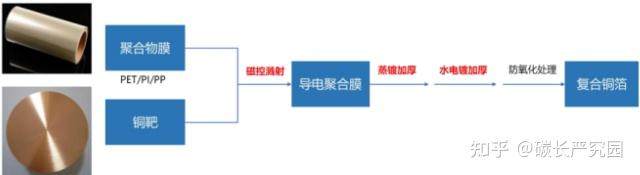

复合集流体改变材料基础结构。相比极薄化与表面改性,复合集流体从材料层面进行了创新,采用“三明治”结构,中间层为高分子有机物,上下层为铜/铝金属,以 复合铜箔为例,锂电复合铜箔作为锂电池负极集流体,具有“高分子基材+轻薄导电 层(铜)”结构,中间层不导电,在电池内短路时,可通过熔断切断短路电流,有效防止电池热失控。

复合集流体的优势主要体现在更高的安全性、能量密度,以及更低的制造成本。以复合铜箔为例,在4.5μm高分子材料的上下层各镀一层铜形成复合结构,相应的:

(1)减轻重量:铜的密度高于高分子材料,复合铜箔的重量显著低于6μm及4.5μm的传统锂电电解铜箔。

(2)提升能量密度:复合集流体重量减轻,活性物质比重增加,从而提升了电池能量 密度。

(3)高安全性:高分子材料在高温下会发生熔断,形成断路,阻止电流流通。

(4)降低制造成本:铜用量显著减少,相比传统锂电电解铜箔,理论成本可降低40%以上。

(二)安全性:大幅降低电池短路及热失控风险

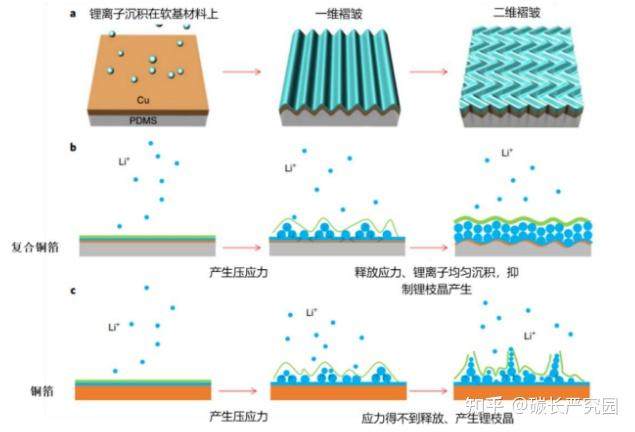

复合集流体可减少锂枝晶的产生,降低内部短路风险。传统铜箔无法抑制锂枝晶的生长,而锂枝晶会造成电池容量损失及内部短路。复合铜箔材料柔软、延展性优越, 可以有效分散集流体表面应力,帮助锂离子均匀沉积,抑制锂枝晶的产生,进而降 低电池内部短路风险。

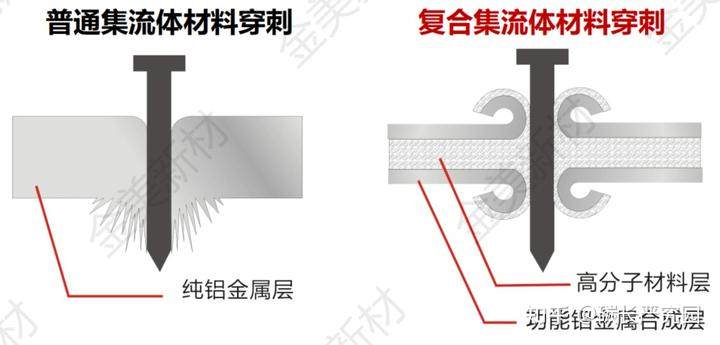

复合集流体受到穿刺会发生断路效应,可有效防止电池热失控。传统集流体受到穿刺时会产生大尺寸毛刺,造成内短路,引起热失控,甚至引发电池爆炸起火。而复合集流体在受到穿刺时产生的毛刺小,并且因为高分子材料层会发生断路效应,可控制短路电流不增大,进而有效控制电池热失控乃至爆炸起火。

复合集流体具有较强的阻燃性,可有效控制起火扩散。根据斯坦福大学崔屹教授团队的实验,当暴露在明火下时,使用传统集流体的电池立即点燃,且火焰燃烧剧烈、迅速蔓延。而使用以PI 作为基膜的复合集流体的电池在点火后约 6 秒内微弱燃烧, 火焰明显小于使用传统集流体的电池,且会快速熄灭。

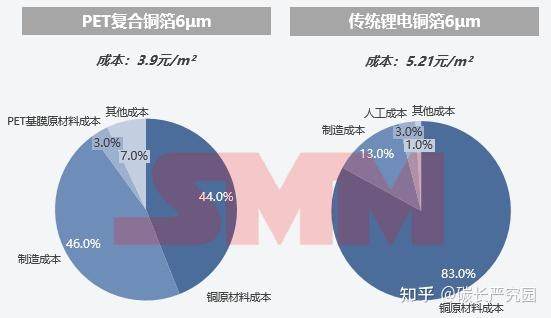

(三)经济性:复合铜箔相较6μm锂电铜箔的降本空间约37%

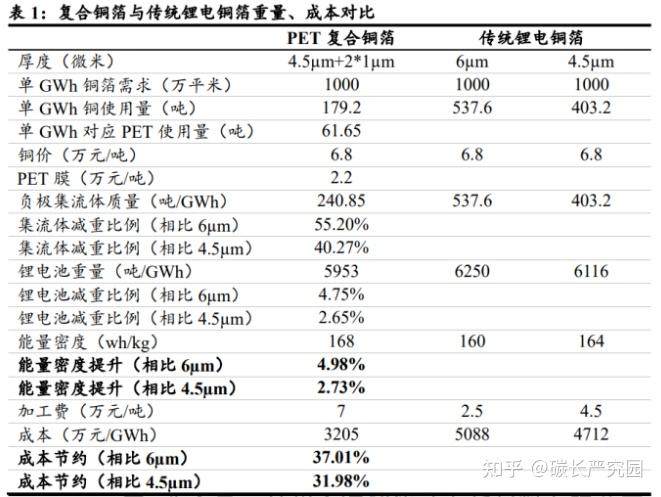

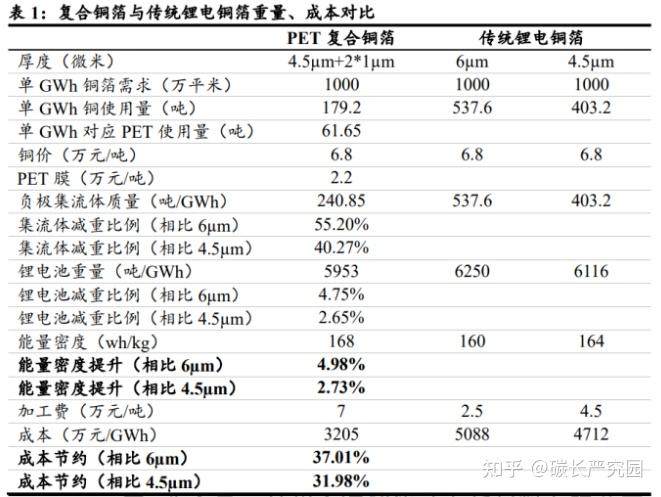

复合铜箔相较传统6µm锂电铜箔的降本空间约37%。我们以4.5µmPET基膜加上下两侧1µm铜层的复合铜箔为例进行测算,得到复合铜箔相比6µm、4.5µm传统锂电铜箔的减重比例分别达55.20%、40.27%,能量密度提升比例分别达4.98%、2.73%; 假设复合铜箔的良率为90%,传统锂电铜箔的良率按90%计算,得到复合铜箔的理论成本相比6µm、4.5µm传统锂电铜箔的下降比例分别达37.01%、31.98%。

二:产业化持续加速,多种工艺路线并存

(一)“磁控溅射+水电镀”两步法为目前主流,一步法潜力可期

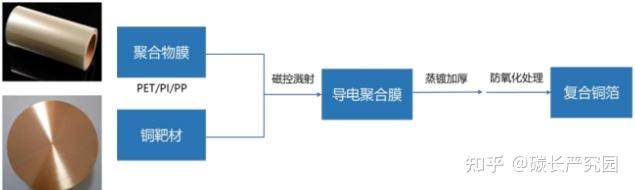

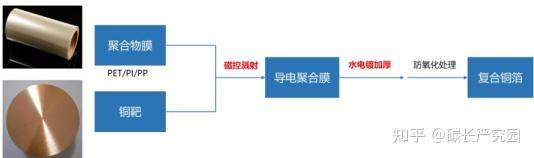

复合集流体的制备过程就是在高分子材料(PET/PP)上镀膜(铜/铝),核心在于镀膜工艺。薄膜加工工艺可分为干法(磁控溅射和真空蒸发镀)和湿法(水电镀和化学镀)。

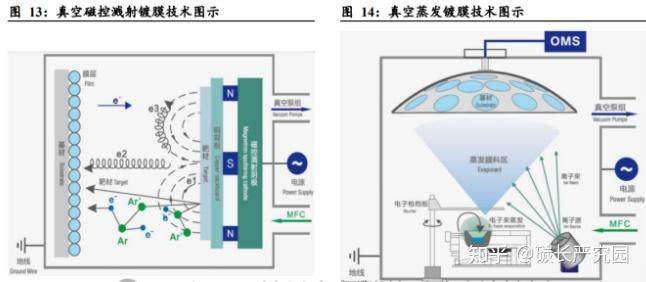

(1)真空磁控溅射:用高能等离子体轰击靶材,并使表面组分以原子团或离子形式被溅射出来,并沉积在基片表面,经历成膜过程,最终形成薄膜。制备复合铜箔时以铜作为靶材,高分子材料作为基片。优点在于薄膜与基材结合力强,缺点是薄膜生长速度较慢,高能粒子可能损伤基膜。

(2)真空蒸发镀:加热镀膜材料使表面组分以原子团或分子团形式被蒸发出来,并沉降在基片表面形成薄膜。最大优势在于效率高、成膜速度快于磁控溅射,且镀层均匀,缺点是铜膜与基材结合力较弱。

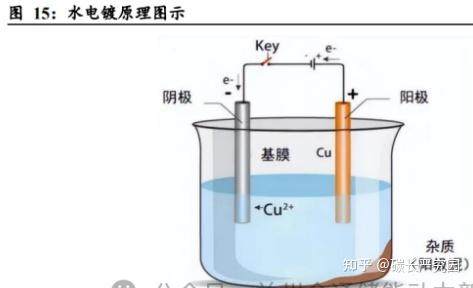

(3)水电镀:镀层金属做阳极,待镀工件做阴极,镀液中的金属离子在外电场作用下,经电极反应还原成金属原子,并在阴极上进行金属沉积,最终镀层金属的阳离子在待镀工件表面被还原形成镀层。复合铜箔水电镀工艺则是将初步金属化的高分子材料作为阴极,铜作为阳极,含铜离子的溶液作为电解液。优点是薄膜生长速度快,缺点是电流不均易产生边缘效应,可能造成局部穿孔,存在环保问题。

(4)化学镀也称无电解镀或自催化镀,在无外加电流的情况下利用合适的还原剂,使镀液中的金属离子还原成金属,沉积在材料表面形成致密镀层。与电镀相比,化学镀的优点是镀层均匀、针孔小,缺点是沉积速度慢、催化剂成本较高,存在环保问题。

按照工艺步骤划分,目前市场上主流的复合铜箔制备工艺分为一步法、两步法、三步法,其中一步法又分为干法和湿法。

(1)一步法(湿法):先对基膜进行清洗、粗化等表面处理,再通过化学沉积(化学镀)在基膜表面覆盖生产铜层。优点是粗化处理后的膜,镀层形成速度快且镀层均匀,可以增大镀层的附着力,同时能承受电镀过程中的大电流。缺点是需要选择贵金属作为催化剂,设备昂贵,成本高(药水价值每平需2.0-2.5元),同时要求基膜具有良好的耐高温性。

(2)一步法(干法):通过真空磁控溅射一体机或真空磁控溅射蒸镀一体机镀铜,通过多腔体、多靶材提高效率。优点是操作简单,人工成本低,良品率高,镀层均匀性好。缺点是设备价格高,技术要求高,效率低(磁控溅射单次镀膜厚度为纳米级,达到微米级需要多次溅射,效率低于电镀)。

(3)两步法:“磁控溅射+水电镀”,先使用高能量的氩原子电离后撞击靶材,溅射铜离子在基膜上沉积形成铜种子层,厚度约30-80nm,提升高分子材料的导电性,再通过水电镀的方式将铜层增厚至1μm左右,实现较好的导电性能。优点是效率提高,设备造价相对较低。缺点是良品率不高,镀层均匀性差于一步法,操控有难度,环保压力大。

(4)三步法:“磁控溅射+蒸镀+水电镀”,即在磁控溅射步骤后加上蒸镀工艺作为过渡,提高沉积速率、增厚铜层,降低后半段电镀的难度。优点是电镀部分速率提高,生产效率最高。缺点是工艺复杂,不利于操控,真空蒸镀工艺的高温环境易使高分子基膜穿孔,良品率不高,环保压力大。

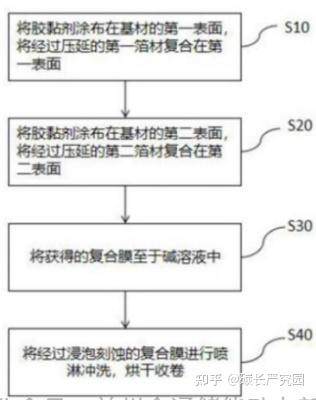

5)璞泰来粘结法:根据公司专利,通过用胶粘剂将经过压延的铜箔复合在基材两侧,再通过碱溶液将铜箔消薄至所需的厚度,既能够保证基材与箔材之间的紧密复合,也通过压延提高了箔材的致密度,使得复合集流体能够通过电解液浸泡测试,具有较高的安全性能。优点是成本较低,根据璞泰来公告,1.6万吨复合铜箔项目投资金额为20亿元,对应单平投资约2.9元,低于两步法、三步法的设备投资。缺点是工艺处于早期阶段尚不成熟。

(二)基膜:PET/PP/PI花落何处

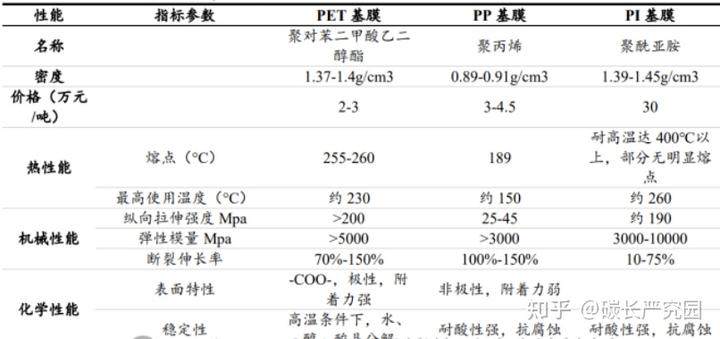

PET与PP路线各有优劣,PP化学稳定性优于PET,有望率先在复合铜箔获得验证及应用。PET、PP、PI是目前可用于作为基膜制备复合铜箔的三种主流材料,其中PI由于成本过高而难以推广,PET与PP的各项性能则各有优劣:(1)PET 相比PP的优点在于拉伸强度更高、耐温性更好、附着力较强,劣势在于酸性下易分解。

(2)PP相比PET的优点在于耐酸性强,劣势在于附着力弱。 PET和PP性能的差异导致使用相应基膜的复合铜箔在产业验证过程中出现了不同的问题:1)PET不耐酸性,使用PET复合铜箔的锂电池进行高温循环测试时,后期阶段基膜可能会被强酸腐蚀,进而出现“跳水”;2)PP由于附着力弱,镀铜层时与铜的结合力较差,在高温循环过程中铜层可能会与PP 材料脱离,活性物质减少,进而出现“跳水”,可通过对PP表面改性增强其结合力。

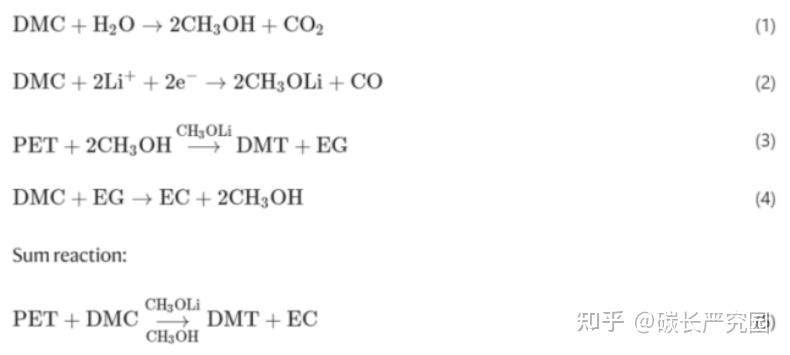

PET中的酯键在高温循环中发生降解反应,导致PET被分解。根据加拿大达尔豪斯大学Michael Metzger团队的研究,在磷酸铁锂电池及三元锂电池高温循环的过程中,PET中的酯键会发生降解,且PET降解反应主要发生在负极。

两步法为目前主流路线,复合铝箔明确了PET路线。(1)从复合集流体材料厂商的规划来看,以宝明科技为代表的多数厂家采用“磁控溅射+水电镀”的两步法工艺,金美新材料采用“磁控溅射+蒸镀+水电镀”的三步法工艺,璞泰来采用独有的粘结法工艺,诺德股份则与道森股份合作,采用一步法干法工艺。(2)基膜路线存在分歧,2023年上半年PET铜箔高温循环数据低于预期,以宝明科技、金美新材料为代表的材料厂商转向PP铜箔的开发,其他厂商仍以PET铜箔路线研发为主。

PET基膜耐温性居于第二档,其熔点约为250-260度,对需耐高温及高电流密集通过的工艺来说,PET作为基膜有较高可行性,且就PET本身特性而言相对其他化学材料与铜等金属的结合力更强。三种材料中虽PET的综合性能更强,更易作为镀膜加工的基材,但PET基膜本身不耐酸碱,易溶于电解液。在锂电池负极端存在催化PET降解的醇基锂(弱碱性),可显著促进PET的降解,接触到基膜表面发生一点化学反应,也将造成PET铜箔逐渐走向被破坏的结局。国外学术论坛上也有学者曾论证过,在电芯中的PET膜在循环500次后,发生了肉眼可见的降解。反之在锂电池正极端,因缺少催化PET降解的醇基锂,上述降解反应基本为零。PET复合集流体在锂电池正极端口的应用中,如PET复合铝箔等产品或快于PET复合铜箔。PET复合铝箔质量性能也明显优于传统铝箔,但复合铝箔成本优势较低,导致市场迟迟未有放量。

同样为锂电池负极流体的应用场景下,PP的化学性质更为稳定,分子链中只存在碳碳键(C=C),难与多种化学试剂发生反应。但PP薄膜与铜等金属结合力相对较较弱,镀铜工艺难度极高。如若其工艺实现突破,将是成为锂电池负极的集流体广泛应用可靠度较高的材料。

不管是复合铝箔还是铜箔,复合箔材在重量、成本、安全性、寿命、兼容性等优于传统箔材,未来其种种优势是否能助推复合铜箔逐步替代传统电解铜箔,引领负极集流体材料体系全面变革?

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊