11月22日,艾邦于深圳机场凯悦酒店举办了第三届动力电池复合集流体大会,共17个专业议题,1个圆桌论坛, 500+参会人员,此次论坛在各位嘉宾、赞助商、与会者以及艾邦工作人员的配合支持下获得圆满成功。

国泰真空研发工程师齐威扬给大家带来了主题报告《一步法设备研究现状》。下面,小编给大家整理了齐工的精彩演讲内容。

国泰真空一直以来致力于卷绕真空镀膜市场,拥有20余年丰富的行业经验,对传统铜箔和铝箔生产工艺和市场需求了解深入。

2021年初国泰真空成立专业核心技术研发团队,并与国内知名高等院所和企业保持紧密合作,共同探索研发复合集流体的新生产工艺和市场应用前景。

国泰复合铜箔/铝箔双面卷绕镀膜机生产工艺为:一步干法制备,目前正进入试产阶段,并已送样主流客户测试。

基膜采用的是 PP 和 pet,厚度在3-6微米,基膜的宽度是500-1650毫米,收放卷的卷径是600毫米,镀膜的层厚是0.8 -1.2微米,使用的材质是高纯铝和高纯铜。

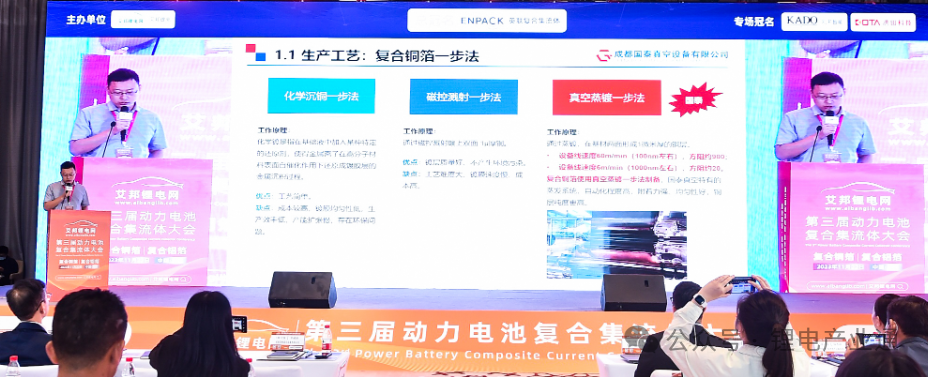

目前一步法有三个工艺路线,主要是化学沉铜一步法、磁控溅射一步法和真空蒸镀一步法。

国泰选择的是真空蒸镀一步法,通过蒸镀在基材两面形成1微米厚的铜层,一次性形成100纳米的铜层时设备的线速度是60米每分钟,方阻约900毫欧;一次性形成1微米左右的铜层,设备的线速度是6米每分钟,方阻约20毫欧。

复合铜箔使用真空蒸镀一步法制备,国泰真空特有的蒸发系统,自动化程度高,附着力强,均匀性好,铜层纯度高。

在研制的过程中间,国泰真空发现了行业的几个主要痛点:

第一个是镀膜的速度慢,采用磁控溅射,沉积速率比较慢,一次性镀至 1 微米的厚度难度比较大。

第二个是综合成本高,现有的镀膜工艺下,复合铜箔成本高于电解铜箔,产业化的落地比较困难。

第三个是环境污染,电镀的环节能耗比较大,废液需要进行环保处理。

解决镀膜速度慢的问题,采用了特殊的真空蒸镀方案,一次性将铜层镀至1微米的厚度。

针对成本高的问题,降低客户的设备采购成本和能耗的成本,提升良率,以最后降低综合成本。

第三个关于环境污染的问题,国泰真空的工艺上无需电镀环节,真空环境一次成型。

1. 高效

高效创新的多滚筒方式,正反面采用多个滚筒镀膜,将蒸发膜料采集率从80度提高至160度,同时增加了成膜面积、成膜距离,降低了基材和膜材接触时的温度。

采用的是特殊的蒸发系统,正反面同时蒸镀,工艺流程大大缩短。

收放卷的速度快,降低了成膜的温度,提高了收放卷的速度,满足了高速的收卷。

在单位时间内镀膜面积提高了 3 倍,更高的蒸发速率,更低的模材和基材的接触温度。

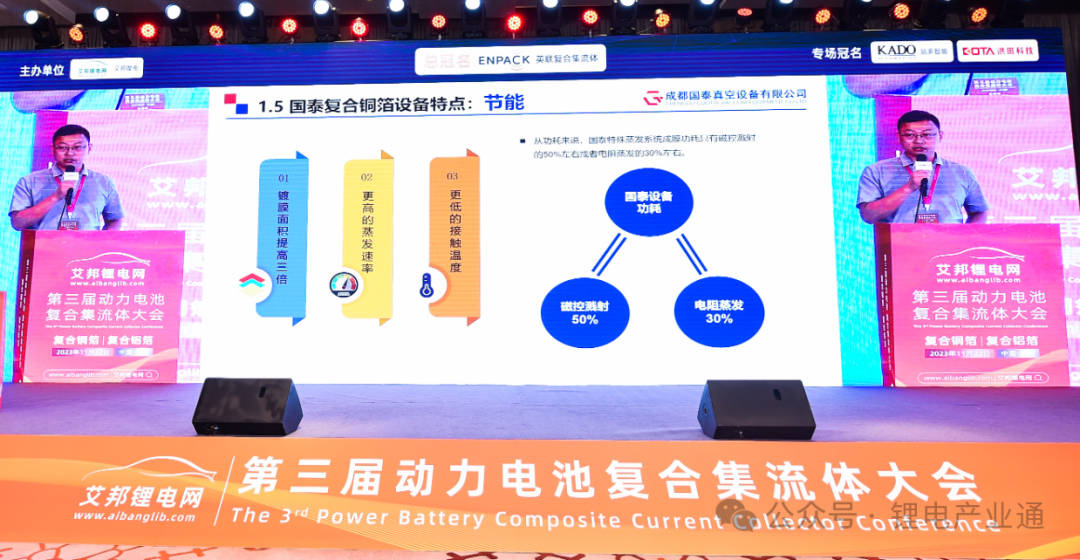

通过测算,从功耗上来说,国泰真空特殊的蒸发系统成膜功耗只有磁控溅射的50%左右,或者电阻蒸发的30% 左右。

一步干法的真空蒸镀设备,无污染物排放,碳排放方面适应了欧盟电池的碳足迹要求。设备配置优良,通过自动的程序来保护安全性。

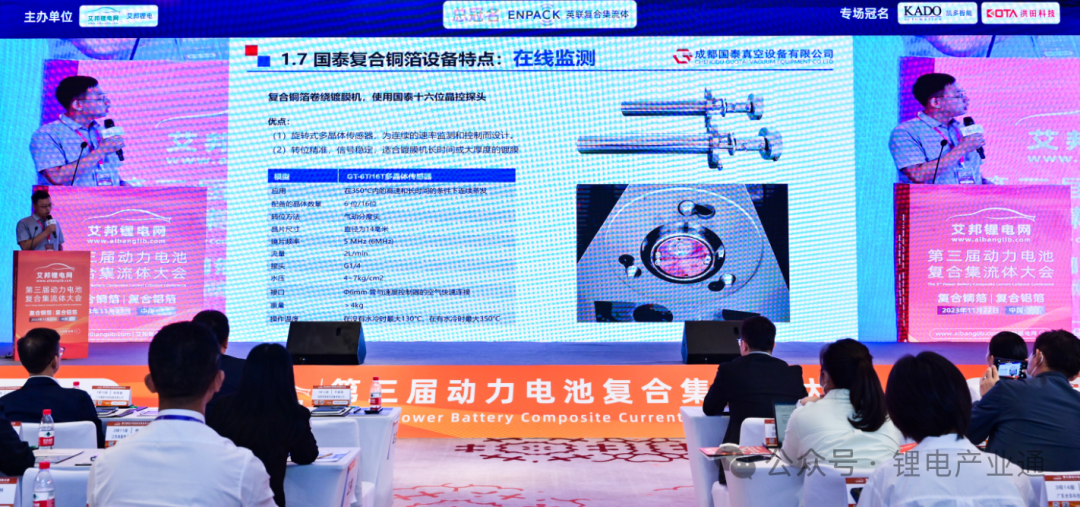

在线监测,通过使用国泰自行研发的16位晶控探头,实时监测成膜速率和成膜的厚度,适应镀膜机长时间或大厚度的镀膜。

国泰对量产后成本进行了测算,目前6微米的电解铜箔成本大概在4.62元/㎡,假设是基于目前6米/分钟的线速度、300千瓦的功率以及85%的量率,国泰的成本在3.87元/㎡。

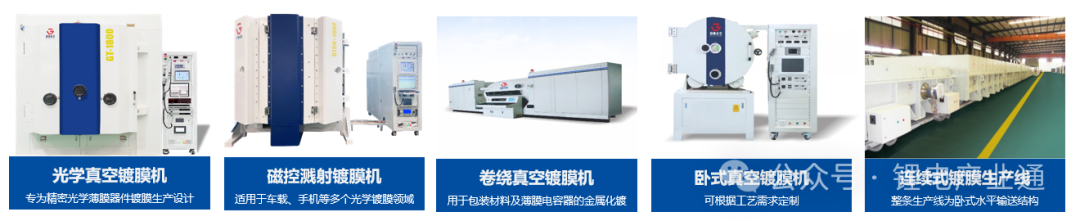

成都国泰真空设备有限公司成立于2013 年6月,总部位于四川省成都市,在广东东莞、福建福州、江西上饶和江苏苏州有分部。公司先后获得了国家高新技术企业、四川省专精特新等荣誉。

经过多年快速稳定发展,国泰现已成为国内领先的真空设备研发、生产、营销和服务为一体的专业化企业,主营产品包括光学真空镀膜设备、磁控溅射镀膜设备,以及一步法的铜箔设备。

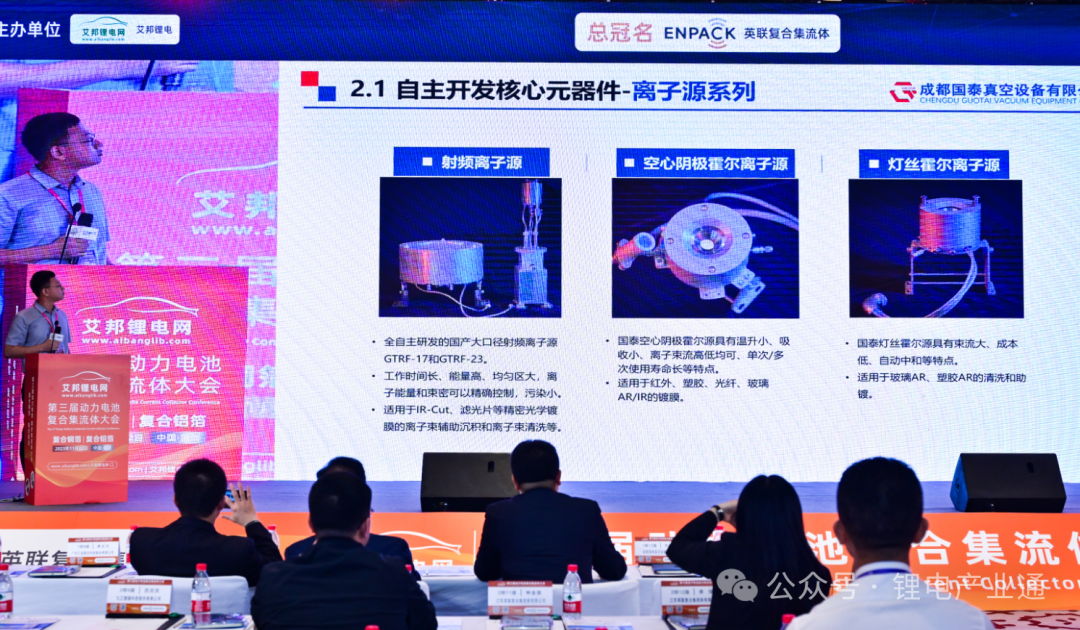

国泰真空自主开发核心元器件,包括离子源,电子枪,检测仪器及其相关配件等。

离子源系列,包括射频离子源,空心阴极霍尔离子源以及灯丝霍尔离子源。

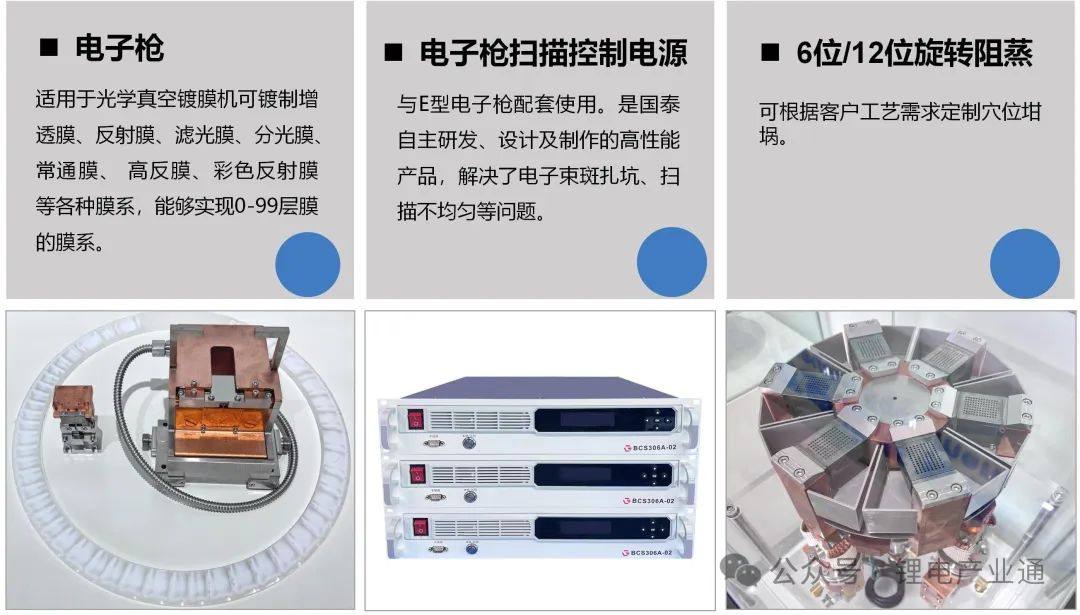

电子枪,电子枪扫描控制电源,6位/12位旋转阻蒸。

检测仪器,国泰拥有专业的薄膜研发中心。配备复合铜箔检测仪器:测厚仪,四点探针方阻仪,拉力试验机,烤箱...

国泰拥有全自动的控制系统,自行研发了 ACS 全自动镀膜软件。

为了更好促进行业人士交流,艾邦搭建有锂电池铜箔铝箔微信群,包括铜箔,铝箔,原材料等材料企业以及铜箔铝箔生产过程中的设备厂商,欢迎大家申请加入。

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。

为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊