一台电车最重要部件是什么?一台电车安全最关键的因素是什么?一台电车续航体验最关键的因素是什么?

根据国家应急管理部公布的数据,电池热失控是当前新能源汽车起火的主要原因。电池安全问题备受消费者高度关注,无法保障电池安全,一切无从谈起。因此小米汽车的电池系统在设计之初,就力图通过软硬件的深度自研,在结构安全、电气安全、热安全三个方面,实现对风险的精准预测和对用户的及时防护。

结构,决定上下限。结构安全,是电池系统安全的基础。

采用化学成分最稳定的中镍单晶麒麟电池,只是小米CTB电池安全性系列保障中,基础的基础。在此之上,一系列结构、工艺的先进技术创新,让你的小米汽车电池,拥有了前所未有的坚韧保障。

首先,是全行业首发的CTB电芯倒置技术。电池领域,电芯和泄压阀倒置的技术方案,之前分别都曾有过。但是,在CTB技术方案中,电芯、泄压阀同时倒置,却是从未有过。

通过这样的创新结构设计,能够在极端情况下,电池的能量定向向下释放,同时结合无孔化电池上盖设计和6重冗余的排烟通道,最大程度地保证乘员舱的安全。这样的设计,在保障极致安全的前提下,能够让整个高压连接线、排气系统,以及底部防护系统实现空间共享,释放了7mm的纵向空间, 得以最大程度地释放车内空间,保证驾乘体验。

这并不是简单的结构上下颠倒,而是结构、工艺和导电材料的全面重新设计、全面创新。比如,防止冷却液泄露接触高压连接线部件,造成的短路风险。小米特制开发了更低电导率冷却液,导电率只有传统冷却液的1/40,通过增大短路电阻,从而降低温升,可实现电池系统在持续浸泡下也不会导致急剧升温和短路,从材料的基础特性上解决了冷却液意外泄露带来的风险。

此外,电芯倒置还需要解决电解液浸泡电芯极柱等关键机械部件的稳定性挑战。小米通过采用抗高温的定制高标准添加剂和溶剂,缓解高温时对于电解液的氧化作用,将电解液的最高耐受温度拓宽了10~15℃;结合定制型的极柱密封圈、2倍防腐要求的泄压阀结构、专利双重电芯内隔离强化结构,并且专门针对电芯倒置完成了超过16项的超标准验证,多重措施的强化保护,电芯的基础使用寿命能够达到15年以上。

同时,小米CTB电池,采用了行业顶级的17层高压绝缘防护,并定制了行业最强的主动冷却技术:双大面冷却面积达到同级最高的7.8m²,这一惊人数据是行业平均水平的4倍,同时在电芯两个侧面铺设了165片业内目前最为领先的气凝胶隔热材料,最高可抵抗1000°C的高温。我们的工程师在测试中,对创新材料和工艺极为自信,敢于把自己的手紧贴气凝胶材料,在另一侧直接用1000°C喷枪火焰炙烤,依然安然无恙。

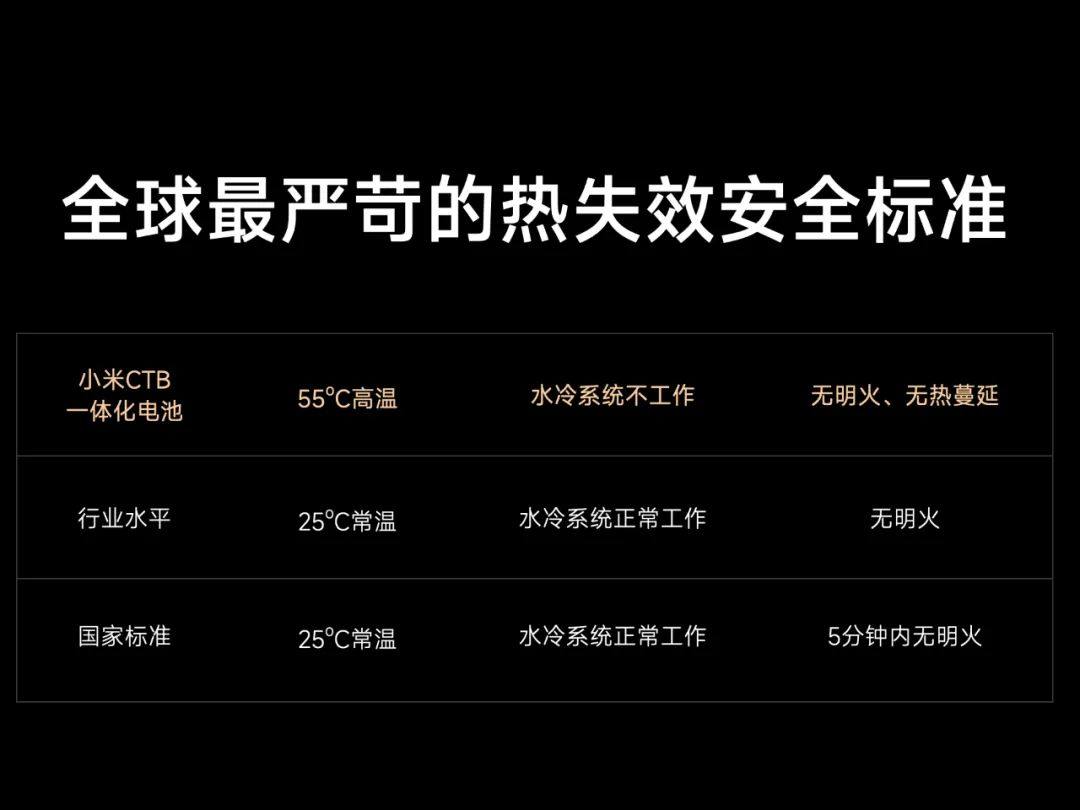

在全链路无死角的热电安全防护下,小米带来了行业最高的电池安全标准,能够确保电池在55°C(行业最高50°C)满电场景下,仍能保证无热蔓延、无明火,做到电池真正的安全。

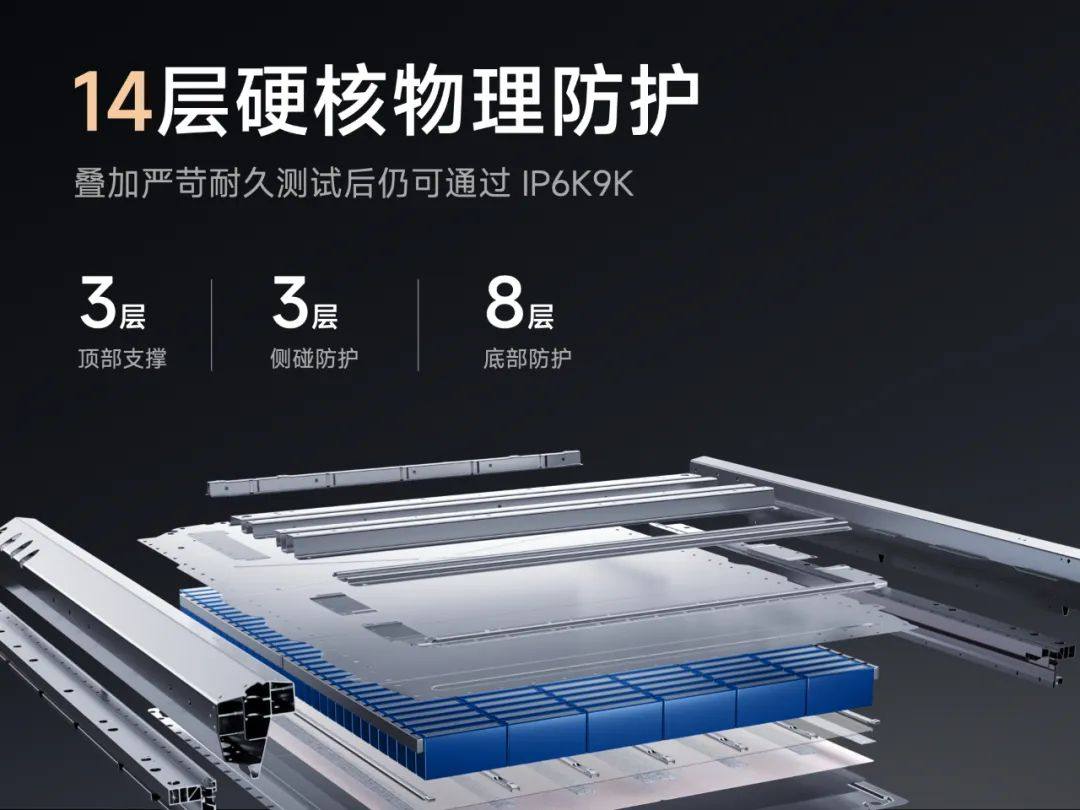

第三,小米CTB电池采用了创新设计、极为先进的全方位14层硬核物理防护。在电池结构安全上,最难应付的是侧碰和刮底。小米CTB一体化电池技术拥有3层顶部支撑、3层侧碰防护、8层底部防护结构。总计14层的硬核物理防护,面对一系列的叠加破坏测试后,仍能完成最严苛的 IP6K9K 密封测试。

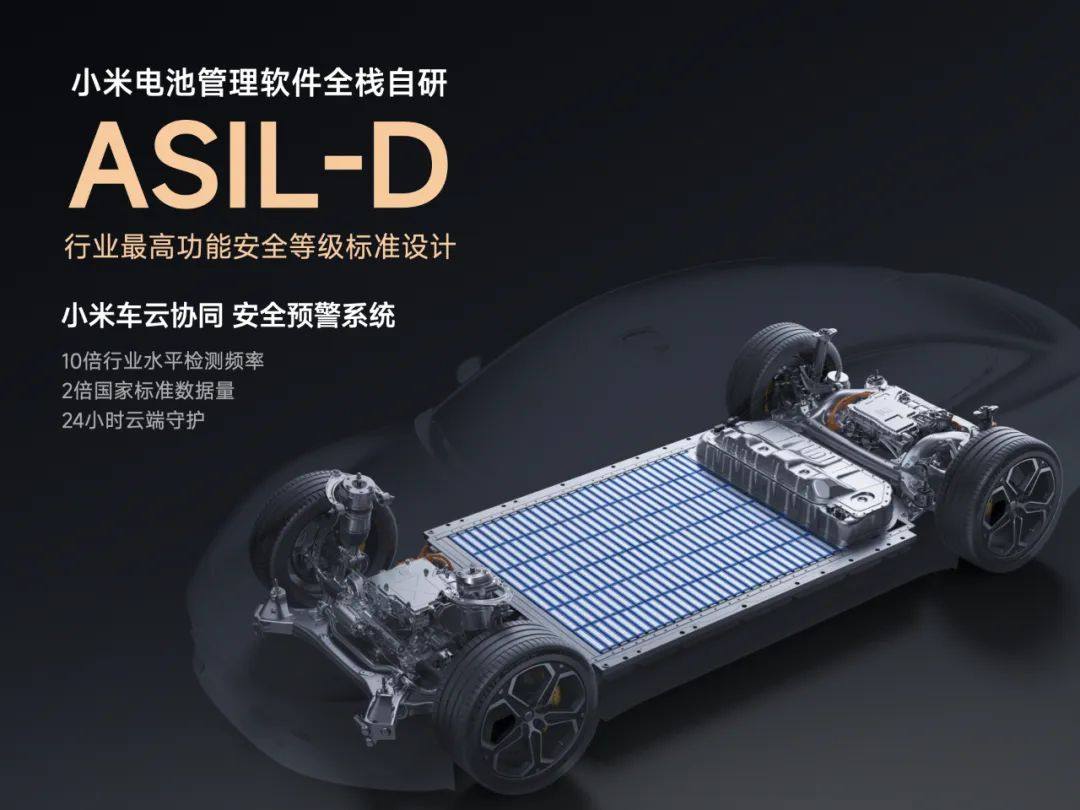

小米车云协同安全预警系统,每秒检测电池800多个信号,检测频率是行业平均水平的10倍,数据量是国家标准的2倍以上,并且24小时全天值守。小米全栈自研电池管理软件,实现了ASIL-D 最高功能安全等级,紧急情况下,可实现4ms内切断电流,保证车内安全。

此外,还有包括碰撞、挤压、火烧、水泡、过充等在内的1050项安全测试。测试项目数是国家标准的20倍,可靠耐久测试时长是国家标准的96倍;与电池相关的整车测试,累计续航测试335万公里、累计充电测试4.4万次、测试环境最高地表温度80摄氏度、最低环境温度-35摄氏度,全部轻松通过。

先进的创新设计、超强的材料工艺、极为严苛的全面测试,保障了小米电池坚若磐石的安全品质。

电芯倒置,业内曾有过;泄压阀倒置,也曾有过。但前两者同时倒置的CTB电芯整体倒置,此前却从未有过。小米汽车为什么要选择这样的首创技术方案?答案,是为了在保障极致电池安全的同时,更能保障极致的空间利用。

泄压阀是电芯过热时释放能量的开口,堪称保护电池安全的最后一道守卫。传统电池包一般泄压阀朝上,会导致热失控的电芯将能量向上释放,影响乘员舱安全。

小米行业CTB首发电芯倒置技术,把电芯倒放同时,泄压阀同样倒置。即使万一发生热失控,高压高温气流,通过泄压阀沿底部排气通道排出;极端情况下有毒烟气也经由底部排向车外,最大程度地保证乘员舱的安全。

但电芯倒置的设计,使得电芯的极柱和泄压阀将被电解液浸泡,由此引入新的问题。在研发过程中,我们和宁德时代做了大量验证实验,一起攻克了非常多的技术难题。针对电芯倒置导致的电解液工作温度升高、寿命下降问题,我们针对性的定制了大分子耐高温电解液,工作温度较传统电解液提高10~15°C。超强的温度耐受解决浸泡问题的同时,还使得电芯整体的使用寿命提升到15年以上。

泄压阀会因倒置加速腐蚀: 我们采用航空级耐腐蚀材料,经历了超600天超60的防腐测试毫无问题,同样支持超15年的使用寿命。另外还对泄压阀进行了密封加强和结构加强,解决了电芯倒置产生的各种问题。

热量是电池安全隐患的幕后黑手,一颗电芯过热是散热不够,多颗电芯同时过热是隔热不行。电池包拥有行业顶级散热和隔热能力:不仅有17层高压绝缘防护,还定制了行业最强的主动冷却技术。

电芯两个侧面铺设了0.6m² 气凝胶,最高可抵抗1000°C的高温

双大面冷却面积达到同级最高的7.8m²,是4680电池的4.5倍,行业第一。同时在电芯两个侧面铺设了0.6m² 气凝胶。气凝胶是宇航服使用的隔热材料,最高可抵抗1000°C的高温,隔热极强,造价也同样昂贵,但在电池安全上的任何投入,小米认为都将物超所值。

在全链路无死角的热电安全防护下,小米带来了行业最高的电池安全标准,能够确保电池在55°C(行业最高50°C),能够确保电池在55°C满电情况下,即便水冷系统不工作,确保无明火无热蔓延,这是目前全球最高的水平。

在电池结构安全上,最难应付的是侧碰和刮底。小米CTB一体化电池技术拥有总计14层的硬核物理防护,面对2倍载荷振动、3.6倍冲击、48倍泡水的最严苛的叠加测试经后仍能完成IP6K9K的密封测试。

小米CTB一体化电池技术拥有总计14层的硬核物理防护

小米CTB电池包采用了「金钟罩」结构。得益于小米CTB电池技术的高空间效率,带来富余的结构安全设计,门槛挤出铝材料宽度远超竞品。顶部采用2000Mpa抗拉强度的防碰撞热成型钢横梁,抗拉强度较核潜艇结构钢高25%。侧面采用20宫格设计的三重碰撞缓冲结构挤压铝梁(门槛+铝+缓冲结构泡棉),门槛宽度高达153mm,行业顶级。整车侧向碰撞对电池的保护结构,通常欧洲和美国的法规目前只要求驾驶位一个碰撞点,我们把每一个成员位置的侧面碰撞都做了一遍,是欧美法规要求点的四倍。

1. 复合纤维龙脊结构:超强底部支撑,拉伸强度≥1000Mpa

2. 双重缓冲空间:双层防护空间,15mm的缓冲层

4. 耐高温金云母板:超高温度隔绝,耐温1050℃的金色硬质云母板

5. 柔性高分子板:超强耐冲击层,预防底部尖锐物刺穿钢防护板

6. 高强钢底护板:极限强度钢,为整个箱体提供底部防护;

7. 防石击PVC涂层:防碎石冲击,避免钣金面电泳漆损伤导致金属腐蚀;

这些重重防护,使得小米CTB电池能够超标准通过高强度刮底托底、球击和冲击等测试。

软件是小米核心自研能力的体现。小米的车云协同安全预警,采用行业最高的全局1s的安全信息实时响应(行业水平10s/次),采集800多个电池特征信号,是国标的 2倍,实现三重全场景安全预警,24小时全天守候。

全生命周期云端监测预警,实时守护电池安全:除了物理保护电池安全,小米还专门搭建动力电池云端大数据平台。行车、充电、静置时,采集电池数据,通过小米专网上传至云端,根据数据反馈做出安全分析,提前安全预警,堪称“电池云安全卫士”。可提供全生命周期监测(电压/电流/温度/内阻),延长电池寿命,守护电池安全。

24小时“全天候”安全监控三重机制,确保实时监测异常并报警:电池包内置气压传感器,24小时实时进行电池包内气压监控,如有压力异常及时唤醒BMS和整车,发送至云端进行报警;电池采样芯片,24小时实时进行电池温度和电压监控,如有异常过温、过压、欠压及时唤醒BMS和整车,发送至云端进行预警;整车休眠状态下,BMS定时主动唤醒(间隔≤60 min),静默监控电池包安全;

三重冗余热失控监控和报警策略,确保热失控报警信号及时发出:以往大多采用“BMS系统+车企大数据平台”双重报警策略。可一旦电芯发生热失控,可能损坏BMS的低压供电和通讯,导致BMS报警功能异常。小米在“BMS系统+车企大数据平台”报警基础上,增加VCU整车监控报警策略(报警线路2),三大报警线路实时同步工作,形成三重冗余。确保电芯热失控报警信号及时发出,并提示(报警音、车外双闪、语音、文字等)用户尽快远离同时,车企大数据平台会实时监测车辆安全状态,一旦发生异常现象,售后服务团队会及时介入处置。

小米全栈自研电池管理软件,实现了ASIL-D最高功能安全等级。例如,通过在电池包内增加电子信号控制的「毫秒级机械分断」,紧急情况下可实现4ms内电流切断,保证车内高压安全。

小米全栈自研电池管理软件,实现了ASIL-D最高功能安全等级设计

系统架构针对电池安全监控和高压分断进行充分冗余设计,采用主动+被动双保险丝、双路高压电流传感器、高压继电器冗余控制和控制器主从双向通讯等方案,符合功能安全ASIL-D最高等级要求,超出国家推荐标准要求(ASIL-C)。ASIL-D是安全保障的最严苛等级,传统车企只有安全气囊、防抱死系统和动力转向系统符合ASIL-D评级。

硬件设计5大核心芯片全部符合ASIL-D标准,ASIL-D功能安全随机硬件失效概率最低可达每运行10^8小时失效一次。软件设计采用多安全隔离方案,满足安全通讯需求,结合多重软件安全机制(冗余关断路径、高压暴露监控、多级充放电控制、电芯安全监控和漏液诊断等),符合ASIL-D标准。单点故障诊断覆盖率严格大于99%,多点故障诊断覆盖率不小于95%,最高可达99%以上(标准要求90%)。所有单点安全故障信息上传云端监控平台,结合移动终端与售后进行电池全寿命周期安全监控与预警。

小米CTB一体化电池技术,在澎湃动力的加持下兼顾效率,实现了全球首个“四驱+100kWh电池+800km续航”的极致能效。将安全防护逐步拆分,争取在每1毫米,每1毫秒上进行安全防控。极致效率,极致安全,是小米CTB技术不惧挑战的自信。

来源:小米汽车

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。

为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊