干法电极工艺是一种锂离子电池制造新工艺,在电极的制程中不采用溶剂,通常是将正/负极活性物质、导电剂与固态粘结剂直接混合后,直接喷涂到集流体上,或者通过不同的工艺制成自支撑膜后与集流体复合。

传统锂离子电池采用湿法浆料涂覆工艺制造电极,存在极片干燥时间长、有机溶剂回收成本高、环境污染严重、极片高负载受到限制等问题。

(1)干法电极不采用溶剂,无需涂覆干燥烘箱和 NMP回收装置,设备投资低,能耗小,所需场地面积小,从而降低了总体资本和运营费用。此外,干法电极工艺过程的生产产量更高,这也会降低成本和能源消耗。

(2)电极中残留的溶剂还会与电解液发生副反应,使电极性能下降,如容量降低、产生气体和寿命缩短等,而干法电极无溶剂,避免出现这些问题。

(3)湿法电极在溶剂蒸发过程中,粘合剂和导电剂会随着溶剂上浮偏聚在表面附近,而活性材料会沉淀,导致电极分层,这会损害电极中3D导电网络的构建,并降低活性材料和集流体之间的结合强度。而干法电极无溶剂,可以避免出现该问题。

(4)湿涂层通常溶剂蒸发过程中,电极容易出现裂纹,特别是厚电极,电极厚度会受到湿涂制造工艺的限制。干法电极工艺可以制备超厚电极。

(5)湿法电极工艺使用溶剂来溶解黏结剂,活性材料颗粒表面被黏结剂层包裹,会阻碍活性材料颗粒之间以及与导电剂颗粒的接触,导致电极导电性降低。干法电极在制作过程不使用溶剂,黏结剂以纤维状态存在,与活性材料颗粒表面仅为点接触,不影响活性材料颗粒间的内部接触,活性材料颗粒之间以及与导电剂颗粒的接触更紧密,电极的导电性好。而且Li+能够更好地在活性材料表面嵌脱,容量高,对高倍率放电有利。毛泽民等用四探针法测试了干法和湿法石墨负极极片的面电阻,结果显示: 干法极片面电阻为 4. 66 mΩ,较湿法工艺降低了 26%。

(6)与传统浆料涂层相比,干法电极涂层可以实现更高的结合强度。基于干法工艺的薄膜在保证结合强度的同时可以实现低粘合剂含量(<1wt%)。毛泽民等的极片剥离强度测试结果表明,干法极片的剥离强度是湿法工艺的 3. 2 倍。

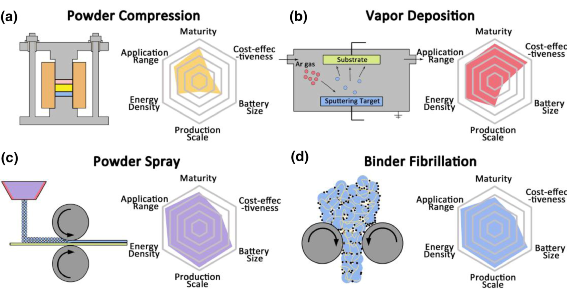

如上图a所示,粉末压片作为一种粉末成型方法,随着技术的发展,粉末压片逐渐应用于储能领域,特别是全固态电池的电解质和电极。用于粉末压片的刚性模具和单向压制存在应力和密度分布不均匀的缺点、导致低密度及高孔隙率,也不适合规模化生产。

如上图c所示,粉末喷涂法通过干混粉末施加装置将粉末喷涂到集流体上,然后通过热压将粉末固定在集流体上。粉末喷涂技术已经发展非常成熟,但用于大规模生产储能装置的报道还比较少,粉末喷涂生产可采用roll-to-roll的生产技术。一般地,文献报道该方法一般采用PVDF粘结剂,干混混合活性材料、导电剂和粘结剂之后,采用高压气体喷涂、静电喷涂等工艺直接将粉末沉积在集流体表面,然后在接近PVDF熔点温度进行热压,使粘结剂熔化包裹在活性颗粒表面。

这几个步骤都没有溶剂。干法电极工艺具有可扩展性,能够适应当前的锂离子电池化学体系以及先进的新型电池电极材料。大量商用负极材料(如硅基材料和钛酸锂(LTO))以及正极材料(如层状三元NMC、NCA、LFP、硫),证明了干电极工艺的稳定性和普适性。根据自支撑膜的成型方式,该工艺一般还可以分为:

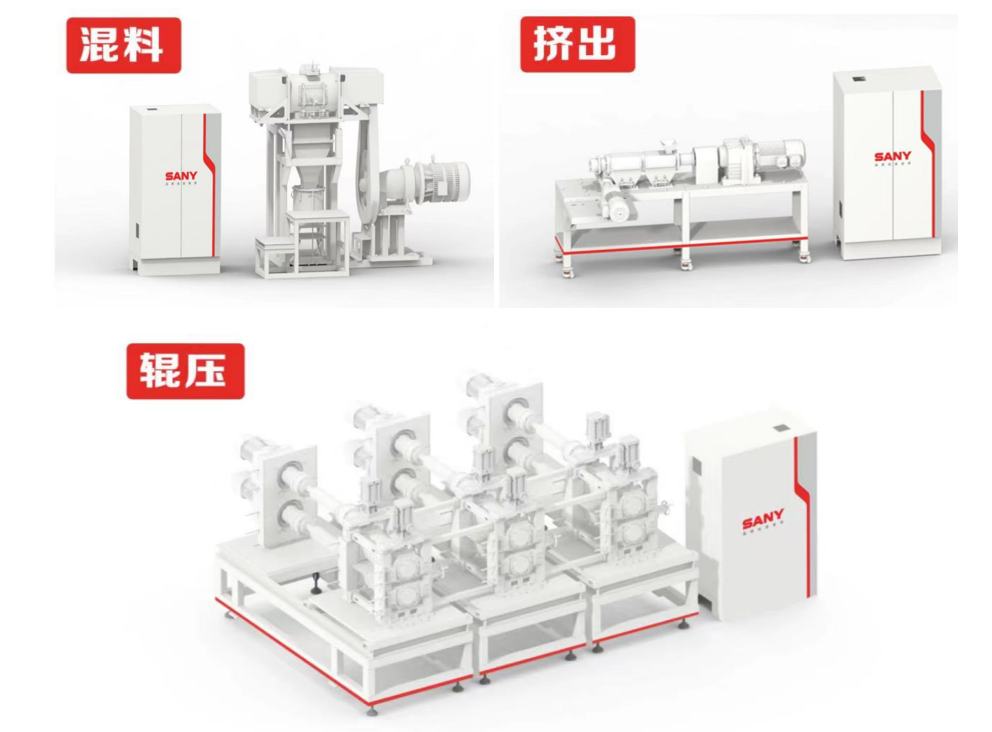

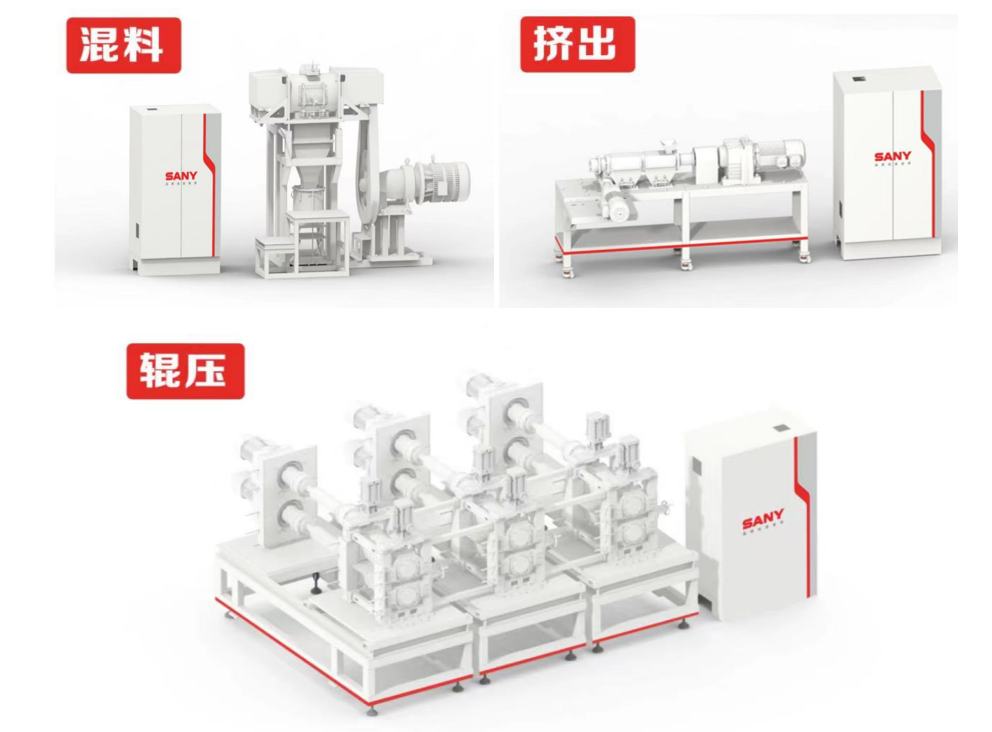

粉末挤压成型:初步纤维化的混合粉末利用双螺杆挤出机进一步高速剪切使粘结剂纤维化并制备成自支撑膜,然后再和集流体复合。

粉末辊压成型:纤维化的混合粉末利用多级辊压机,差速辊压过程中的剪切力使粘结剂纤维化并制备成自支撑膜,然后再和集流体复合。

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。

为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊