锂电池能量密度的提升面临瓶颈,因此寻求更高比容量负极材料成为当前产业研究的核心。硅基负极因其极高的比容量和可显著提升锂电充放电效率的优势而备受关注,被认为是进一步提高电池能量密度的有效途径。硅在锂化时的严重体积效应是硅基材料商业化的最大限制,但现阶段硅基负极膨胀问题在CVD法硅碳下已取得较大改善,未来硅基负极在应用端的需求有望进一步增长。

该行认为在应用场景端的扩展以及掺混比例提升共同作用下,硅碳负极有望逐步进入产业加速导入、需求放量的阶段,预计2026年全球硅碳负极需求有望达到6-7万吨,较2023年增长1倍以上,对应市场空间可达180-210亿元,前景广阔。建议关注两条主线:1)硅碳合成主赛道,重点关注已经实现 CVD法硅碳产业化制造且在未来产能规划方面具备优势的公司,及相关核心原材料的公司。2)硅碳产业化放量将正向催化相关核心辅助材料需求。

中信证券主要观点如下:

硅基负极将推动锂离子电池技术突破当下发展瓶颈。

锂电池能量密度发展达瓶颈期,寻找更高比容量负极材料成为产业研究重点。硅基负极具有极高的比容量,可大幅提升锂电的充放电效率,其中硅碳负极还可以在保证能量密度的前提下降低电芯成本,因此被视为进一步提升电池能量密度的有效方案。

硅基负极市场空间广阔,预计2026年需求可达6-7万吨,对应市场空间可达180-210亿元。

现阶段硅基负极在负极中的渗透率较低,主要应用在消费电池体系。但全球电池厂围绕硅基负极材料进行密集电池创新,目前宁德时代、特斯拉、深蓝电池、清陶能源等头部企业已经率先向市场推出了含硅负极电池产品,具体产品涉及半固态电池和传统锂离子电池。我们认为2024年硅基负极有望在动力电池领域全面铺开,动力电池的市场需求远大于消费电池,未来有巨大的发展空间。我们预计2026年全球硅碳负极需求有望达到6-7万吨,较2023年增长1倍以上,对应市场空间可达180-210亿元,发展前景广阔。

随着硅基负极技术的不断进步,CVD硅碳负极凭借出色的性能有望成为未来硅基负极的重要发展方向之一。

硅在锂化时的严重体积效应是硅基材料商业化的最大限制,因此硅基负极发展分为硅氧和硅碳两条路径。硅氧负极首效低,添加预锂剂会增加硅基负极使用成本,从而阻碍硅基负极全面商业化进程。硅碳负极膨胀问题在CVD法硅碳下已取得较大改善,稳定性大幅提升,降本潜力高于硅氧负极,且近年已成功实现产业化。现阶段国内外企业竞逐布局硅基负极,材料厂商倾向于发展硅碳负极,未来硅碳负极在硅基负极中的占比有望实现快速增长。

基于CVD法的硅碳负极有望引领硅基负极加速产业化。

目前硅碳负极合成分为三种主流路线,分别为研磨法、CVD工艺以及高温热解法,其中CVD工艺被当前视为最具发展潜力,或成为未来主流的工艺。生物质类和树脂类多孔碳将共同助力CVD法硅碳发展,但硅碳性能很大程度受前驱体多孔碳影响。硅碳成本取决于原料前驱体多孔碳以及硅烷气成本,硅烷气将是降本关键,因此主流硅碳生产企业配套硅烷气生产将成为行业发展趋势。此外,硅碳的固定投资规模较大,进一步扩大单一流化床的产量或有望缩小固定投资规模,从而进一步推动产业化进程。

硅碳负极需求爆发驱动核心原料硅烷、负极包覆材料、粘结剂PAA、导电剂炭黑/碳纳米管、电解液添加剂FEC需求扩张。

我们预计CVD法将成为硅碳主流工艺,硅碳需求爆发有望推动原材料硅烷气需求迎来高速扩张期,相关供应商有望受益。硅碳相较传统石墨电极,在导电性和循环稳定性上存在一定差异性。通常为提升硅碳负极的导电性能,会提升负极包覆材料、导电剂添加比例;而稳定性方面,则是采用PAA粘结剂和电解液添加剂FEC促成SEI膜的形成,从而抑制材料膨胀。在硅基材料新需求持续增长的推动下,相关辅助材料需求有望得到正向催化。

近年来,硅负极材料的产业化步伐得到了加速。无论是国内外主流车辆制造商、电池生产企业还是移动设备制造商,均在积极投入硅基负极材料的应用研发中。硅负极材料的应用逐渐成为各产业方打造电池性能差异化的重要竞争领域。特斯拉,作为电动车的领军企业,2020年10月,特斯拉宣布与松下联合开发其配套Cybertruck 的4680圆柱大电池,其天然抑制负极膨胀的能力使得硅负极上车趋势更为明确;第二代4680采取正极9系列,负极硅碳使用较第一代10%提升最少3倍,循环次数超过2500次,实现8分钟快充。

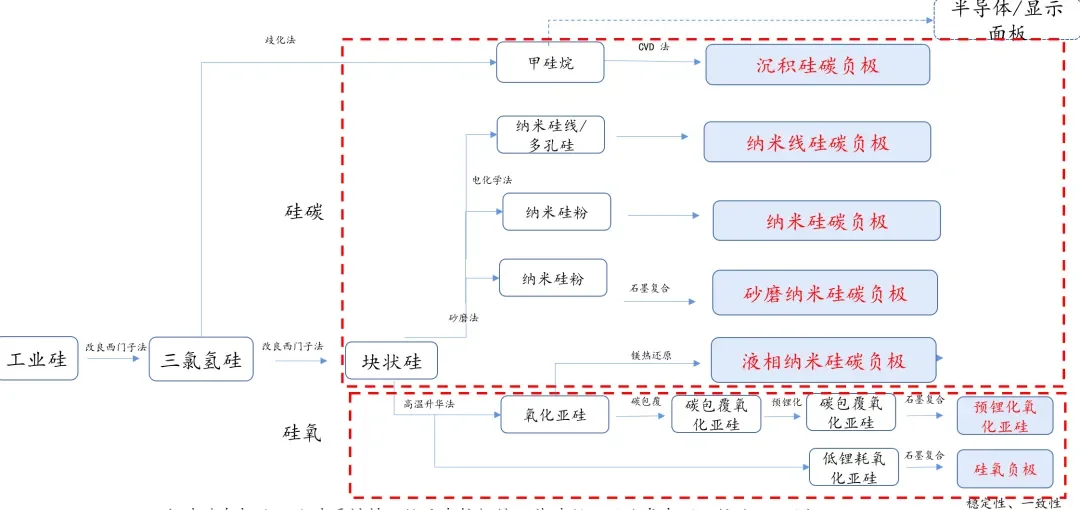

为解决硅基负极所面临的膨胀及失效等问题,学术界和产业界开发了多种硅基负极改性方式,主要包括硅氧化、纳米化、复合化、多孔化、合金化、预锂化、预镁化等等,在大类上主要分为硅氧类和硅碳类。

在细分的技术路线中,目前有三条路线已经得到产业化应用,第一条是研磨法纳米硅碳路线,第二条是硅氧路线(一代硅氧和预锂化硅氧),第三条是CVD气相沉积硅碳路线。

研磨法主要的问题就是粒径较大,且容易引入杂质,纯度较低,且粒径分布不能有效控制。从理论上来讲,如果能将硅颗粒研磨至20nm以下且不团聚,就能一定的程度上解决硅负极膨胀的问题,但事实证明这超越了研磨法工艺的极限。多家厂商尝试多年,从砂磨到球磨,也无法跨越100nm以下的门槛,部分厂商的小部分产品达到了50nm左右的水平,但是该产品价格昂贵,难以稳定大批量出货。较大的颗粒会随着电池的圈数增加,容量衰减较快,导致循环往往小于500圈,因此研磨硅依然只能应用在一些对循环要求不高的倍率型电池中。目前平均水平性能的研磨硅的售价已经从21年最高60w/t降低到30w/t。

贝特瑞13年开始研发第一代硅氧,15年完成产品出货,主要应用领域在消费和动力。硅氧解决膨胀方案主要通过氧原子与硅结合为纳米级别的化合物,能抑制硅在充放电的体积变化,提升循环寿命。但是,氧含量的提升导致x值提高,导致Li+与氧原子反应生成氧化锂和锂硅酸盐,导致锂离子消耗,不可逆容量损失首效降低,仅为75%左右,相比之下石墨为95%,远远达不到全电池对负极材料的要求。从成本和性能综合考虑下来,无法对电池带来较为明显的优势。

由于硅氧会反应掉较多的锂离子,导致纯硅氧首效75%-78%,于是贝特瑞第二代硅氧通过预镁方案提升至80%以上。信越化学2019年推出可以商用的预锂化硅氧产品,首效提升至85%以上,循环超1000次。但从原理来说,“亡羊补牢”地通过首次充放电加入锂金属、碳酸锂、镁金属等作为预锂剂,能让预锂化后的硅氧负极首效提升至 86-90%左右,却又不可避免地带来了产品成本过高的问题。目前预锂化氧化亚硅成本50-60w元/t,售价大概在90-120w/t。

目前国内仅有个位数的厂商具备第三代硅氧稳定批量出货的能力,主要是预锂化工艺不成熟,残碱和产气问题所带来对一致性的担忧,这些都是业界考虑大规模采购需要衡量的因素。信越化学的专利尚未过期,国内厂商难以绕开专利取得产品相似的效果,因此知名厂商不敢轻易售卖预锂化硅氧。目前没有一家企业预锂化硅氧年出货产值超过2000w元。

硅碳崛起较早,但是客户群体主要以海外倍率型圆柱厂商为主。2021年之前硅碳迭代不小,技术门槛较高,受到市场较高的认可,从微米级别粒径过渡到百纳米级别粒径,但百尺竿头难以更进一步,技术迭代陷入一定的停滞。2021年下半年至2022年底,则是属于一代硅氧和预锂化硅氧的天下。一代硅氧的成本较低,同时生产壁垒不高,截止到2023年8月,众多厂商硅氧出货,整个市场杀价较高,售价已经低于10w/t,但因为其添加性能不明显,车厂添加量极低,更像是“试水”。预锂化硅氧受限其不稳定的性能,一直难以在动力电池批量使用。

除了以上两条硅负极主流技术路线面临一定瓶颈的基础上,其他技术包括液相法等,国外大批量创业公司已经在研究,但尚未有全电池验证数据;镁热还原法在上个十年获得较多的学术关注,但酸洗成本居高不下,镁的活泼性能也导致对安全的担忧,目前放大问题尚未解决;硅合金也是在14年开始吸引了较多的学术团队沿着技术方向研究,通过其他金属和硅做成原子级别的紧密层度,通过溶解金属,形成多孔硅介质,再进行碳包覆,但始终孔隙程度难以控制得较低,后续随着充放电的进行,较容易崩塌。由此看来,似乎硅负极的创新都陷入了一定的停滞。

彼时,美国独角兽公司Sila率先推出最早可以商业化气相沉积硅,通过硅烷、碳氢气体共同沉积形成致密的硅碳结构,获得大众的认可,也收获了产业方包括奔驰、三星、CATL、TDK等投资,募集了13轮共9.3亿美金。但随着产业化的进行,乙烯和硅难以形成一致性高的纳米级别包覆,工艺难度比想象中的高,目前业界的声音逐步减小。

但2022年底以来,美国另一家气相沉积硅公司Group 14产品在国内几家头部电芯厂新测的数据“惊为天人”,其全电的内阻、循环、首效、克容量、膨胀率较硅氧和研磨硅相对来说取得了大范围的提升,获得了保时捷、ATL、光石、BASF、SK全球、微软、美国碳中和基金的投资,成为新一代的“硅基之王”。正所谓“硅负至尊,纳米磨硅,号令天下,谁敢不从,CVD硅不出,谁与争锋”。

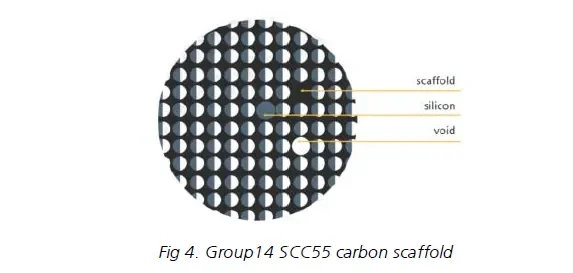

Group 14采用的技术区别于Sila,是一种新型的气相沉积硅碳,核心是通过低成本生产一种多孔碳骨架来储硅,并通过多孔碳内部的空隙来缓冲硅嵌锂过程中的体积膨胀,因此膨胀率低,循环优异。其中的碳骨架不仅制作成本低,本身也具备不错的储锂能力,加之碳骨架本身密度小质量轻,使得材料能量密度高。

并且,CVD气相沉积硅所需生产流程短,设备少,理论成本低,因此被各家电芯厂称为最具终局意义的硅负极解决方案。随着未来硅烷价格的下降、硅烷利用率的提升和气相沉积设备的放大,气相沉积硅碳将进一步拉开和其他硅负极路线的成本差距,最终量产成本有望降低到20万/吨以下。

Group 14作为一家成立于碳材料研发公司,跳出了“硅和石墨”两个主流思考框架,通过引入碳骨架,和硅烷沉积,使得硅元素在碳骨架中的膨胀得到了较好的抑制。

通过Group14的商业计划书,G14技术主要来自于《Nature Materials》一篇文章“High-performance Lithium-ion anodes using a hierarchical bottom-up approach.” 采用硅烷在回转炉沉积在炭黑,在碳硅比例45:55的的情况下,克容量可以达到1650 mAh/g,而射线图表明碳材料和工艺还有很多改进空间,技术商业潜力惊人。

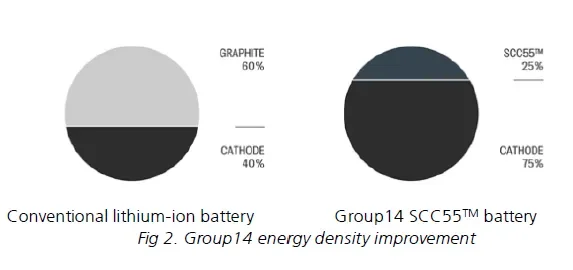

G14的拳头产品是上图SCC55,未来有机会将正极材料在电池添加量40%增加到75%,大大提升了电池产品的能量密度。Tesla和G14合作宣称采用了该负极,续航里程提升50%,可以达到560 miles(896 km), 而不是现有373mile(596km),和美国Storedot合作研发快充科技公司采用快充高电压技术,宣称通过调整导电网络,充电实际可以缩短5分钟。

根据已完成的钴电池和锂电池测试数据分析,美国G14制造商的比容量已成功达到每克2000mAh,且初次效率高达90%。截至目前,各电池组件客户已收到G14样品,并已完成全电池测试。这些测试结果表明,G14电池呈现出优异的全电池性能和循环稳定性,产品质量稳定,一致性高,体积膨胀率低,且具备良好的加工性能,引起了行业内的广泛震动。

气相沉积硅碳技术路线受到电芯制造厂客户的高度青睐,直接影响了上游厂商的技术路线决策。G14的车厂客户包括保时捷、特斯拉、大众、比亚迪、福特和戴姆勒等,几乎覆盖了95%的汽车制造商,已开始进行量产交付。另外,电池制造厂客户包括ATL、孚能科技、Northvolt、LG、三星SDI等知名厂商,G14与领先的消费电子品牌苹果签署了一份长期供货合同,合同将持续至2024年年底。值得注意的是,Northvolt是一家估值超过200亿美元的科技独角兽企业,在欧洲市场具有重要地位,全球深科技独角兽仅次于SpaceX、OpenAI和Blue Origin等知名企业。

目前,G14有两个生产基地,分别为美国和韩国。美国的基地在2021年实现量产突破,预计一年1.2t,正在扩建,主要提供样品检测和研发实验室。最大的生产基地和韩国SK集团合资成立,2023年Q1就有32000t的最大年产能。2022年G14的17t气相沉积硅出货,预计2023年卖出102t硅碳,2024年3500t硅碳,2025年13000t硅碳,对应营收分别为4200w美金(2023年)、5.6亿美金(2024年)、17亿美金(2025年)。目前,因为商业原因,G14和SK的合作陷入了一定的停滞。根据测算,扣除royalty费用,2025年G14气相沉积硅售价大概在每吨10w美金左右,和海外研磨硅价格差不多。

根据千乘资本的观察,本年度在汽车制造和电池生产领域,受到车厂、电芯厂等客户需求的推动,国内知名的硅氧材料制造企业以及在研磨法硅碳领域具有领先地位的主要参与者,纷纷进行业务转型,开始布局气相沉积硅碳技术。一些敏锐感知市场脉动的硅基负极技术创业公司也纷纷跟进,投资数十万至数百万元采购气相沉积硅碳设备,积极展开气相沉积硅碳技术的研发。

气相沉积硅碳技术与传统硅负极完全截然不同,涉及到独特的原材料、设备和工艺,具备极高的技术门槛。千乘资本对在这个领域拥有深厚积累的创业团队表示乐观,他们有望借助这一时机,以行业的势头为助力,开辟出一个崭新的硅基负极领域,实现更专业化的发展目标。

随着硅基负极技术路线的演进,行业正处于变革的关键拐点,新的竞争格局即将形成。技术路线的演变以及行业的关键拐点的出现,为已经面临瓶颈且竞争激烈的硅负极领域带来了新的创业和投资机遇。然而,即便是在气相沉积硅碳领域的领导者,如G14公司,仍未能实现大规模的百吨级量产。对于想要成功实现技术转型并取得良好业绩的企业而言,涉足气相沉积硅碳领域并不是一项轻松的任务。