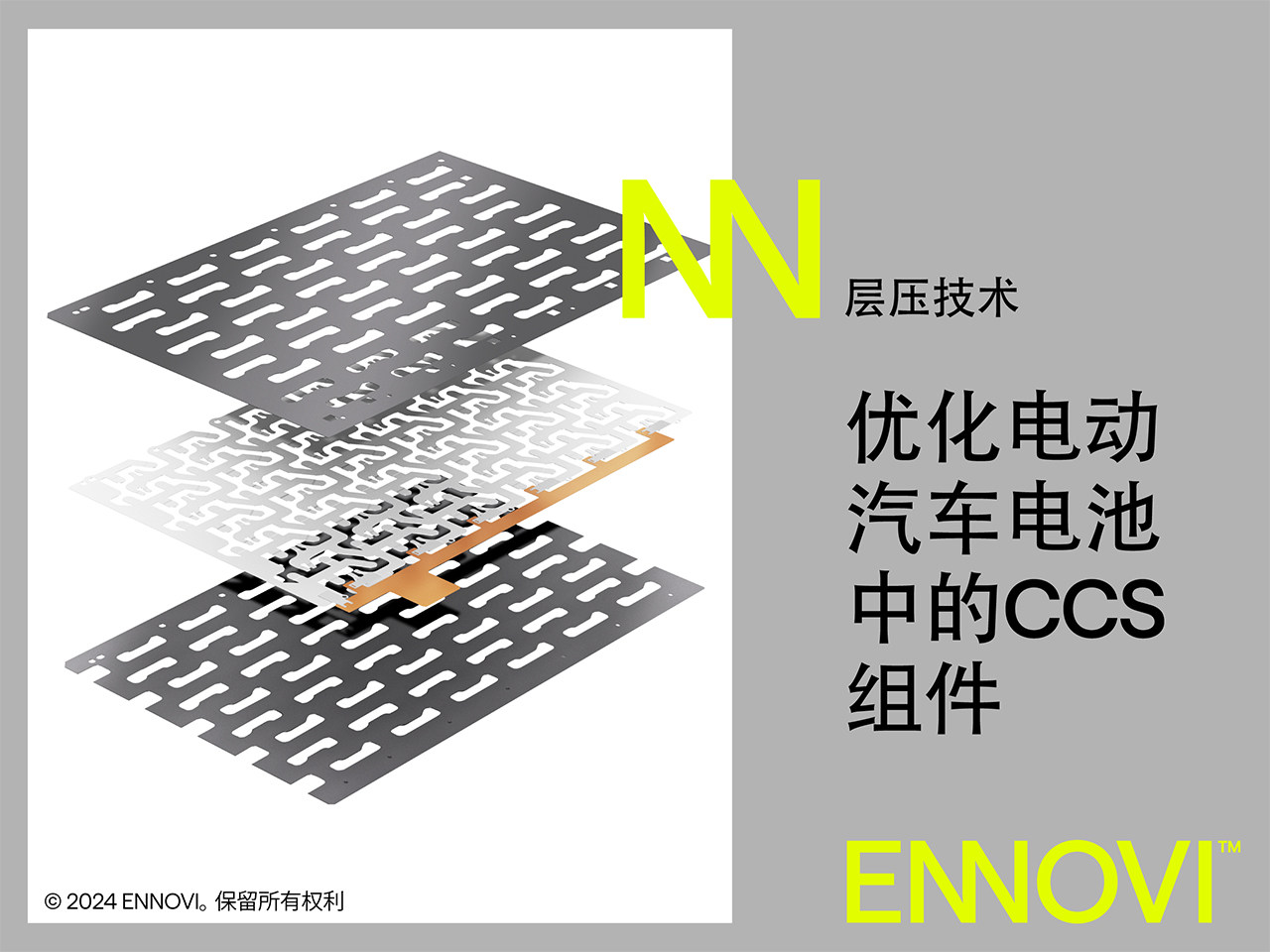

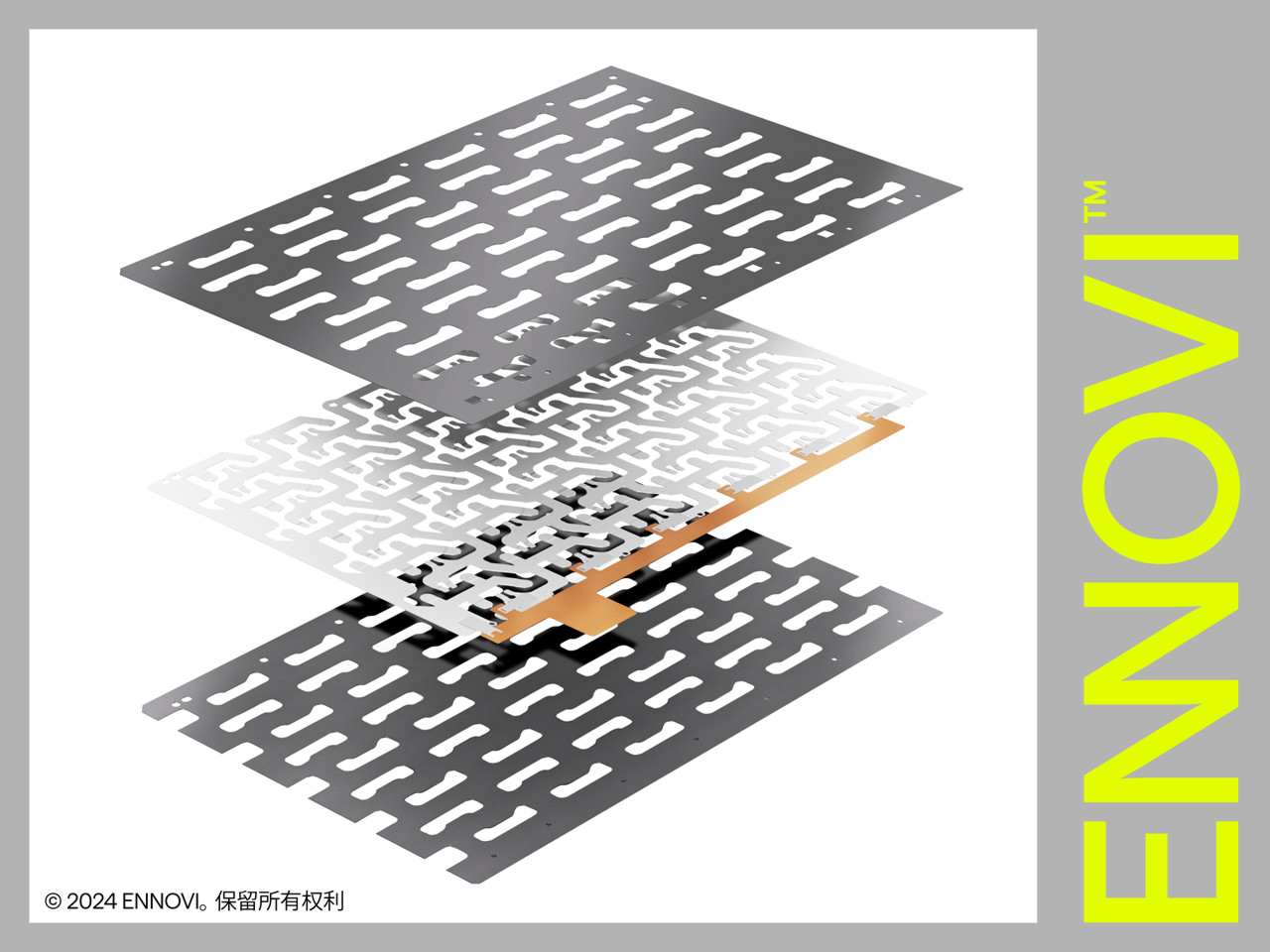

2024年5月8日,移动电气化解决方案合作伙伴ENNOVI推出了一种创新的电池互连系统(CCS)层压方法。ENNOVI通过测试多家供应商提供的聚对苯二甲酸乙二酯(PET)绝缘膜模和胶粘剂,检验其粘合强度、耐用性和环境影响。得益于此,ENNOVI建立了一个可以推荐最有效材料组合的数据库,淘汰了行业长期以来一直盛行的试错法。

传统上,在电池电芯上组装CCS需要采用繁琐的工序,包括使用模制塑料托盘进行定位。这些工序虽然能有效定位电芯和铜巴片/铝巴片,但随着模块尺寸的增加,也导致产品增加了不必要的重量和复杂性。认识到传统工序的局限性,ENNOVI率先采用了热层压和冷层压工艺,无需塑料托盘,即可通过使用推荐的层压材料组合,为原始设备制造商和一级供应商提供更简化、更灵活的解决方案。

“我们目前已转向采用层压工艺,这标志着我们在精确定位电芯巴片方面的能力实现了重大飞跃,不再受限于传统方法的机械限制”,ENNOVI能源系统产品经理Till Wagner解释道,“通过建立一个已预检测PET箔和胶粘剂的数据库,我们提高了CCS设计速度并简化了组装过程,从而为节约材料和能源开辟了新的可能性”。

ENNOVI层压技术的进步具有深远的影响。我们掌握热层压或冷层压工艺,在市场上独具优势,可以帮助全球原始设备制造商和一级供应商提高灵活性和效率。通过优化PET箔和胶粘剂的选择范围,ENNOVI正在提高电动汽车电池模块的结构完整性和使用寿命,缩短制造周期,以及降低环境影响。

随着电动汽车行业朝着更可持续、更高效的生产方式发展,ENNOVI的创新技术将引领新一代电动车电池模块的设计和组装。ENNOVI专注于减少或消除对胶粘剂的需求,从而解决了客户对电池寿命、环境影响和制造效率的担忧。“我们的目标是超越传统胶粘剂,利用前沿技术实现更牢固、更可持续的粘合”Wagner说道。

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊